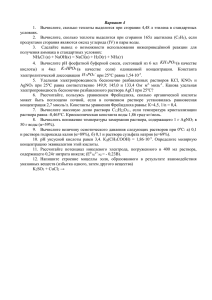

17. Сущность противоточной схемы промывки фосфогипса.

реклама

1 ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ СЕМЕЙ қаласының ШӘКӘРІМ атындағы МЕМЛЕКЕТТІК УНИВЕРСИТЕТІ 3 деңгейлі СМК құжаты ПОӘК ПОӘК 042-18-10.1.32 /03-2014 ПОӘК «Бейорганикалық № 1 басылым заттардың химиясы 18.09.2014 ж. және технологиясы» пәннің оқу-әдістемелік материалдары ПӘННІҢ ОҚУ-ӘДІСТЕМЕЛІК КЕШЕНІ «Бейорганикалық заттардың химиясы және технологиясы» 5В072000 – «Бейорганикалық заттардың химиялық технологиясы» мамандығы үшін ОҚУ - ӘДІСТЕМЕЛІК МАТЕРИАЛДАРЫ Семей 2014 Мазмұны 2 1 2 3 4 Глоссарий Дәрістер Зертханалық сабақтар Студенттің өздік жұмыстары 3 4 54 55 3 1 ГЛОССАРИЙ Бейорганикалық химическая технология - минералдық шикі затты (металдық рудалардан басқаны) өндеу, қышқылдар, сілтілер, сода, силикатты материалдар, минералды тыңайтқыштар, тұздар, т.б. алу. Органикалық химическая технология - мұнай, көмір,табиғи газ және басқа жаңғыш заттарды өндеу, жасанды каучук, пластмассалар, спирттер, органикалық қышқылдар, бояғыш заттар, дәрі-дәрмек, т.б. алу. Химиялық технология - табиғи шикізаттарды (көмір, мұнай, табиғи газ, ағаш, тағы басқа) химиялық жолдар арқылы тұтыну мүліктеріне және өндіріс құралдарына айналдырудың экономикалық тиімді әдістері мен процестері жайындағы ғылым. Химиялық технологияның басты мақсаты - өндірістік процестердің физикалық-химиялық жағдайын зерттеу, технологиялық процестердің сұлбасын жасау, аппараттар мен приборлардың құралымын анықтау және оларды дайындайтын материалдар іздестіру. 4 2 Дәрістер МИКРОМОДУЛЬ 1 «БЕЙОРГАНИКАЛЫҚ ҚЫШҚЫЛДАРДЫҢ ХИМИЯЛЫҚ ТЕХНОЛОГИЯСЫ» № 1 Дәріс. Кіріспе. Жоспары: 1. Курстың мақсаты, есептері, мазмұны. 2. Негізгі бейорганикалық қышқылдардың, негіздердің, тұздардың сипаттамасы. 3. Шикі заттың сипаттамасы және жіктелуі. 4. Қалдықтарды өндірістің екіншілік материалдық ресурсы ретінде пайдалану. Химиялық технология - табиғи шикі заттарды (көмір, мұнай, табиғи газ, ағаш, тағы басқа) химиялық жолдар арқылы тұтыну мүліктеріне және өндіріс құралдарына айналдырудың экономикалық және экологиялық тиімді әдістері мен процестері жайындағы ғылым. Химиялық технологияның бөлек білім саласы және оқу пәні ретінде бөлінуі XVIII ғ. Екінші жартысында болды. Зерттейтін объектілері бойынша химиялық технология екіге бөлінеді: бейорганикалық (қышқылдар, сілтілер, сода, силикатты материалдар, минералды тыңайтқыштар, тұздар, т.б.) органикалық (жасанды каучук, пластмассалар, спирттер, органикалық қышқылдар, бояғыш заттар, дәрі-дәрмек, т.б.) заттар технологиясы. «Бейорганикалық заттардың химиясы және технологиясы I» пәні 5В072000-Бейорганикалық заттардың химиялық технологиясы мамандығының негізгі жоғары білім алу стандартына сәйкес кәсіби пәндердің циклына кіретін негізгі пәні болады. Пән бейорганикалық қышқылдар, негіздер өндірісінің жалпы заңдылықтары мен технологиясын зерттеуді қарастырады және мамандану пәндерін терең зерттеуге алдын ала болады. Пәнді оқып-білудің мақсаты: - негізгі бейорганикалық өнім түрлері, қолданатын шикі зат түрлері, қышқылдар, негіздер алу өндіріс әдістері туралы студенттердің білімін қалыптастыру. сформировать у студентов представления об основной продукции, используемых видах сырья, промышленных методах производства кислот, оснований. Пәнді оқып-білудің негізгі міндеті: - химиялық өндірістің инженер-технолог кәсіптік қызметінің ролі және маңызы; инженерлік қызметінің объектілері, мысалы ШҚО және жалпы Қазақстан Республикасында кәсіпорындарды зерттеу; технология пәні 5 қалыптасуының негізгі жолдары; химиялық өндірісте технологияның ролі және маңызы; өндірістің химиялық саласы мазмұның, негізгі бейорганикалық синтез технологиясының әдістері мен әдістемесін зерттеу туралы студенттердің білімін қалыптастыру. 3. Химиялық өндірістерде қажетті төрт элементтің болуы міндет, олар: 1) шикізат, 2) су, 3)энергия, 4) жұмыс күші. Осылардың ішінен өнімнің өзіндік құнын (60-70%), сапасын және технологиялық процестің дәрежесін анықтайтын шикізат. Шикізат - өндіріс өнімдерін өндіруге пайдаланатын табиғи заттар және жартылай өнімдер. Кейбір өндірістерде жартылай өнімді немесе өндіріс қалдықтарын пайдаланады. Шикізат және өндірілген өнім мемлекеттік немесе басқа стандарттың талабына сәйкес болуы міндет. Шикізат жіктелуі Химиялық өндірістердің шикізаттарды әр түрлі белгімен топтастырылады. Жаратылыс тегіне тәуелді мынандай болып бөлінеді: минерал, өсімдік және мал-хайуан шикізаттары. Химиялық құрамдарына тәуелді - анорганикалық және органикалық шикізат. Агрегаттық күйіне тәуелді - қатты, сұйық (мұнай, тұздық) және газ күйіндегі (ауа, табиғи газ және мұнай өнімдерінің газдары). Минералдық шикізаттар-рудалық, рудалық емес және жанғыш шикізаттарға бөлінеді. Рудалық шикізаттар - табиғи минералдар құрамында металл оксидтері және металл сульфидтері (Fe3O4 , Fe2O3,CuS, Cu2S, CuS2, ZnS және т.б.) тағы басқа тау жыныстары (бос жыныстары-пустая порода) SіO2 , Al2O3, CaO, MgO т.б болады. Ауа және су ең арзан және жеңіл түсетін шикізат. Ауа ең арзан сарқылмас азот пен оттегінің көзі. Судан сутегімен оттегіні алумен қатар, оны химиялық процестерде қатты, сұйық және газды ертуне қолданылады. Хайуан және өсімдік шикізаттары - тағамдық және техникалық болып бөлінеді. Тағамдық шикізатқа жататындар: картофель, қант қызылшасы, май, сүт және т.б. Техникалық шикізатқа - жүн, тері, мақта, малдық сүйектері, кит және тресканың майлары жатады т.б. Құрамында әр түрлі металл қосындылары бар рудаларды полиметалды руда деп атайды. Руда емес минералдық шикізаттардың химиялық құрамы әр түрлі болады. Оларды кейде сол күйінде қолданады (олар: құм, балшық, асбест, слюда және т.б.) немесе химиялық өңдеуге түседі. (Олар: сульфаттар, фосфаттар, карбонаттар және т.б.) Жанғыш шикізаттар - шым тезек, қоңыр және тас көмірлер, сланцылар мұнай және табиғи газ. Олар: шикізат ретінде және энергия көзі ретінде пайдаланылады. 6 4 . Химиялық өндірістерінде өнімнің өзіндік құнын анықтағанда шикізаттың құны 60-70% шамасында болады. Сондықтан шикізат құнын төмендету керек. Оның мынандай жолдары бар: 1. Арзан бағалы шикізатты қолдану (жергілікті, өндіруге аз шығынмен). 2. Концентрлген шикізатты қолдану. 3. Шикізатты комплекс түрде пайдалану. 4. Азық шикізаттың азық емес шикізатпен, өсімдік шикізатын минералдық шикізатпен алмастыру. Бірінші проблеманы шешу жолдары мынандай: 1. Шикізат көздерін өндіріс орындарына жақындату, яғни жергілікті арзандау шикізатты пайдалану. 2. Өндіріс қалдықтарын пайдалану немесе қалдық шикізаттарды байытып негізгі шикізаттың концентрациясын артыру. 3. Шикізаттың бір түрін экономды шикізаттың екінші түрімен алмастыру. Мыс: отын ретінде көмірмен мұнай орнына табиғи газды пайдалану 12 есе арзан болады. Пластмасс, синтетикалық талшықтар, каучуктар, жуғыш заттар және т.б. өнімдердің өзіндік құнын төмендету мақсатымен арзан газ және мұнай өнімдерін қолданады. Кокс газының орнына табиғи газды қолданғанда аммиактың өзіндік құны екі есе төмендейді, осыдан барып азот тыңайтқыштарының өзіндік құны төмендейді. Мұнай өңдегенде өнетін газдыэтил спиртін өндіруге азық шгикізатты (-дән) орнына қолданғанда спирттің өзіндік құны үш есе төмендейді. Тақырыбтың негізгі түсініктері: химиялық технология, бейорганикалық заттардың химиялық технологиясы, бейорганикалық заттарды шығару өндірісі, шикі зат, шикізат жіктелуі, шикізаты тиімді пайдалану. Өздік бақылау сұрақтары: 1. Бейорганикалық қышқылдар, тұздар мен негіздерге қандай заттар жатады? 2. Бейорганикалық қышқылдардың негізгі қасиеттері қандай? 3. Бейорганикалық тұздардың негізгі қасиеттері қандай? 4. Бейорганикалық негіздердің негізгі қасиеттері қандай? 5. Шикізаттардың қандай негізгі түрлері бар? 1. 2. 3. 4. 5. Әдебиет: Позин М.Е. Технология минеральных удобрений. Учебник для вузов. 5-ое изд., перераб. – Л.: Химия, 1983. – Б. 5-9. Позин М.Е. Технология минеральных солей. 4-ое изд. Ч. 1 и 2 – Л.: Химия, 1974. – Б. 15-21. Кувшинников И.М. Минеральные удобрения и соли – М. : Химия, 1987. – Б. 4-15. Атрощенко В.И. «Технология азотной кислоты» М.: Химия, 1970. – Б. 1018. Дыбина П.В. «Расчеты по технологии неорганических веществ» М., 1967. – Б. 10-18. 7 6. Интернет ресурстар. № 2 Дәріс. Бейорганикалық заттар технологиясындағы өндіріс газдары және синтез-газы Жоспары: 1. Бейорганикалық заттар технологиясындағы өндіріс газдары және синтез-газы. Олардың қасиеті мен қолданылуы. 2. Негізгі бейорганикалық синтез технологиясы. Ауаны суыту арқылы бөлу. Азотты, оттегіні және сирек газдарды атмосферадан алу технологиясы, оның тиімділігі мен негізгі принциптері. 3. Сутегіні алу әдісі: отынды газификациялау; көмірсутекті конверсиялау, өнеркәсіптік газды қоспалардан алу. 1. Азот. Азоттың негізгі табиғи көзі атмосфера болып табылады. Ондағы азоттың мөлшері 4х1015 тоннаны құрайды, яғни бұл сан әр гектар жерге 8х104 келеді деген сөз. Дегенмен, газтәрізді молекулалық азот ең тұрақты химиялық заттардың бірі болып табылады. Азот молекуласындағы байланыс энергиясы 940,5 кДж/моль. Атомға арналған есептеулерде азоттың энтропиясы өте жоғары, сондықтан элементтік азоттың реакциялық қабілеті төмен болады. Табиғи жағдайда азот реакцияға күн күркіреу сәтіндегі жоғары температуралық найзағайдың жарқылдауынан реакцияға түседі: N2 + O2 = 2NO немесе катализдеуші ферменттердің қатысында фотосинтез процесі барысында өсімдіктердің кейбір түрлерінде аминоқышқыл түрінде фиксирленіп қалады: N2(атм)→N(бакт)→N(байлн.). Көптеген тірі организмдер азотты - 3 тотығу дәрежесіндегі қосылыстарын сіңіре алады. Атмосферадаға азотты қолдана алмайды. Сол сияқты өнеркәсіпте де азоттың - 3 тотығу дәрежесі күйіндегі қосылыстары қолданады. ХІХ ғасырдың соңына дейін өсімдіктерді азотпен табиғи тыңайтқыштар натрий және калий нитраттары қамтамасыз етіп отырды. Бірақ азоттың бұл қосылыстарының табиғаттаға қоры өте шектеулі. Сондықтан азотты молекулалық күйден химиялық байланысқан күйге ауыстыру үшін химиялық технологияның «байланыстырушы азот өнеркәсібі (немесе технологиясы)» дамыды. Тақырыбтың негізгі түсініктері: білім алудың кредиттік технологиясы, білім алудың кредиттік технологиясының негізгі түсініктері мен анықтамалары, СӨЖ және ОСӨЖ ұйымдастыру, жазғы семестр, студенттердің оқу жетістіктерін бақылау және бағалау жүйесі, түлектердің білім алуды жалғастыру мүмкіндіктері. Өздік бақылау сұрақтары: 8 1. Білім беру кредиттік технология бойынша негізгі түсініктер мен анықтамалар бойынша глоссарий құру. 2. Білім алушылардың оқу жетістіктерін бақылау формалары. 3. Білім алушылардың оқу жетістіктерін бағалау балл-рейтинг жүйесі. Қолданылған әдебиет: 1. Касымова Ж.С. ВВЕДЕНИЕ В СПЕЦИАЛЬНОСТЬ для студентов специальности 5В072000 – Химическая технология неорганических веществ / учебное пособие – Семей, 2013. – 239 с. 3. Зертханалық сабақтар Лабораторная работа № 1 Получение соляной кислоты сернокислотным методом Цель работы: Ознакомление с основными стадиями получения соляной кислоты, составление материального баланса процесса, определение выходов продуктов и расходных коэффициентов по сырью. ЗАДАНИЕ: Получить соляную кислоту сернокислотным методом. Провести химический анализ. Обработать полученные результаты. ОБОРУДОВАНИЕ, ТЕХНИЧЕСКИЕ И ИНСТРУМЕНТАЛЬНЫЕ СРЕДСТВА: Установка для получения и абсорбции хлористого водорода Установка для титрования Химическая посуда Аналитические весы Электроплита 1 Общие сведения: Соляная кислота – это водный раствор хлористого водорода. Соляная кислота – жидкость бесцветная или желтоватого цвета из-за наличия примесей, главным образом солей железа. В промышленности используют соляную кислоту, содержащую от 27,5 до 37% . Соляная кислота применяется для получения хлоридов цинка, бария, магния и т.д., для травления металлов, для очистки паровых котлов от накипи, в производстве сахара, желатина, клея, а также при дублении и окраске кожи и т.д. Производство соляной кислоты состоит из двух основных стадий: получение хлористого водорода и абсорбция хлористого водорода водой. В зависимости от метода получения хлористого водорода различают следующие способы производства соляной кислоты: 1) сульфатный., 2) синтез из хлора и водорода., 3)из отходящих газов, в которых содержится хлористый водород, получаемый как побочный продукт. Сульфатный способ заключается в воздействии 92 – 98% - ной серной кислоты на поваренную соль при 500 – 5500С. 2NaCl + H2SO4 = Na2SO4 + 2HCl – 68,25 кДж (1); Реакция необратима, эндотермическая. Процесс проводят в муфельных печах, обогреваемых 0 топочными газами, имеющими температуру 950 – 1100 С. Кислота получается с концентрацией не выше 27 – 31 %. 9 Синтез хлористого водорода из хлора и водорода в настоящее время является основным: H2 + Cl2 ↔ 2HCl + 184,23 кДж (2); Сжигание водорода в хлоре проводят в печах при температуре 24000С при избытке водорода 5 – 10%. Во многих производствах хлористый водород образуется как побочный продукт. Особенно в больших количествах он получается при хлорировании органических соединений, например, в производстве хлорбензола: C6H6 + Cl2 = C6H5Cl + HCl (3); Вторая стадия получения соляной кислоты – абсорбция хлористого водорода водой – сопровождается образованием гидратов и идет с выделением тепла. Абсорбцию осуществляют двумя способами – с отводом тепла и без отвода тепла (адиабатическая абсорбция). Помимо ознакомления с основными стадиями производства соляной кислоты в данной работе ставится задача составления материального баланса процесса, определение выхода продукта и расходных коэффициентов по сырью. Материальный баланс составляется на основе закона сохранения массы вещества, согласно которому масса всех веществ, вводимых в производство, должна равняться массе веществ, выводимых из него. Материальный баланс может быть составлен: а) на единицу исходного сырья., б) на единицу получаемого продукта., в) на одну загрузку при периодическом процессе., г) на определенную производительность и т.д. Материальный баланс выражают в виде таблицы, диаграммы или уравнения. Перед составлением материального баланса вычерчивают схему процесса, процесс описывают химическими уравнениями и производят материальные расчеты, т.е. определяют расходы сырья и отдельных компонентов, весовые количества получаемых продуктов, полупродуктов и отходов производства. Выход продукта η есть отношение количества полученного продукта G к максимально возможному Gм: η = G/Gм (4); Выход выражают в массовых долях или процентах. Максимально возможное количество продукта Gм определяется по сырью и основной химической реакции. Если в реакции участвует несколько реагентов, то как правило, выход вычисляется по тому из реагентов, который берется в недостатке. Для рассматриваемой реакции (1) выход следует вычислять по NaCl, так как серная кислота берется в избытке. Выход от максимального учитывает производственные механические потери, потери со сточными водами и газовыми выбросами, потери на побочные реакции. Он характеризует совершенство всего технологического процесса. 10 Понятие «выход от максимально возможного» можно применять для всего технологического процесса или для отдельных его стадий. При рассмотрении обратимых реакций дополнительно вводятся понятия равновесный выход ηр и выход от равновесного η1. Равновесный выход есть отношение количества получаемого продукта в равновесных условиях Gр к максимально возможному Gм по реакции, считая ее необратимой. Выход из равновесного η1 – это отношение количества полученного продукта G к равновесному Gр (6): ηр = Gp / Gм (5); 1 η = G / Gp (6); Равновесный выход показывает, какое количество продукта можно получить при данных условиях (температуре, давлении и концентрации), а выход от равновесного характеризует совершенство стадий технологического процесса при данных условиях. Понятие «равновесный выход» и «выход от равновесного» можно применять только для собственно химической реакции. Численно равновесный выход выше выхода от максимального возможного, но ниже от равновесного, т.е. η< ηp < η1 (7); В электроно-химических реакциях пользуются понятием выхода по току, представляющим собой отношение количества полученного продукта к тому количеству, которое должно было бы получиться по закону Фарадея при той же затрате электричества. При разделении многокомпонентных смесей, например, при обогащении, абсорбции и т. д., вместо понятия выхода пользуются понятием степени извлечения. Степень извлечения представляет собой отношение количества извлеченного в процессе компонента к его количеству в начале процесса. Если процесс обратимый, то дополнительно, как и для выхода, вводятся равновесная степень извлечения и степень извлечения от равновесной. Если максимально возможное количество продукта определить нельзя, то выход продукта определяется в процентах или в виде кг/т, кг/кг, и т.д. Так выражают выход продуктов, например, при коксовании каменного угля, при переработке нефти и т.д. Расходные коэффициенты есть расходы сырья, вспомогательных материалов и энергии, отнесенные к единице получаемой продукции. Расходные коэффициенты выражают в единицах: т/т, м3/т, квт.ч/т и т.д. По сырью различают практически расходные коэффициенты и теоретически. Практические расходные коэффициенты по сырью определяют по формуле: β= Gc / Gn (8); где: Gc – расход сырья при фактической или 100% концентрации; Gn – количество получаемого продукта. Теоретические расходные коэффициенты определяются по уравнению реакции. Так, для реакции аА + вВ = сС расходный коэффициент по веществу А равен: 11 βТ = аМА / сМс (9); где МА и Мс – молекулярные массы компонентов А и С. Описание схемы установки 1: Схема установки для получения соляной кислоты показана на рис. 1. В колбе при взаимодействии поваренной соли с серной кислотой образуется хлористый водород по реакции (1). Колба 1 подогревается электроплиткой 5. Образующийся в колбе хлористый водород проходит поглотительную склянку с серной кислотой 10, где он охлаждается и освобождается от паров воды и других примесей. Далее хлористый водород поступает в поглотительные склянки 11 и 12, где он абсорбируется водой. Установка работает под небольшим вакуумом (5 – 10 мм.рт.ст.), который создается с помощью вакуум-насоса 16 и измеряется манометром 7. Бутыль с водой 13 (точнее уровень воды в бутыли) служит для ограничения максимального вакуума в системе, создаваемого водоструйным насосом. Методика проведения опыта 1 В поглотительные склянки 11 и 12 заливают примерно по 50 мл дистиллированной воды. Бутыль 13 примерно на 80% заполняют водопроводной водой. Взвешивают колбу 1 и загружают в нее навеску поваренной соли (навеска задается преподавателем в пределах 3-5 г). Устанавливают колбу как показано на схеме. В воронку 3 заливают рассчитанное на данную навеску соли количества 92% серной кислоты (избыток серной кислоты задается преподавателем). Содержание примесей в поваренной соли 3 %. Проверяют установку на герметичность, для чего подают воду на вакуум-насос 16. Краны 3 и 14 должны быть закрыты, а кран 6 открыт. Если установка герметична, то в системе создается вакуум, а пробулькивание воздуха через воду склянок 11 и 12 быстро прекращается. После проверки установки на герметичность открытием крана 3 сливают серную кислоту в колбу 1. После слива кислоты кран 3 быстро закрывают. Включают электроплитку 5. Не следует допускать слишком интенсивного пробулькивание газа через жидкость в склянках 11 и 12, так как это ухудшает абсорбцию. Когда такое явление наблюдается, следует убавить подачу воды в вакуумнасос. Опыт заканчивать после оседания пены в колбе 1 и прекращения пробулькивания газа в склянках. Выключают электроплитку 5, открывают кран 3 и пробку воронки 4. Перекрывают воду на вакуум-насосе. Отсоединяют колбу и после охлаждения вместе с остатком взвешивают ее. Раствор в склянках 11 и 12 анализируют на содержание HCl; из склянки 11 отбирают пипеткой 5 – 10 мл раствора и переносят в коническую колбу. Разбавляют дистиллированной водой примерно до 100 мл, добавляют 3 капли раствора фенолфталеина и оттитровывают 0,1н раствором щелочи до появления розовой окраски. 12 При анализе раствора из склянки 12 отбирают пробу в количестве 20 – 25 мл, так как концентрация значительно слабее, чем в склянке 11. После окончания опыта приводят в порядок рабочее место и сдают дежурному лаборанту. Обработка результатов опыта 1. Количество образовавшейся серной кислоты определяют по формуле: V1NaOH*V11HCl V2NaOH*V12HCl GHCl = 0,0365 NNaOH (——————— + ——————) (10); V1HCl V2HCL Где: GHCl – количество хлористого водорода,г. 0,0365 – количество хлористого водорода, соответствующее 1 мл 1н раствора щелочи. NNaOH – нормальность раствора щелочи. V1NaOH и V2NaOH – объемы раствора щелочи, пошедшей на титрование HCl, взятой из первой и второй склянок, мл. V1HCl и V2HCl – объемы раствора соляной кислоты, взятой на титрование из первой и второй склянок, мл. V11HCl и V12HCl – объемы растворов соляной кислоты в первой и второй склянках, мл. Рассчитывают количество NaCl и примесей в исходной навеске поваренной соли, количество H2SO4 и Н2О в исходной серной кислоте, определяют вес остатка. Составляют таблицу материального баланса по форме таблицы №1. Определяют максимальное количество продукта, которое может получиться по уравнению (1), т.е. Gm(HCl). Определяют выход продукта по уравнению (4). Определяют практические и теоретические расходные коэффициенты по сырью NaCl и H2SO4 по формулам (8) и (9). Обсуждение результатов опыта 1: Сравнить расходные коэффициенты по сырью, полученные в опыте с промышленными. На 1 т 27,5% HCl в промышленности затрачивается примерно 0,5 т 97% NaCl и 0,4 т 93% серной кислоты (2, с.378). если выход очень низкий, то попробовать установить причины. Описание схемы установки 2 показано на рисунке 49. 13 Методика проведения опыта 2 В пробирку насыпьте 2-3 г хлорида натрия и прилейте столько концентрированной серной кислоты (2:1), чтобы она смочила всю соль. Закройте пробирку пробкой с газоотводной трубкой. Конец трубки опустите в другую пробирку с водой так, чтобы он был примерно на расстоянии 0,5-1 см от поверхности воды. Затем смесь в первой пробирке осторожно нагревайте в течение 5—6 мин (следите, чтобы кислоту не перебросило во вторую пробирку с водой!). 1. Напишите уравнения химических реакций, протекающих между концентрированной серной кислотой и хлоридом натрия при обычных условиях и при сильном нагревании. 2. Чем вызвано появление во второй пробирке тонких опускающихся вниз струек? 3. Почему конец газоотводной трубки должен находиться на расстоянии 0,5-1,0 см от поверхности воды? Описание схемы установки 3: 14 15 16 17 2 МЕТОДИКА ПРОВЕДЕНИЯ АНАЛИЗОВ 18 2.1 Определение концентрации соляной кислоты ареометром В цилиндр набирают такое количество кислоты, чтобы после погружения ареометра и термометра он был заполнен ею до краев. Когда установится температура кислоты, отсчитывают показания, при этом ареометр не должен касаться термометра и стенок цилиндра. Отсчет производят по верхнему краю мениска. Ареометр показывает плотность кислоты, по величине которой с помощью таблицы находят процентное содержание анализируемого вещества при данной температуре. 2.2 Определение кислотного содержания НС1 Определение содержания НС1 проводят титрованием навески соляной кислоты, помещенной в коническую колбу, раствором гидроксида натрия в присутствии индикатора метилового красного до перехода красной окраски раствора в желтую или метилового оранжевого, до перехода в оранжевую окраску. Содержание НСI вычисляют по формуле в %, X V 0.03646 100 m (1) где V - объем точно 1н раствора гидрооксида натрия, израсходованный на титрование, мл; m - навеска кислоты, г; 0,03646 – масса НСI, соответствующая 1 мл точно 1н раствора NaOH, г. 2.3 Определение содержания H2SO4 (в пересчете на SO3) Растворы Ацетон Буферный раствор….. Аскорбиновая кислота ч.д.а. BaCI2 – 0,01 н водный раствор. Ортаниловый К – индикатор. Серную кислоту переводят в сульфат бария; соль определяют нефелометрическим либо титриметрическим методом. Титриметрический метод Навеску соляной кислоты (около 30 г) переносят в фарфоровую чашку и осторожно выпаривают до 20 мл. Раствор количественно переносят в мерную колбу на 250 мл и доводят водой до метки, 6 мл раствора переносят в коническую колбу, добавляют 5 мл буферного раствора и ацетон, затем 19 добавляют аскорбиновую кислоту (4-5 мг), индикатор (ортаниловый К) и титруют 0,01н раствором ВаС12 до перехода окраски из фиолетовой в чистоголубую. Содержание H2SO4 в пересчете на SO3 (%) вычисляют по формуле: H2SO4= (V V0 )0,00040 250 100 m5 (2) где V – количество 0,01н раствора ВаС12, израсходованного на титрование анализируемой пробы, мл; V0 – количество 0,01н ВаС12, израсходованного на контрольное титрование, мл; 0,00040 – количество SO3, соответствующее 1 мл 0,01н раствора ВаС12, г; m - навеска соляной кислоты, г. 2.4 Определение содержания железа Содержание железа определяют колориметрическим сульфосалициловым методом, основанном на том, что сульфосалициловая кислота (или ее натриевая соль) образует с солями железа окрашенные комплексные соединения. Нужно отметить, что в щелочной среде (аммиачные растворы при рН=8-11,05) этот реактив образует окрашенное в желтый цвет соединение как с ионами Fe3+, так и с ионами Fe2+.Окраска развивается мгновенно и устойчива длительное время. В кислых растворах (рН=1,8–2,5) только Fe3+ образует комплексное соединение, дающее прочное красное окрашивание. Определение проводят, измеряя интенсивность полученного окрашивания в фотоколориметре. Реактивы: Аммиак водный, 25%-ный раствор. Кислота сульфосалициловая, 20-ный раствор. Гидроксиламин солянокислый. Стандартный раствор железа: из соли железоаммонийных квасцов; 6,0397 г растворяют в воде, содержащей 25 мл 16%-ного раствора серной кислоты и доводят объем раствора водой до 1л (1 мл полученного раствора должен содержать 1 мг Fe2O3). Построение градировочного графика: В пять мерных колб вместимостью 50 мл помещают 1; 2; 4; 6; 10 мл стандартного раствора с концентрацией 50 мкг/мл Fe2O3, приливают 10 мл раствора сульфосалициловой кислоты и нейтрализуют раствором аммиака до перехода из красно-бурой окраски в желтый цвет. Добавляют 3-4 капли избытка аммиака, доводят объем раствора до метки водой, и измерение оптической плотности проводят по отношению к холостой пробе в кюветах длиной 10, 30 или 50 мм на фотоэлектроколориметре ФЭК М – 56 со светофильтром № 4 или длине волны = 430нм. Ход анализа: 20 Навеску (5-10г) соляной кислоты помещают в мерную колбу вместимостью 250 см3, тщательно перемешивают, отбирают аликвотную часть в мерную колбу на 50 см3, прибавляют 10 мл раствора сульфосалициловой кислоты. Добавляют несколько кристалликов солянокислого гидроксиламина и нейтрализуют аммиаком до перехода окраски из красно-бурой в желтый цвет. Затем добавляют 3-4 капли аммиака, добавляют объем раствора до метки водой и измерение оптической плотности проводят как описано при построении градуировочного графика. Содержание железа в пересчете на оксид железа Fe2O3 ( в % ) вычисляют по формуле: Fe2 O3 A W 100 b g 1000 1000 (3) где А – количество Fe2O3, найденное по градуировочному графику г; W - количество основного раствора, мл; b - аликвотная часть основного раствора, мл; g - навеска кислоты, г. 2.5 Определение общего содержания хлор-иона Общее содержание хлор-иона в кислоте можно определить двумя методами: аргентометрическим и меркуриметрическим. Аргентометрическое определение хлор-иона Сущность метода. Осаждают хлориды избытком нитрата серебра, который титруют раствором роданида аммония в присутствии ионов трехвалентного железа в качестве индикатора. Кислая среда раствора препятствует осаждению фосфатов раствором нитрата серебра. Реактивы. Роданид аммония или Роданид калия 0.1 или 001н раствор. Кислота азотная, 6н. раствор разбавленная (1:9) Нитрат серебра, 0.1н раствор Железоаммонийные квасцы, (ЖАК) раствор. К насыщенному на холоду раствору железоаммонийных квасцов приливают по каплям азотную кислоту до исчезновения бурой окраски раствора. Четыреххлористый углерод. Установка титра растворов нитрата серебра и роданида калия. Прежде всего находят отношение концентраций растворов нитрата серебра и роданида кали (или аммония). Для этого наливают в коническую колбу 10 мл раствора нитрата серебра (0.1н или 0.01н), приливают 5 мл азотной кислоты и 1 мл железоаммонийных квасцов. Полученный раствор титруют соответственно 0.1н или 0.01н раствором роданида до появления слаборозового окрашивания, не исчезающего при перемешивании. Разделив 10 на количество миллилитров израсходованного на это титрование раствора роданида, получают отношение концентраций (d). Затем наливают из 21 бюретки в коническую колбу точно 10 мл раствора хлорида натрия (0.1н или 0.01н), прибавляют 5 мл азотной кислоты, наливают из бюретки точно отмеренное количество раствора нитрата серебра соответствующее концентрации (0.1н или 0.01н), например, 10 мл, приливают 1-2 мл раствора ЖАК и титруют 0.1н или 0.01н раствором роданида до появления не исчезающего при взбалтывании розового окрашивания в течение 30 секунд. Поправку К1 для приведения концентрации раствора нитрата серебра к точно 0.1н (или соответственно к точно 0.01н) К1 = а / в – cd (4) Поправку К2 для приведения концентрации раствора роданида к точно 0.1 н. (или 0.01 н.) K2 = K1d = ad/ в – cd (5) где а - объем взятого раствора хлорида, мл. b - объем прибавленного раствора нитрата серебра, мл. c - объем израсходованного на титрование раствора роданида, мл d - отношение концентраций растворов AgNO3 и KNCS или NH4CNS. Ход анализа. Навеску или аликвотную часть анализируемого раствора помещают в коническую колбу емкостью 250 см3. Приливают 50 мл воды, 5 мл азотной кислоты, пипеткой точно 10 мл 0.1н раствора нитрата серебра, для коагуляции осадка 2-3 мл четыреххлористого углерода, железоаммонийных квасцов. Титруют избыток нитрата серебра 0.1н раствором роданида аммония до слабо-розовой окраски, устойчивой в течение 1 минуты. Одновременно проводят анализ холостой пробы, используя все перечисленные выше реактивы. Расчет. Содержание хлоридов в % рассчитывают по формуле: (V X NHCVS VNHCVS ) K 3.546 100 %CL m a 1000 (6) где Vx - количество 0.1н раствора роданида аммония, израсходованного на титрование холостой пробы, мл; V - количество 0.1н раствора роданида аммония, израсходованное на титрование анализируемой пробы, мл; К - коэффициент нормальности 0.1н раствора роданида аммония; 3.546 - количество хлора, эквивалентное содержанию нитрата серебра в 1 мл точно 0.1н раствора AgNO3 мл/мг; m - масса навески пробы, г; а - аликвотная часть анализируемого раствора, мл. 1. 2. метода. Контрольные вопросы: Физико-химические свойства хлористого водорода. Методы получения HCl, достоинство и недостаток каждого 22 3. Почему в промышленности не получают HCl концентрацией более 37%. 4. Источники сырья получения HCl. 5. Как сместить равновесие в процессе получения HCl из элементарных хлора и водорода с целью получения большого выхода продукта? 6. Типы печей, применяемых в производстве HCl. 7. Объяснить метод абсорбции хлористого водорода без охлаждения. 8. Получение абгазной соляной кислоты. 9. Порядок проведения работы. 10. Методики проведения анализов. 11. Сущность сернокислотного метода получения соляной кислоты. 12. Способы защиты оборудования от коррозии в производстве соляной кислоты. 13. Области применения соляной кислоты. 14. Понятие выхода от максимально возможного, равновесный выход, выход от равновесного. 15. Понятие о расходных коэффициентах. 16. Виды материального баланса, методика его составления. Лабораторная работа № 2 Анализ технической серной кислоты ЦЕЛЬ И ЗАДАЧИ: Освоение методов анализа технической серной кислоты и определение качества продуктов. ЗАДАНИЕ: Определить качество продукта – серной кислоты. Обработать полученные результаты. ОБОРУДОВАНИЕ, ТЕХНИЧЕСКИЕ И ИНСТРУМЕНТАЛЬНЫЕ СРЕДСТВА Аналитические весы Электроплита Бюретки для титрования Конические колбы Пипетки Пробирки Химические стаканы Фильтровальная бумага Груша 1 КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Технической серной кислотой называют купоросное масло, олеум, башенную кислоту и серную кислоту, получаемую при регенерации отработанных кислот в процессах нитрования, концентрирования разбавленной азотной кислоты и др. 23 Отдельные сорта серной кислоты различаются по содержанию в ней безводной кислоты (моногидрата), свободного серного ангидрида (в олеуме), оксидов азота (в пересчете на N2O3), нерастворимых примесей, соединений железа и нитросоединений (в регенерированной кислоте). Кислота серная выпускается в соответствии с ГОСТ 4204-77. Серная кислота представляет собой бесцветную, прозрачную, маслянистую жидкость, без запаха, смешивается с водой и со спиртом. Массовая доля серной кислоты должна составлять для марок «х.ч.», «ч.д.а», «ч» - не менее 93,6 - 95,6% H2SO4. Кислота серная техническая выпускается в соответствии с ГОСТ 218477. Техническая серная кислота предназначается для производства удобрений, искусственного волокна, капролактама, двуокиси титана, этилового спирта, анилиновых красителей и целого ряда других производств. Массовая доля моногидрата составляет 92,5 – 94,0% H2SO4. Массовая доля свободного серного ангидрида – не менее 24% SO3 (для улучшенного олеума), 19% - для технического олеума. Массовая доля железа – не более 0,007 – 0,020% . Содержание H2SO4 в некоторых случаях определяют по плотности, используя справочные данные по зависимости плотности растворов кислоты от их концентрации. Если плотность измерена не при 20 оС, то в табличные данные, приводимые для 20оС, следует вести поправку на температуру. При этом необходимо иметь в виду, что значения плотности кислоты, приводимые в таблицах, в зависимости от ее концентрации справедливы только для химически чистой кислоты. Однозначность плотности и концентрации наблюдаются для растворов с содержанием до 94,6% H2SO4. Для более концентрированных растворов такая однозначность плотности и концентрации нарушается, например, плотность 1.84г/см 3 соответствует концентрации 95,6 и 98,72%. Поэтому содержание H2SO4 определяют почти исключительно титрованием раствором щелочи. При этом титруются также и другие свободные кислоты, содержанием которых в технических сортах серной кислоты не всегда можно пренебречь. Осаждению иона SO42- в виде сульфата бария другие свободные кислоты не мешают. Однако определение этим методом протекает значительно дольше и, кроме того, дает содержание не только свободной, но и связанной кислоты. Если раствор серной кислоты содержит значительные количества азотистой кислоты, то последние можно оттитровать раствором перманганата калия. Для загрязненных кислот, содержащих примеси мышьяка, более точные результаты получаются при определении оксидов азота по нитрометрическому способу, так как в присутствии оксида мышьяка (VI) перманганатометрический метод может привести к ошибкам вследствие восстановления перманганата калия оксидом мышьяка (VI). Однако в этом случае в полученный результат входит также нитратный азот, т.е. азотная кислота. Содержание железа в кислоте может быть найдено перманганатометрическим методом после предварительного восстановления железа до Fe(II). Восстановителями служат чистый цинк, сероводород, сернистый газ и т.п. Лучшим методом, пригодным для определения малых 24 количеств железа, является колориметрический. Им же находят и содержание мышьяка в серной кислоте. 2 ПОРЯДОК ВЫПОЛНЕНИЯ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ РАБОТЫ И ОБРАБОТКА 2.1 Качественный анализ серной кислоты По классификации анионов, к I группе относятся сульфат-ион SО42-, который образует с ионами бария Ва2+ труднорастворимые в воде соли. Групповым реагентом является 2н раствор ВаСl2. 1. Реакция обнаружения сульфат-иона. К 2-3 каплям раствора сульфата прибавьте НС1 до кислой реакции и 2-3 капли раствора ВаС12. Выпадает белый осадок. SО42-+ВаС12=ВаSО4↓+2С1(23) Осадок сульфата бария не растворяется в минеральных кислотах (НС1, HNO3, HF и др.). 2.2 Количественный анализ серной кислоты Определение содержания серной кислоты и свободного серного ангидрида Реактивы: NаОН –раствор 0,1н или 0,5н Метиловый красный, индикатор 0,5% Около 5г испытуемой кислоты взвешивают в бюксе с точностью до 0,0002г и количественно переносят в мерную колбу вместимостью 250мл, куда предварительно налито 150мл воды. Основной раствор W охлаждают до 200С, доводят объем раствора водой до метки и тщательно перемешивают. Из колбы отбирают пипеткой 50мл раствора, помещают в коническую колбу вместимостью 250мл и титруют 0,5н раствором NаОН в присутствии метилового красного до перехода красной окраски раствора в желтую. Содержание моногидрата Х (%) находят по формуле X V 0,02452 250 100 g 50 (24) где V – объем 0,5н раствора NаОН, пошедшего на титрование, мл; g – навеска испытуемой кислоты, г; 0,02452 – масса Н2SО4, эквивалентная массе NаОН, содержащейся в 0,5н растворе NаОН, г. Общее содержание сернистого ангидрида SO3(%) вычисляют по формуле: 25 X V 0,02001 250 100 g 50 (25) где V – объем 0,5н раствора NаОН, пошедшего на титрование, мл; g – навеска испытуемой кислоты, г; 0,02001– количество SО3, соответствующее 1 мл 0,5н раствора NаОН, г. 2.3 Определение содержания оксидов азота Содержание оксидов азота в серной кислоте определяют колориметрическим методом. Реактивы: Натрий азотистокислый Соляная кислота, разбавленная 1:1 по объему Сульфаниламид (стрептоцид белый, медицинский порошок) Бромгидрат этил - - нафтиламин, перекристаллизованный из спирта В мерную колбу вместимостью 500мл наливают 350-400мл воды и с помощью пипетки, погружая конец ее под воду, вносят испытуемую кислоту: для контактной улучшенной – 10мл; для башенной – 1мл; для регенерированной – 5мл. Раствор доводят водой до метки и перемешивают. Кислоту разбавляют непосредственно перед определением. В цилиндр вместимостью 50мл помещают 5мл воды, 1мл раствора НСI, 5мл раствора сульфаниламида, 1мл раствора бромгидратэтил--нафтиламида и раствор испытуемой кислоты: для контактной улучшенной – 10мл, для башенной – 10мл и для регенерированной – 5мл. Содержимое цилиндра доводят водой до определенного объема (как указано при приготовлении шкалы эталонных растворов), тщательно перемешивают и через 10-15мин сравнивают окраску с окраской соответствующего эталона. Содержание оксидов азота (N2О3) в процентах вычисляют по формулам: для контактной улучшенной кислоты X1 V 0,001 500 100 1000 10 10 (26) для башенной кислоты X1 V 0,001 500 100 1000 10 1 p для регенерированной кислоты (27) 26 X1 V 0,001 500 100 1000 5 5 p (28) где V – объем эталонного раствора, окраска которого соответствует окраске испытуемого раствора, мл; p – плотность испытуемой кислоты, г/см3. Построение шкалы эталонов. В цилиндры вместимостью 50мл вносят 5мл воды, 1мл раствора НСI (1:1), 5мл 0,2%-ного раствора сульфаниламида, 1мл 0,3%-ного спиртового раствора бромгидратэтил-нафтиламида. Затем добавляют раствор Б: для улучшенной кислоты – 0,2; 0,4; 0,6 и 0,8мл; для башенной и регенерированной кислот – 5; 10; 15; 20мл. В первом случае объем растворов доводят водой до 25мл, во втором случае – до 50мл и перемешивают. Полное развитие окраски достигается через 1015мин после смешения растворов. Шкала устойчива в течение двух месяцев. Примечание. Приготовление эталонного раствора 0,1816г 100%ного NaNO2 (натрий азотистокислый по ГОСТ 4197-66, «х.ч.»): в мерной колбе на 1л растворяют в воде соль, доводят объем раствора водой до метки и перемешивают; в результате получают раствор А, содержащий 0,1 мл N2O3 в 1мл. Раствор Б готовят из раствора А разбавлением 10мл его в мерной колбе водой до 1л; 1мл раствора Б соответствует 0,001мг N2O3. 2.4 Определение содержания железа Колориметрический метод с сульфосалициловой кислотой Сущность метода. Трехвалентное железо образует с сульфосалициловой кислотой в аммиачном растворе при рН = 8,5-11,5 внутрикомплексное соединение, окрашенное в желтый цвет. Двухвалентное железо в щелочной среде окисляется кислородом воздуха, и интенсивность окраски соединения пропорциональна общему содержанию железа. Окраска развивается мгновенно и устойчива длительное время. Максимум поглощения наблюдается при = 427 нм. Для подавления диссоциации окрашенного соединения и исключения влияния алюминия, кальция, магния необходим избыток сульфосалициловой кислоты. Определение железа этим методом можно проводить в присутствии больших количеств фосфат-ионов. Реактивы: Аммиак водный, 25% раствор. Кислота сульфосалициловая, 20% раствор. Стандартный раствор нитрата железа (10 грамм). Ход анализа. Аликвотную часть основного раствора (5-10 мл) помещают в мерную колбу емкостью 50 мл, прибавляют 10 мл раствора сульфосалициловой кислоты и нейтрализуют аммиаком до перехода окраски раствора из красно-бурой в желтую, затем добавляют 2-5 капель аммиака, доводят объем раствора до метки водой. Через 10 минут колориметрируют в 27 кюветах длиной 10 мм по отношению к холостой пробе на фотоэлектроколориметрах: ФЭК-56 со светофильтром № 4 или на спектрофотометре при = 430 нм. Количество оксида железа в аликвотной части раствора находят по калибровочной прямой, используя при ее построении стандартный раствор нитрата железа в количестве, соответствующем содержанию 0-500 мкг Fe2O3 в 50 мл. Расчет. Содержание железа в пересчете на оксид железа (III) (%) определяют по формуле: X Fe2O3 AFe2O3W ab104 100 (29) где AFe2 O3 -содержание оксида железа, найденное по калибровочной прямой, мкг; W- количество основного раствора, мл; a - навеска образца, г; b - аликвотная часть основного раствора, мл. При содержании в образце 1-5% Fe2O3 относительная ошибка определения составляет 5-2%. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Виды сырья и их влияние на качество продукта. 2. Выбор метода получения серной кислоты и сравнительная характеристика методов. 3. Качественный анализ на сульфат-ион (SO42-). 4. Методика анализа на содержание серной кислоты и свободного серного ангидрида (SO3). 5. Методика анализа на содержание оксидов железа. 6. Каким образом отличают серную кислоту от других минеральных кислот? 7. Состав контактной и технической серной кислоты. Лабораторная работа № 3 Получение экстракционной фосфорной кислоты ЦЕЛЬ И ЗАДАЧИ: практическое изучение процесса получения экстракционной фосфорной кислоты разложением природных фосфатов серной кислотой в периодических и полунепрерывных условиях. ЗАДАНИЕ. Рассчитать расход серной кислоты и раствора разбавления для получения ЭФК из заданного количества фосфорита известного состава. Провести экстракцию и фильтрование полученной суспензии. По данным химического анализа рассчитать технологические показатели процесса разложения. 28 ОБОРУДОВАНИЕ, ТЕХНИЧЕСКИЕ И ИНСТРУМЕНТАЛЬНЫЕ СРЕДСТВА: Установка для получения ЭФК Фильтровальная установка Сушильный шкаф Химическая посуда Аналитические и технические весы Фотоэлектроколориметр Электроплитка 1 КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Экстракционную фосфорную кислоту получают разложением фосфатного сырья (апатитового концентрата или фосфорита) серной кислотой. В зависимости от состава исходного сырья и режима экстракции в кислоте могут содержаться различные примеси - соединения магния, кальция, железа, алюминия, фтора, серная кислота и др. Основная реакция разложения фосфатного сырья: Ca5F(PO4)3+5H2SO4+5nH2O=5CaSO4nH2O+3H3PO4+HF (30) Разложение фосфата проводят в течение 4-6 часов в присутствии раствора разбавления (фосфорной кислоты) для достижения максимального вскрытия сырья, поэтому вначале фосфат разлагается раствором разбавления: Ca5F(PO4)3+(7+m)HЗРO4=5Ca(Н2РО4)2+mH3PO4+HF (31) Затем образовавшийся Ca(Н2РО4)2 реагирует с серной кислотой концентрации 75-93% в присутствии H3PO4: Ca(Н2PO4)2+H2SO4+mH3PO4+nH2O=CaSO4nH2O+(m+2)H3PO4 (32) Одновременно происходит разложение других минералов, входящих в состав природного фосфата (соединений железа и алюминия, карбонатов кальция и магния и др.) Режим экстракции определяется формой образующегося кристаллогидрата сульфата кальция - ангидрита CaSO4, полугидрата CaSO40,5H2O или дигидрата CaSO42H2O и носит соответствующее название. Дигидратный режим осуществляется при температуре 65-800C и концентрации P2O5 в жидкой фазе пульпы 18-32%, полугидратный – при температуре 90-1000C и концентрации P2O5 – 35-48%, ангидритный при температуре 105-1150C и концентрации P2O5 более 50%. Для получения подвижной пульпы и крупных, хорошо фильтрующих кристаллов сульфата кальция поддерживают отношение между жидкой и твердой фазами пульпы в пределах от 2,5:1 до 3,5:1 с помощью раствора разбавления (раствора фосфорной кислоты концентрации 14-16% P2O5). 29 Следовательно, разложение фосфатного сырья практически ведется смесью серной и фосфорной кислот по реакции: Ca5F(PO4)3+5H2SO4+mH3PO4+5nH2O =5CaSO4nH2O+(m+3)H3PO4+HF (33) 1.1 Расчет расхода серной кислоты и раствора разбавления Расход серной кислоты и раствора разбавления рассчитывают на заданное преподавателем количество фосфатного сырья определенного состава. Расход серной кислоты для разложения апатитового концентрата или фосфоритной муки рассчитывают по содержанию в них СаО. Расход серной кислоты (S) в масс. единицах для разложения 100 масс. частей фосфатного сырья рассчитывают по формуле: S a 98 N 100 56 C 100 (34) где а - содержание СаО в фосфатном сырье, %; C - концентрация серной кислоты, %; 98 и 56- молярные массы серной кислоты и СаО; N - норма серной кислоты, в процентах от стехиометрического количества. Расход серной кислоты (V) в объемных единицах: V= S (35) где - плотность раствора серной кислоты заданной концентрации, г/см3 Расход раствора разбавления (W) рассчитывают по формуле: W = F - (100 + S - G), (36) где F - выход продукционной пульпы из 100 масс. частей фосфатного сырья, рассчитывают по формуле: F = 100 Г (n+1), (37) Г - гипсовое число или выход сухого фосфогипса из единицы фосфатного сырья (в расчете на содержание СаО и нерастворимого остатка в фосфатном сырье). Для апатитового концентрата Г=1,6, для фосфорита Г=1,3-1,5. Так как состав фосфорита непостоянен, то желательно гипсовое число рассчитывать в каждом конкретном случае; n - заданное отношение Ж:Т в пульпе (в пределах 2,5:1-3,5:1); G-масса газообразных потерь - воды, диоксида углерода, фтора при разложении 100 масс. частей фосфатного сырья. Пример расчета для фосфоритной муки массой 100г, содержащей: P2O5-24,5%, F-2,0%, CO2-6,5%, MgO-2,5%, CaO-39,8%, нерастворимый остаток (н.о.) -14%. Концентрация серной кислоты-75%, норма - 105% от стехиометрического количества, принимаем соотношение Ж:Т в 30 экстракционной пульпе 3:1, масса испарившейся воды в расчете на 100г фосфоритной муки -3 г; считаем, что в газовую фазу выделяется весь диоксид углерода и 25% фтористых соединений. Рассчитываем массу фосфогипса, который содержит CaSO4·2H2O и нерастворимый остаток фосфатного сырья: 39,8 172 14 136,24г 56 (38) где 56 и 172 - молярные массы соответственно СаО и CaSO4·2 H2O. Тогда гипсовое число: Г 136,24 1,3624 100 (39) Расход серной кислоты концентрации 75% H2SO4 (плотность 1,669 г/см ): 3 S 39.8 98 1.05 100 58.42см3 56 75 1.699 или 97,3г (40) Выход пульпы: F 100 1,3624 (3 1) 681,21г (41) Масса газообразных потерь: G = 6,5 + 3 + 2· 0,25 = 10 г (42) Расход раствора разбавления: W= 681,21 - (100 + 97,3 - 10)= 493,91 г (43) 2 ОПИСАНИЕ УСТАНОВКИ Лабораторная установка для получения экстракционной фосфорной кислоты (рис 3) включает реактор-стакан 1 емкостью 400-500 мл с одной или двумя мешалками 5, приводимыми в движение электромоторами 4. Через отверстие в крышке стакана производится загрузка исходных материалов и отбор проб пульпы. Реактор помещен в водяной термостат 9, снабженный электронагревателем 6, отрегулированным на определенную температуру. Заданная температура поддерживается с помощью реле 8, связанного с нагревателем 6 и контактным термометром 7. Для предотвращения испарения воды в процессе экстракции реактор снабжен обратным холодильником 3. 31 Рисунок 3. Схема установки для получения ЭФК: 1 - колба, 2 – воронка, 3 – обратный холодильник, 4 – моторчик, 5 – мешалка, 6 – нагреватель, 7 – контактный термометр, 8 – реле, 9 - термостат. 3 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ И ОБРАБОТКА ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ В реактор 1, предназначенный для получения фосфорной кислоты, заливают рассчитанное количество раствора разбавления и серной кислоты, помещают реактор в водяной термостат, нагретый до температуры 70-1000C в зависимости от режима экстракции и включают мешалку 5. После прогрева смеси растворов в течение 30 мин постепенно всыпают в реактор при работающей мешалке заданное количество измельченного фосфатного сырья и отмечают время начала реакции. По согласованию с преподавателем загрузку в реактор исходных материалов можно осуществлять в такой последовательности: раствор разбавления - фосфатное сырье - серная кислота. Время начала реакции в этом случае отмечают от момента смешения фосфатного сырья с раствором разбавления. Разложение фосфатного сырья ведут в течение 2-4 часов. По окончании опыта экстракционную пульпу фильтруют на воронке Бюхнера, создавая вакуум в колбе Бунзена (рис. 4.). Предварительно в воронку помещают фильтр и устанавливают разрежение на фильтровальной установке. Для этого включают вакуум-насос и при закрытом кране 3 с помощью крана 6 устанавливают разрежение 0,04-0,05 МПа, измеряемое вакуумметром 2. Затем экстракционную пульпу переносят на воронку, одновременно открывают кран 3 и засекают время начала фильтрования по 32 секундомеру. Отмечают время, в течение которого поверхность осадка на фильтре освобождается от жидкости (так называемое время “грубого отсоса” или время “осветления” поверхности осадка). Затем продолжают фильтрование и отмечают время полного прекращения выделения капель жидкости из воронки (время “сушки осадка”). Затем фильтрат выливают в предварительно взвешенную мерную мензурку, определяют объем фильтрата и его массу. Осадок на воронке промывают 2-3 раза дистиллированной водой, нагретой до 60-700C, каждый раз наливая воды столько, чтобы она покрывала поверхность осадка на 0,5...1см. Промывные воды собирают отдельно от фильтрата, определяют их объем и массу. Осадок (фосфогипс с н.о.) аккуратно извлекают из воронки, помещают в фарфоровую чашку и высушивают при температуре 100-1050C до постоянной массы. Если по заданию преподавателя необходимо определить массу сухого фосфогипса, то высушивание влажного осадка проводят в предварительно взвешенной фарфоровой чашечке и взвешивают ее с влажным и сухим осадком. В фильтрате и промывных водах определяют содержание Р2O5 фотоколориметрическим методом, в фосфогипсе содержание Р2O5общ., Р2O5водн., Р2O5своб. В том случае, если по заданию преподавателя необходимо изучить кинетику процесса, то в процессе экстракции через каждые полчаса с помощью стеклянной трубочки и резиновой груши отбирают по 5-10мл пульпы. Пробу пульпы отфильтровывают через бумажный фильтр. Отфильтрованную жидкую фазу выливают в предварительно взвешенный на аналитических весах бюкс и взвешивают его с точностью до 0,0002г. Затем пробу из бюкса переносят без потери путем его ополаскивания дистиллированной водой в колбу емкостью 250 см3, раствор в колбе разбавляют водой до метки и перемешивают. В растворе определяют содержание H3PO4 и H2SO4 объемным методом. Рисунок 4. Схема фильтровальной установки: 1 – колба Бунзена, 2 – вакуумметр, 3,6 – краны, 4 – воронка Бюхнера, 5 – буферная емкость. 4 МЕТОДИКА ПРОВЕДЕНИЯ АНАЛИЗОВ 4.1 Определение общего содержания Р2O5 в пробах 33 Приблизительно 1-2г фосфогипса взвешивают на аналитических весах с точностью до 0,001г, переносят в мерную колбу емкостью 250 мл. Добавляют 25мл раствора концентрированной азотной кислоты и 10 мл концентрированной соляной кислоты, накрывают часовым стеклом и кипятят на медленном огне 30мин, добавляя воду по мере упаривания раствора до объема примерно 50мл. После охлаждения раствора доводят объем дистиллированной водой до метки, перемешивают и фильтруют, отбрасывая первые порции фильтрата. Отбирают пипеткой 1мл фильтрата и переносят в мерную колбу на 100мл, доливают водой до50мл, прибавляют 25мл реактива на фосфаты (раствор Г) и доводят водой до метки. Через 2025мин измеряют оптическую плотность относительно раствора сравнения. Раствор сравнения готовят одновременно с пробой, в мерную колбу на 100мл берут 25 мл раствора Г и доводят дистиллированной водой до метки. Раствор сравнения используют для определения всех форм Р2O5 и готовят один раз. Содержание P2O5 в массовых процентах вычисляют по формуле: Р2O5 общ = m1 V1 100 m2 V2 1000 (44) где m1 - масса Р2O5, найденная по калибровочному графику, мг; m2 - масса анализируемого вещества, г; V1 - объем мерной колбы, мл; V2 - объем анализируемого раствора, отобранный на анализ, мл. 4.2 Определение содержания водорастворимой и свободной форм Р2O5 в фосфогипсе 4-5 г фосфогипса взвешивают на аналитических весах с точностью до 0,001г и помещают, в мерную колбу емкостью 500мл. Пробу заливают 400 мл воды и сразу же перемешивают, чтобы избежать образования комков. Колбу закрывают пробкой, устанавливают на аппарат для встряхивания. По истечении 30 мин содержимое колбы доводят до метки, фильтруют через сухой фильтр “белая лента” в сухую посуду, первые порции фильтрата отбрасывают. Отбирают 1 мл фильтрата и переносят в мерную колбу на 100мл. К раствору добавляют 2 мл раствора соляной кислоты (20% HСl) и 15-20 мл воды, кипятят 5-10 мин. Охлаждают и разбавляют водой до 50 мл, затем прибавляют 25 мл раствора Г, доливают водой до метки, перемешивают и далее анализируют и рассчитывают как при определении общей формы P2O5 . Для определения содержания свободной формы P2O5 50 мл фильтрата, полученного извлечением P2O5 водой, пипеткой переносят в коническую колбу, разбавляют водой до 100-150 мл и титруют 0,1M раствором NaOH в присутствии 3-5 капель метилового оранжевого до перехода окраски из розового в желтый цвет. Содержание P2O5 свободной вычисляют по формуле: 34 P2O5 своб = V1 0.0071 500 100 ,% m 50 (45) где V1- объем 0,1M раствора NaOH, израсходованного на титрование, мл; m - масса навески фосфогипса, г; 0,0071 - масса P2O5 , соответствующая 1 мл 0,1 M раствора NaOH, г/дм3; 500 - общий объем раствора, полученный при извлечении P2O5 водой, мл; 50 - объем анализируемого раствора, взятого на титрование, мл. 4.3 Определение содержания P2O5 в фосфорной кислоте и промывных водах 4-5 г фосфорной кислоты или промывных вод взвешивают на аналитических весах с точностью до 0,001г и помещают в мерную колбу емкостью 250мл. Раствор разбавляют дистиллированной водой до метки, перемешивают и фильтруют. Отбирают 1 мл фильтрата в первом случае и 2 мл во втором случае переносят в мерную колбу на 100мл, 2 мл 20%-го раствора HСl. Кипятят 5-10 минут. Добавляют по 50 мл воды и по 25мл раствора Г, доливают раствор до метки водой и через 30 мин определяют оптическую плотность раствора на фотоколлориметре относительно раствора сравнения. Далее поступают так же, как при определении P2O5общ в фосфогипсе. 4.4 Определение содержания фосфорной и серной кислот в фильтрате объемным методом В экстракционном методе получения фосфорной кислоты процесс заканчивается при определенном содержании в жидкой фазе серной кислоты. При недостатке ее фосфорная кислота может растворить некоторое количество фосфата с образованием дигидрофосфата кальция. Объемный метод определения содержания фосфорной кислоты и дигидрофосфата кальция в растворе заключается в титровании его раствором едкого натра сначала в присутствии метилового оранжевого, а затем в присутствии фенолфталеина. В первом случае титруют оба иона водорода серной кислоты и один ион фосфорной кислоты по реакциям: 2H2SO4+2NaOH=Na2SO4+2H2O (46) H3PO4+NaOH=NaH2PO4+H2O (47) Во втором случае титруют второй ион водорода фосфорной кислоты и один-однозамещенного фосфата кальция: 35 NaH2PO4+NaOH=Na2HPO4+H2O (48) Ca(H2PO4)2+2NaOH=CaHPO4+Na2HPO4+2H2O (49) Ход анализа. Отбирают пипеткой 25мл раствора кислоты, полученного фильтрованием пульпы при изучении кинетики процесса, переносят в коническую колбу емкостью 250-300 мл, прибавляют 2-3 капли метилового оранжевого и титруют содержимое 0,1M раствором NaOH до перехода окраски от розового до желтого. После этого добавляют в раствор 1-2 капли фенолфталеина и титруют далее 0,1M раствором NaOH до появления розовой окраски. Отмечают объем раствора NaOH, пошедшего на второе титрование. Если а>в, то в растворе присутствуют серная и фосфорная кислоты. Содержание их находят по формуле: X H 2 SO4 (a b) 0,049 250 100 ,% g 25 X H 3 PO4 b 0,098 250 100 ,% g 25 (50) (51) где g - масса фильтрата, отобранная для анализа, г Если а<в, то в растворе присутствует фосфорная кислота и дигидрофосфат кальция. Содержание их находят по формуле: X H 3 PO4 b 0,098 250 100 ,% g 25 (52) X Ca ( H 2 PO4 ) 2 (b a ) 0,0117 250 100 ,% g 25 (53) 5 РАСЧЕТ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПРОЦЕССА 5.1 Коэффициент извлечения (перехода) P2O5 в раствор (Kизвл), %: Kизвл = 100 ( P2O5общ Р2О5водн) Г 100 P2O5фосф (54) где P2O5общ, P2O5водн, P2O5фосф - процентное содержание общей и водорастворимой форм во влажном (сухом) фосфогипсе и в фосфорите; Г- гипсовое число-масса фосфогипса, получаемого из единицы фосфатного сырья. 5.2 Коэффициент эффективности отмывки фосфогипса (Котм), показывающий степень отмывки фосфогипса от водорастворимой P2O5 (фосфорной кислоты), %: 36 Котм = P2O5водн Г 100 P2O5фосф К извл (55) где P2O5водн - содержание воднорастворимого P2O5 в фосфогипсе P2O5фосф - содержание P2O5 в фосфорите. 5.3 Коэффициент технологического выхода (Квых), характеризующий степень перехода P2O5 из исходного сырья в фосфорную кислоту, в процентах. Квых= ( К извл К эфф ,отм ) 100 (56) 5.4 Производительность фильтрования, кг/(м2ч): G m 60 D 1000 (57) где m- масса фильтрата или осадка, г D- площадь фильтрования (воронки), м2 - время фильтрования (осветления поверхности осадка или сушки осадка), мин. Результаты технологических расчетов сводят в таблице 1-3. Таблица 1 - Состав исходных реагентов Фосфатное сырье Р асход, г 2O5 Серная кислота Раствор разбавления состав, % Р Ко Нор Р P P C F C H асход, г нцентрац ма, % от асход, г 2O5, ия, % стех. % aO O2 2O Технологические показатели процесса Гипсовое число Г=..., Ж:Т=..., температура экстракции ...0С, время ...ч . Таблица 2 – технологические показатели процесса Масса продуктов, г Содержание P2O5 в продуктах, % Ф Ф Ф П Э осфо осфогип ильт ро Фосфогипс ФК ро г с рат м о в с ипс су ыв ыв бщ од воб в хой в н лажн ода ода изв К К отм вых К , G к П г/ м м 2 в ч 37 Таблица 3 - Изменение состава жидкой фазы экстракционной пульпы во времени Время отбора пробы (от начала опыта), мин Состав жидкой фазы, % H3PO4 H2SO4 Ca(H2 PO4)2 По данным табл.3 строят график зависимости содержания серной и фосфорной кислот в жидкой фазе от времени. В заключении результаты работы сравнивают с литературными данными. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Какое сырье используется для получения фосфорной кислоты? 2. Режимы получения ЭФК, чем они отличаются. 3. Каков состав фосфогипса и как его рассчитать? 4. Что называется гипсовым числом? 5. Как рассчитывается расход серной кислоты и раствора разбавления на разложение фосфатного сырья? 6. Порядок проведения работы. 7. Что означает и как рассчитывается коэффициент разложения? 8. От каких факторов зависит степень разложения фосфатного сырья? 9. Как определить содержание фосфорной и серной кислот в продукционной фосфорной кислоте? 10. Сущность и методика расчета коэффициента отмывки. 11. Роль раствора разбавления и циркулирующей пульпы в процессе экстракции. 12. Как можно разделить стадии разложения сырья и кристаллизации монокальцийфосфата? 13. От каких факторов зависит габитус кристаллов сульфата кальция? 14. Как влияют примеси, содержащиеся в фосфатном сырье, на показатели технологического процесса получения ЭФК? 15. Как рассчитывается коэффициент технологического выхода? 16. Как рассчитывается производительность фильтрования? 17. Сущность противоточной схемы промывки фосфогипса. 18. Сравнительная характеристика полугидратного и дигидратного методов получения ЭФК. 19. Типы и принцип действия вакуум-фильтров для разделения фосфорнокислотной суспензии. 20. Методика определения Р2O5общ., Р2O5вод., Р2O5своб. в фосфогипсе. Лабораторная работа № 4 Получение едкого натра химическим методом 38 ЦЕЛЬ РАБОТЫ: Изучить процесс каустификации раствора карбоната натрия известью при получении каустической соды (гидроксида натрия). 1. ОБЩИЕ ПОЛОЖЕНИЯ Гидроксид натрия (техническое название – каустическая сода) получают двумя методами – электрохимическим и химическим. Из модификаций химического метода наибольшее распространение получили два способа – известковый и ферритный, которые различаются лишь процессами приготовления разбавленных растворов гидроксида натрия – щелоков. Концентрация щелоков, получаемых электрохимическим и химическим методами, примерно одинакова. Переработка щелоков в концентрированные растворы гидроксида натрия или твердый продукт также аналогична. Основное количество химического гидроксида натрия производят по известковому способу. Известковый способ основан на взаимодействии 18–20%-го раствора карбоната натрия (техническое название – кальцинированная сода) с оксидом кальция (или негашеной известью) при перемешивании и нагревании. Этот процесс называют каустификацией. Отсюда название гидроксида натрия – каустическая сода. Теоретические основы процесса каустификации В водном растворе оксид кальция превращается по реакции (1) в гидроксид кальция, который затем реагирует с карбонатом натрия, образуя гидроксид натрия по реакции (2): CaO + H2O = Ca(OH)2; (1) Ca(OH)2 + Na2CO3 <═> 2NaOH + CaCO3↓. (2) Реакция (2) – реакция образования гидроксида натрия обратима, и при определенных условиях в системе устанавливается равновесие. Состояние равновесия зависит от концентрации компонентов и от температуры раствора. Зависимость состояния равновесия от концентрации Условие равновесия реакции (2) определяется соотношени – в растворе или ем концентраций ионов ОН и СО3 соотношением растворимостей гидроксида кальция и карбоната кальция и характеризуется константой равновесия: К Са(ОH) 2 СаСО 3 Na 2СО3 NaOH 2 39 Если записать уравнение реакции (2) в ионном виде: 2– + CaCO3↓, <═> Ca(OH)2 + СО – 3 2ОН то выражение константы равновесия можно представить в виде: 2 OH К/ СО.2 3 Так как концентрации карбоната и гидроксида кальция в растворе являются вполне определёнными и при наличии двух твёрдых фаз остаются практически постоянными, их можно ввести в кон- станту равновесия К′. Из полученного выражения следует, что с уменьшением 2– концентрации ионов , то есть с уменьшением концентрации СО3 карбоната натрия в исходном растворе, константа равновесия К′ возрастает. Константа равновесия также возрастает, если увели– чивается равновесная концентрация гидроксид-ионов [OH ]. По- этому для реакции гидроксид кальция (точнее СаО) берут в 10%-м избытке по сравнению со стехиометрическим количеством. 2– – Выразив равновесные концентрации ионов [OH ] и [CO3 ] через произведения растворимости соответствующих соединений Са(ОН)2 и СаСО3 40 2– 2+ –2 ПРСа(ОН)2 = [Са ][ОН ] и 2+ ПРСаСО3 = [Са ][СО3 ], получим значение константы равновесия К′: ПРСа (ОН) 2 ПРСаСО 3 К Из этого выражения константы равновесия следует, что со- стояние равновесия определяется соотношением растворимости гидроксида кальция и карбоната кальция в данных условиях. О полноте превращения исходного сырья в продукты судят также по величине степени каустификаци α. Ниже в таблице представлены экспериментальные данные, 2– – характеризующие равновесные значения [OH ] и [CO3], значения константы равновесия К′ и степень превращения (α ) Na2CO3 в NaOH при 80 ¬С. С˚эк(Na2 СO3), моль/дм3 5,375 Равновесные эквивалентные концентрации, 3 моль/дм – 2– [OH ] [CO ] 4,340 0,5183 36,4 80,7 5,125 4,220 0,408 43,6 82,3 4,900 4,095 0,343 48,9 83,6 3,842 3,444 0,199 59,6 89,6 3,073 2,903 0,085 99,1 94,5 2,045 1,982 0,032 122,8 96,9 К′ α, % Из приведённой таблицы видно, что степень каустификации растёт с уменьшением концентрации карбоната натрия в исход- ном растворе. Возрастает также и константа равновесия. 41 Зависимость состояния равновесия от температуры С повышением температуры растворимость гидроксида кальция в воде уменьшается (в 100 г воды растворяется 0,148 г при 20 ¬С и 0,077 г при 100 ¬С соответственно), следовательно, уменьшается концентрация гидроксид-ионов в растворе. С рос- том температуры равновесие реакции (2) смещается влево, и выход гидроксида натрия снижается. Расчёт значений констан- ты равновесия при различных температурах, выполненный исхо- дя из растворимости гидроксида и карбоната кальция при их пол- ной электролитической диссоциации (гидролизом карбоната кальция можно пренебречь), показывает, что наиболее полное превращение карбоната натрия в гидроксид натрия достигается при низкой температуре. При 20 ¬С значение константы равнове- сия достигает 2100, в то время как при 100 ¬С К′ составляет толь- ко 90. Это указывает на возможность более полного превращения Na2CO3 в NaOH при температуре 15–20 ¬С. Однако на практике процесс каустификации проводят при повышенной температуре (80–100 ¬С). Объясняется это тем, что, вопервых, с повышением температуры скорость взаимодействия между реагирующими веществами возрастает. И, во-вторых, вследствие понижения вязкости раствора увеличивается скорость осаждения шлама, состоящего из карбоната кальция и нерастворимых примесей, что, в свою очередь, способствует смещению равновесия реакции (2) вправо. Кроме того, при температуре ниже 80 ¬С образуется тонкодисперсный осадок карбоната кальция, который адсорбирует зна- чительное количество гидроксида натрия и трудно отделяется от жидкости фильтрованием. Скорость процесса каустификации во многом зависит от количества и качества применяемой извести – её состава, разме- ров частиц, условий обжига и наличия тех или иных примесей в исходном сырье. Увеличению скорости каустификации способ- ствует интенсивное перемешивание суспензии, так как при этом возрастает растворимость гидроксида кальция, а, следовательно, увеличивается концентрация гидроксид-ионов в растворе. На практике каустификацию ведут 10–15%-м раствором кар- боната натрия при 80 ƒС, достигая степени каустификации 90 % 42 3 и получая щёлок, содержащий100–120 г/дм гидроксида натрия. Оксид кальция берут в 10%-м избытке по сравнению со стехиометрическим количеством. Дальнейшая переработка полученного раствора заключается в концентрировании, упаривании и кри- сталлизации (чешуировании) гидроксида натрия. 2. 2.1. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ ПРИБОРЫ И РЕАКТИВЫ Оборудование: весы технохимические; установка для каустификации раствора карбоната натрия; мерный цилиндр вме- стимостью 3 3 250 см ; пипетка с широким концом на 10 см ; колбы 3 конические вместимостью 100 см ; химические воронки; электроплитка; термометр; фильтровальная бумага. Реактивы: карбонат натрия (крист.) либо 10%-й раствор (плотность 3 1,103 г/см ); оксид кальция (крист.). 2.2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Собирают лабораторную установку, схема которой пред- ставлена на рисунке. Гаситель-каустификатор 1 представляет собой трёхгорлую круглодонную колбу. В центральное горло устанавливают механическую мешалку 2, в одно боковое – термометр 3, в другое – химическую воронку. Каустификатор помещают в водяную баню 4, установленную на электроплитке 5. Рассчитывают количество карбоната натрия, необходимое для приготовления 10–20%-го раствора (по заданию преподава- теля), взвешивают его на технохимических весах и растворяют в требуемом количестве воды. В некоторых случаях используют имеющийся в лаборатории 10%-й раствор. 3 В каустификатор через воронку цилиндром наливают 250– 300 см приготовленного раствора карбоната натрия, включают обогрев водяной бани и с помощью ЛАТРа устанавливают ско- рость вращения мешалки около 60 оборотов в минуту. 43 Схема лабораторной установки для каустификации раствора карбоната натрия: 1 – гаситель-каустификатор; 2 – механическая мешалка; 3 – термометр; 4 – водяная баня; 5 – электроплитка По уравнениям реакции (1) и (2) рассчитывают количество технического оксида кальция, необходимого для каустификации загруженного в реактор количества карбоната натрия. В расчёте принимают содержание основного компонента в техническом ок- сиде 80 %, для опыта оксид кальция берут в 10%-м избытке. Взвешивают рассчитанное количество оксида кальция. По достижении заданной преподавателем температуры (50–90 ¬С) через боковое горло колбы загружают небольшими порциями оксид кальция. Загрузку осуществляют равными пор- циями через каждые 2–3 минуты. Отмечают время начала опыта с момента загрузки первой порции оксида кальция. Каустификацию ведут в течение 1,5–2 ча- сов. После загрузки всего количества оксида кальция отбирают пробы суспензии на анализ через каждые 15 минут. 44 Пробы отбирают через боковое горло колбы пипеткой с широким концом, предварительно выключив мешалку. Пробу суспензии объёмом около 3 30 см переносят на воронку с бумажным фильтром, установленную в конической колбе вместимо- стью 3 100 см . Фильтрат анализируют на содержание карбоната и гидро- ксида натрия. По истечении указанного времени в системе уста- навливается динамическое равновесие, и концентрации компо- нентов в растворе не меняются. Рассчитывают степень каустификации α (%), по формуле: Сэк(NaOH) 100 , С эк(Na CO ) 2 3 где Сэк(NaOH) – эквивалентная концентрация раствора гидроксида натрия 3 в любой момент времени, моль/дм ; С¬эк(Na2СO3) – эквива- лентная концентрация исходного раствора карбоната натрия до каустификации, 3 моль/дм . Результаты опыта оформляют в виде таблицы. Время τ, мин 0 15 30 … Результаты работы Температ Состав раствора Сэк, 3 ура моль/дм t, ¬С Сэк(Na2C Сэк(NaO H) O3) Степень каутификац ии α, % По полученным данным строят график зависимости степени каустификации от продолжительности эксперимента при фикси- рованной температуре. Делают вывод по работе. 3. ТЕХНИКА БЕЗОПАСНОСТИ При выполнении лабораторной работы необходимо соблюдать общие правила работы в химической лаборатории, изложенные в инструкции по технике безопасности. Особое внимание следует уделять работе с водным раствором гидроксида натрия (щелоком), который независимо от концентрации является едкой, мылкой на ощупь жидкостью. Щёлок при попадании в глаза или на кожу приводит к тяжелейшим ожогам. Оксид кальция, используемый в работе, представляет собой тонко размолотый гигроскопичный порошок, пылящий на воздухе. Вдыхание пыли извести или соды раздражающе действует на слизистые оболочки, вызывая кашель. Взаимодействие оксида кальция с водой происходит с выделением большого количества тепла. Во избежание вскипания жидкости и выброса раствора из каустификатора вносить оксид кальция в реактор следует небольшими порциями, используя сухую химическую воронку. Работать в лаборатории разрешается только в халате, в случае необходимости можно использовать индивидуальные средства защиты. К выполнению работы допускаются студенты, про- шедшие инструктаж по технике безопасности. 4. КОНТРОЛЬНЫЕ ВОПРОСЫ Напишите уравнения реакций, которые ферритного способа получения гидроксида натрия. протекания этих реакций. 1. лежат в основе Назовите условия Напишите уравнения реакций, которые лежат в основе известкового способа получения гидроксида натрия. Назовите условия, влияющие на выход целевого продукта. 2. Раствор, подаваемый в гаситель-каустификатор, содержит 60 н. д. карбоната натрия и 20 н. д. гидроксида натрия. Плотность раствора 1,15 3 3 3 кг/дм . Выразите концентрации компонентов в (моль эк.)/дм , г/дм , % (масс.). 3 3 Ответ: (моль эк.)/дм , г/дм , % (масс.). 3. 4. 3 На 1 т каустической соды требуется 10,6 м содового раствора. ПОӘК 042–18-10.1.32/03 – 2014 № 2 басылым 18.09.2014 ж. 75 беттің беті Содержание карбоната натрия в нем составляет 60 н. д. Определите расход сухого карбоната натрия (кг), необходимого для производства 1 т каустической соды. Ответ: 1685,4 кг. Определите расход технической негашёной извести, необходимой для производства 1 т 92%-й каустической соды, если содержание активного оксида кальция в извести не превышает 85 %, а максимальная степень каустификации составляет 74,5 %. Примите в расчётах избыток извести против стехиометрического количества 5 %. Содержание карбоната натрия и гидроксида натрия в содовом растворе составляет 60 и 20 н. д. соответственно. Ответ: 1067,82 кг. 5. 4 СТУДЕНТЕРДІҢ ӨЗДІК ЖҰМЫСТАРЫ ТАҚЫРЫБТАРЫНЫҢ ТІЗІМІ 4.1 Өндіріс катализатоларына қойылатын негізгі талаптар. Қасиеттері. Катализато белсенділігін анықтаушы жалпы факторлар. Контакталық массалардың құрамы. Тасымалдаушы, активаторлар, олардың ролі. Контакталық улар. Улану механизмі. 4.2 Дайындалу әдісі бойынша катализаторлардың жіктелуі. Катализаторлар өндірісінің негізгі әдістері: тұндыру, сіңдіру, араластыру, балқыту, цеоилт негізінде және т.б. Өндіріс кезеңдері. 4.3 Экстракциялық фосфор қышқылының комбинирленген алу тәсілдері. 4.4 Каустикалық сода өндірісі материалдық балансының есебі. 46