Заявка на участие в «Конкурсе Русских Инноваций».

реклама

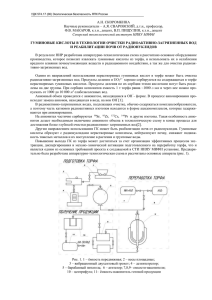

Заявка на участие в «Конкурсе Русских Инноваций». Инновационный проект – «Установка Быстрого Пиролиза Торфа (УБПТ)». Представляет – «Торфяная Энергетическая Компания» (ООО «ТЭК»). Руководитель проекта – Генеральный Директор ООО «ТЭК» - Главный Конструктор Проекта УБПТ – дтн Котельников Владимир Александрович. Москва, 2008г. 1 1. Аннотация проекта. Целью проекта является создание производственного комплекса по переработке торфа мощностью 100 000 т/год, на базе применения технологии быстрого пиролиза, для обеспечения (в дополнении к существующим потребностям) внутреннего и внешнего рынков разнообразными энергоресурсами, полученными нетрадиционными методами (биотехнологии), а также различных видов удобрений для сельского хозяйства и сырья для химической промышленности, себестоимость которых в 2-3 раза ниже существующих. Таким образом, предлагаемый проект позволит: обеспечить выпуск углеводородного сырья - альтернатива сырой нефти и природному газу, но с меньшей себестоимостью; частично заменить нефтепродукты, используемые в энергетическом комплексе и системах ЖКХ и АПК, для выработки тепловой и электрической энергий и, тем самым, существенно снизить расходы различных бюджетов на данные нужды; обеспечить выпуск высоко углеродистого материала (кокса и полукокса), а также различных видов удобрений; получать высококачественную экспортную углеводородную продукцию; создать дополнительные рабочие места; наладить производство и выпуск промышленных установок, для внедрения в регионах, где расположены разведанные запасы торфа: Центральный Федеральный округ, Северо-Западный Федеральный округ, Приволжский Федеральный округ, а также территория от Урала до Дальнего Востока, республика Беларусь. Все перечисленные выше факторы, дают основание рассматривать предлагаемый проект - как пилотный и создают условия, для его последующего тиражирования в различных регионах РФ, а также в странах ближнего и дальнего зарубежья. В основу технологии данного проекта заложен быстрый пиролиз торфа. Пиролиз – процесс разложения (деструкции) вещества под действие температуры (термическая деструкция), при минимальном доступе кислорода. Пиролиз подразделяется на два вида: - медленный, когда нагрев (повышение температуры от начальной до заданной) исходного вещества происходит постепенно (градусы в минуты, часы) и требующий (как правило) постоянного подвода внешней тепловой энергии, на что расходуется до 30% произведенных продуктов пиролиза. Химико-физический механизм, данного процесса, не позволяет создавать непрерывный технологический процесс, а носит циклический характер; - быстрый (высокоскоростной пиролиз или взрывной пиролиз), когда нагрев исходного вещества до заданной температуры происходит мгновенно (от долей секунды до единиц), при этом происходит «взрывное вскипание» исходного вещества, при котором внешний подвод тепловой энергии, для протекания процесса пиролиза, требуется только на начальном этапе (старте). Это объясняется химико-физическим механизмом протекания данного процесса, при котором разрыв межмолекулярных связей сопровождается выделение большого количества тепловой энергии (приблизительно процесс подобен ядерному делению частиц). 2 Основными отличиями, быстрого (взрывного) пиролиза от медленного, являются: 1. Минимальный расход подводимой внешней тепловой энергии, для протекания пиролиза, что в конечном итоге в два раза снижает себестоимость продуктов пиролиза; 2. Возможность построения непрерывного производственного процесса, с производительностью выше, чем у медленного пиролиза; 3. Спектром и чистотой продуктов пиролиза превышающим медленный пиролиз; 4. Дополнительным продуктом пиролиза – тепловой энергией. Базисом этих процессов служит «Теория фазовых переходов». Существуют три основные фазы состояния веществ: жидкая – твердая – газообразная. Они взаимосвязаны друг с другом и описываются физическими уравнениями. Создавая те или иные внешние условия, можно управлять процессами перехода из одной фазы в другую. Границы между разделами фазовых состояний называются фазовыми переходами. Границы фазовых переходов характеризуются основными параметрами (температура, давление, энергия и т.д.). Управление температурным параметром, на фазовые переходы, описывается теорией «Термодинамика процессов термической деструкции». При этом, химизм данного процесса описывается химической термодинамикой и органической химией. Природные энергоносители встречаются в различных агрегатных состояниях: твердом (угли, торф, сланцы), жидком (нефть) и газообразном (природные и попутные газы). В первом приближении фазовое состояние горючего ископаемого может быть сопоставлено с соотношением водорода и углерода в его составе (Н/С). Максимум водорода содержат газы, минимум - твердые горючие ископаемые, нефти занимают промежуточное положение. Углеродные материалы - почти исключительно твердые тела, содержащие сравнительно мало водорода, но физико-химические свойства материала или сырья тоже закономерно меняются с изменением его доли в составе вещества. Изменяя соотношение Н/С, можно изменять агрегатные состояния углеродсодержащих веществ. Эта возможность осуществляется процессами технологии природных энергоносителей и углеродных материалов. В частности, углеводородные газы можно превращать в твердый углерод: сажу, пироуглерод, алмаз; жидкие нефтепродукты перерабатываются в газообразные (легкие углеводороды) и твердые (кокс, сажа) вещества; уголь превращается в газы, жидкие нефтеподобные продукты и твердый углеродистый остаток. Взаимные переходы углеродсодержащих веществ подчиняются общим закономерностям, как в природных условиях, так и в промышленности. В данном проекте технология быстрого пиролиза применена к торфу. Торф – органическая горная порода. Запасы торфа огромны. Основные запасы расположены в России. Торфяные месторождения распространены во всех климатических зонах. Суммарная площадь торфяных месторождений стран мира оценивается в 176 млн. гектар, с запасами торфа 500млрд. тонн. Наибольшие запасы торфа сосредоточены в странах СНГ (40% территорий), Индонезия (15,7%), Финляндия (7,0%), Канаде (7,0%), США (7,0%), Китае (5,4%), Швеции (2,4%). Разведанные запасы торфа в России составляют 154583,6 млн. тонн. Основными потребителями торфа являются сельское хозяйство и промышленноэнергетический комплекс. Разработка торфяных месторождений производится 3 исключительно открытым способом. В настоящее время торф (в основном) используется для получения разных видов удобрений. В энергетике он используется как топочное сырье, посредством химической реакции горение. Торф – восполнимое природой минеральное сырье. Так, например, ежегодный прирост его на территории Западной Сибири (в пересчете на сухое вещество) составляет 10-20 млн. тонн. Элементный химический состав торфа (в основном) представляют: Углерод (С) – 60%; Кислород (О) – 33%; Водород (Н) – 5%; Азот (N) – 2%. Таким образом, торф по своему химическому составу относится к углеводородному сырью. Как выше уже отмечалось, в настоящее время, торф используется (в основном) для нужд сельского хозяйства в виде удобрений и только незначительная часть в энергетическом комплексе (Шатурская ГРЭС) и старых поселковых котельных (поселки оставшиеся от торфодобывающих предприятий). Торфодобывающая промышленность, некогда самостоятельная отрасль промышленности СССР, сегодня несет жалкое существование. Не вдаваясь в подробности причин такого состояния, можно сказать, что отказ от применения торфа в энергетики вызван, прежде всего, применением морально и физически устаревших технологий переработки торфа, как энергетического ресурса. Казалось бы, имея теплоту сгорания в два раза ниже мазута, но стоимость в десять раз ниже, торф экономически выгоднее (как энергетическое сырье) мазута. Однако, применяемые технологии в энергетическом комплексе, сводят на нет эту экономическую выгоду. Перед нами встал вопрос – как эффективнее использовать горючие составляющие торфа (С и Н), при «внутреннем балласте» О. На этот вопрос химическая физика давно дала ответ!!! Произведите термическую деструкцию торфа. Актуальность проекта обусловлена такими факторами как: - неуклонным ростом потребления углеводородного сырья (в частности сырой нефти и природного газа) мировой экономикой, особенно Азиатского региона; - поиском альтернативных источников энергоресурсов, из-за все более уменьшающихся запасов сырой нефти, невосполнимых в ближайшие столетия; - уменьшением затрат для промышленности и систем жизнеобеспечения людей, посредством замены продуктов переработки сырой нефти более дешевым и экологически чистым энергосырьем; - снижением зависимости регионов России, где имеются запасы торфа, от нефтяных и газовых компаний; - открытой добычей торфа, как сырья, в отличие от сырой нефти и природного газа, при схожих процессах переработки, что значительно снижает себестоимость продуктов переработки; - расширением регионального экспорта углеводородного сырья или продуктов его переработки, для регионов с запасами торфа; - глубокой переработкой торфа, в отличие от традиционного использования его сегодня; - увеличением объемов добычи торфа в регионах, что реанимирует торфодобывающие предприятия, которые в настоящее время находятся в упадке или стагнации, что, в свою очередь, даст дополнительные рабочие места в торфодобывающей отрасли и оживит рынок потребления региона, а также увеличит налоговые поступления в местные бюджеты; - уменьшением дефицита тепловой энергии региона, за счет выработки ее на установке, при существенно низкой себестоимости; - существенным влиянием на тарифную политику в регионе в области энергоресурсов; 4 - появлением возможности использования дешевой тепловой энергии для нужд сельскохозяйственного комплекса региона, включая организацию новых сельхоз. производств; - снижением затрат на тепловую энергию сельхоз. производств, что обеспечит конкурентоспособность производимой ими продукции; - производством дешевых удобрений для нужд сельского хозяйства, без какого-либо ущерба экологической среде; - производством дешевой коксопродукции для нужд промышленности: металлургическая, химическая, пищевая, фармацевтическая и др.; - экологически чистое производство, т.к. оно построено на замкнутом цикле, при отсутствии химической реакции горения, и безотходности производства; - созданием новых рабочих мест от производства установок до непосредственного производства на месте. 2. Информация о заявителе. Название организации – Общество Ограниченной Ответственности «Торфяная Энергетическая Компания» (ООО «ТЭК»). Адрес: - юридический – 125040, Москва, ул. Правды, 21; - фактический – 129337, Москва, Ярославское шоссе, 28-163. Адрес электронной почты, страницы в Интернете: www.tek.su, tec@mail.ru Фамилия, имя, отчество руководителя организации, номер телефона, факс – Котельников Владимир Александрович, (495) 182-69-67. Направления деятельности организации – согласно Устава ООО «ТЭК». Производственный и трудовой потенциал, в т.ч.: а) величина годового оборота за последние три календарных года – 3 млн. руб.; б) среднесписочная численность работающих – 7 чел.; в) наличие производственных мощностей – аренда площадей в ОАО «Шатурторф». Руководитель проекта – Генеральный директор ООО «ТЭК» - Котельников Владимир Александрович, (495) 182-69-67, tec@mfil.ru 3. Современное состояние исследований и разработок в области реализации проекта. Новизна предлагаемого подхода по сравнению с известными. Биомасса перерабатывается в топливные и химические продукты различными методами: пиролизом, гидролизом, газификацией, гидрогенизацией и др. Эти процессы осуществляются на передвижных или стационарных установках. 5 В рамках Западно-Европейской программы развития возобновляемых энергоресурсов, в Италии, пущен крупный биоэнергетический комплекс, рассчитанный на ежегодную переработку 300 тыс. т быстрорастущей биомассы и органических отходов. В Германии имеются большие плантации рапса, из которого получают смазочные масла и дизельное топливо. В Латинской Америке, США и Франции из биомассы (отходов сахарного тростника, кукурузы и др.) получают этанол, используя обычно процессы брожения. В Бразилии получается более 10 млн. т этанола, который применяют как основное топливо для автомобилей (96%-ный этанол) или в смеси с бензином — топливо “Газойол” (22 % этанола с 78 % бензина). В США из кукурузы получают более 3 млн. т этанола, который применяют в качестве добавки к бензину (5—10%) для повышения октанового числа и улучшения процессов сгорания. В Норвегии применяются передвижные установки на лесосеках, где перерабатываются растительные отходы методом пиролиза. Производительность отдельной установки от 10 до 30 т древесного угля в сутки. При пиролизе из 1 т отходов (щепа) получается 280 кг угля, 200 кг смолы пиролиза и около 222 кг газообразного топлива. Газообразное топливо используется для поддержания процесса пиролиза. Смола пиролиза применяется как котельное топливо или подвергается гидрооблагораживанию под давлением водорода, для получения бензина и дизельного топлива. Стационарные установки пиролиза могут иметь до 40 печей и рассчитаны на переработку 300—350 тыс. т органических отходов в год. Наиболее полно и результативно данный вопрос описан в НИР Института технической теплофизики НАН Украины «Обзор современных технологий получения жидкого топлива из биомассы быстрым пиролизом (Часть1. и Часть2.)» авторов Г.Г. Гелетуха и Т.А. Железная, 2000г. Кроме того, проанализированы работы НПО «Биотоп», Томского Государственного Университета, Тверского Государственного Университета и др. На этапе НИОКР « Установка быстрого пиролиза торфа « была проведена исследовательская работа по анализу существующих патентов в РФ и мире способов переработки торфа методом быстрого пиролиза. В результате поиска обнаружились следующие патенты: 1. Патент ( рег. номер заявки 94027273 от 20.01.1998г., страна приоритета – FI ) на имя Иматран Воима Ой “ Способ просушивания топлива и устройство для его осуществления ”. Изобретение относится к способу и устройству для просушивания твердого топлива, применяемого для котлов с псевдоожиженным слоем; 2. Патент (рег. номер заявки 93004581/25 от 24.03.1993г., страна приор. IL) на имя Ормат Инк. ( US ) « Способ и устройство для получения горючих газов из твердого топлива. Способ и устройство для обработки сырых фосфатов « Изобретение относится к способу и устройству для производства горючих газов из низкокалорийного твердого топлива, такого как нефтеносные сланцы. Метод обработки – низкотемпературный пиролиз. 3. Патент (рег. номер заявки 95106490/04 от 04.06.1994г., страна приор. GR), на имя Компостелла Компаниа Маритайм Лтд. « Способ использования твердых топлив с низкой теплотворной способностью «. 6 Изобретение относится к двигателестроению. Описывает оригинальный способ использования твердых топлив с низкой теплотворной способностью, например, лигнитов (бурых углей) и торфов, при пиролизе и кислородной или паро-кислородной газификации. 4. Патент (рег. номер заявки 2000115674/04 от 20.06.2000г.) на имя Н.А.Александров и др. « Способ получения жидких углеводородов каталитической переработкой угеводородных газов и установка для его осуществления «. Изобретение относится к нефтехимии, в частности к способам каталитической переработки природного и нефтяных попутных газов в жидкие углеводороды. Метод обработки – низкотемпературная каталитическая конверсия; 5. Патент (рег. номер заявки 2000130184/04 от 20.07.2000г.) на имя Тверской Государственный Технический университет « Способ получения газа из торфа « Изобретение относится к торфоперерабатывающей промышленности. Метод обработки – низкотемпературный пиролиз в присутствии палладиевого катализатора; 6. Патент (рег. номер заявки 2002100636/04 от 16.01.2002г.) на имя Э.Ф.Вайштейн « Способ переработки органических веществ «. Изобретение относится к переработке органических веществ, например полимеров и полимерных композиций, в частности к технике переработки древесины, продуктов растениеводства, органосодержащих полезных ископаемых, а также промышленных и бытовых отходов, содержащих органические составляющие. Метод обработки – быстрый пиролиз; 7. Патент ( № 18464/37 от 02.07.1937г., Великобритания) на имя Дезсо Маувнер « Способ и устройство газификации твердых топлив «. Изобретение относится к нефтехимии. Метод обработки – медленный пиролиз каменного угля; 8. Патент (№ 13170/39 от 03.05.1939г., Великобритания) на имя Георг Хантер Дональд « Газовый производитель на твердом топливе «. Изобретение относится к нефтехимии. Метод обработки – медленный пиролиз дерева и соломы; 9. Патент (№ А 2075543 от 15.12.1979г., США) на имя Роберт С. Дэвис « Способ переработки биомассы пиролизом «. Изобретение относится к нефтехимии. Метод обработки – медленный пиролиз; 10. Патент (№ А 562638 от 06.05.1997г., США) на имя Валканас « Газификатор твердого топлива низкой теплотворной способности для выработки электроэнергии «. Изобретение относится к энергетике. Метод обработки – медленный пиролиз и газогенерация; 11. Патент (№ А1 0046686 от 25.04.2002г., США) на имя Малахат Систем Корпорейшен « Способ и установка для переработки целлюлозы для газогенератора ДВС «. Метод обработки – пиролиз; 12. Кроме того, просмотрены аналоги патентов упоминаемые в вышеназванных патентах. 7 Из анализа рассмотренных патентов выяснилось следующее: 1. В подавляющем большинстве патентов способы пиролиза торфа и описание продуктов его переработки отсутствуют. Наиболее распространен медленный пиролиз древесных опилок, бурого угля, соломы и бытовых отходов; 2. Непосредственно для торфа описаны и запатентованы способы газификации, посредством разнообразных устройств – газификаторов, использующих технологию медленного пиролиза в присутствии катализаторов, что сопряжено с высокими энергетическими затратами и большими габаритами конструкций установок, а также циклическим характером производства, что приводит к значительному удорожанию выходного продукта пиролиза – генераторного газа, который имеет теплоту сгорания намного ниже природного газа и кроме того, в своем составе имеет много балласта; 3. Известен способ термической переработки органических веществ, заключающийся в том, что термическую переработку осуществляют за счет нагрева веществ до температуры разложения, при одновременном и непрерывном уплотнении, а защитную среду создают за счет газов, образующихся при разложении материалов с недостатком окислителя (патент РФ 2119124, МКИ F 23 G 5/027, 1998). Недостатками этого способа являются: - необходимость высокоинтенсивного подвода энергии, что ограничивает количество перерабатываемого продукта; - сложность разделения полученных продуктов; - высокая энергоемкость и низкая производительность. Выводы: 1. В России и мире отсутствуют технологии по переработке торфа методом быстрого пиролиза; 2. В России и мире отсутствуют установки по переработке торфа методом быстрого пиролиза; 3. В России и мире не существуют технологий и устройств по переработке торфа, с одновременным получением и использованием продуктов быстрого пиролиза торфа: жидкой составляющей, синтезгаза, тепловой энергии и твердого углистого остатка; 4. В России и мире почти все существующие технологии быстрого пиролиза направлены на переработку древесных отходов (60%), рапса и кукурузы (25%), отходов сельского хозяйства (10%), бурого угля (5%) – основной источник Интернет; 5. Если, взять все внедренные разработки по пиролизу биомассы за 100%, то на долю медленного пиролиза приходится 90%, в то время как на долю быстрого пиролиза приходится всего 10%. Это связано, прежде всего, с тем, что этап НИОКР по быстрому пиролизу требует в 2-3 раза больше финансовых ресурсов, чем медленный пиролиз. Кроме того, здесь сказалось то, что мировые цены на нефть и природный газ были в десятки раз ниже существующих, а потребности мировой экономики в данных ресурсах практически удовлетворялись сполна. 8 4. Сущность разработки. Перед коллективом «Торфяной Энергетической Компанией» была поставлена задача – провести НИОКР по «Установке быстрого пиролиза торфа (УБПТ)», включая запуск опытного образца УБПТ в эксплуатацию. Для чего, необходимо было: - провести анализ мировой практики и теоретических исследований в области термической деструкции биоресурсов планеты; - дать физико-химическое обоснование процесса быстрого пиролиза органических веществ и непосредственно торфа; - дать теоретическое обоснование возможности получения энергетических ресурсов (жидкое пиротопливо, генераторный газ, коксообразное углистое твердое вещество, тепловая энергия) посредством быстрого пиролиза торфа (восполняемого энергоресурса) – как альтернатива не восполняемым энергоресурсам (нефть, природный газ, уголь и т.п.); - разработать и внедрить технологию быстрого пиролиза торфа (патент); - разработать, изготовить и внедрить основные конструкционные устройства УБПТ (патенты); - разработать Бизнес-план УБПТ, а также ТЭО НИОКР УБПТ; - провести монтажные работы по запуску УБПТ в эксплуатацию; - провести анализ полученных результатов; - по анализу результатов сделать выводы. В результате проведения теоретических исследований, в области переработки торфа (которые существуют в мире на сегодня), была выбрана технология быстрого пиролиза торфа. Разработанная технология быстрого пиролиза торфа базируется на взрывном процессе термической деструкции, при приближении параметров торфа к границе существования производных торфа в конденсированной фазе, при этом, экзотермические реакции термической деструкции торфа намного превышают эндотермические (коэффициент соотношения > 5), вследствие чего получается избыток выделившейся тепловой энергии, которая направляется на обеспечение нужд системы УБПТ, а излишек выводится из системы и направляется на дальнейшее использование либо в отопительную систему, либо для выработки электроэнергии. На рис.1 приведена структурная схема технологии УБПТ. Предварительно, система УБПТ, с помощью внешнего источника тепловой энергии (баллонный газ – пропан), приводится в рабочее состояние, которое заключается в следующем: - устанавливается рабочая температура внутри реактора; - устанавливается рабочая температура внутри сушилки. Далее, исходный сырой торф (относительной влажностью до 70%) подается в сушильную камеру и высушивается до относительной влажности 0,5 – 8,0%. Затем, он направляется в реактор быстрого пиролиза, где подвергается термическому воздействию (время нахождения сухого торфа в реакторе от 1,0 – 5,0 сек.). Продуктами реактора быстрого пиролиза торфа являются пиролизный газ и твердое углистое вещество (высокоуглеродистый материал – ВУМ). 9 Сборники тепл. энергии Qп Qк Пиротопл. Сырой торф Сушилка. Конденсатор. Qр 2 Qт Сух. торф Пиро газ Воздух Теплообменник. Реактор. Синтезгаз Qр1 Полукокс Где, Qр1 – тепловая энергия реактора для теплообменника; Qр2 – излишек тепловой энергии реактора; Qт – тепловая энергия теплообменника для сушки торфа; Qп – тепловая энергия паров сушилки; Qк – тепловая энергия конденсации. Рис.1. Углистое твердое вещество выводится из реактора и направляется, для использования, в различные отрасли промышленности и энергетики. Пары пиролизного газа направляются через теплообменник в конденсатор, где конденсируются в жидкую составляющую (жидкое пиролизное топливо – синтетическая нефть), которая выводится, для дальнейшего использования в различных отраслях промышленности, энергетики и ЖКХ, включая переработку на заводах оргсинтеза. Оставшийся синтезгаз (после конденсации), поступает либо на нужды системы ЖКХ (включая бытовые газовые плиты), либо для выработки электроэнергии, либо для дальнейшего ожижения или оргсинтеза, с целью получения различных видов химических соединений. В процессе быстрого пиролиза торфа избыточная тепловая энергия, в виде перегретого водяного пара (управление температурным режимом реактора) и горячей воды (управление конденсатором), а также отработанного воздушного агента (управление сушилкой) направляются в энергосистемы и системы ЖКХ. После вывода системы УБПТ на рабочий режим, внешний источник тепловой энергии (газ-пропан) отключается, и система работает в режиме энергетической самодостаточности, с точки зрения подвода внешней 10 тепловой энергии, что существенно отличает данную технологию от всех применяемых сегодня. На базе разработанной технологии быстрого пиролиза торфа, была разработана конструкторская документация УБПТ. Конструкция УБПТ состоит: - реактора быстрого пиролиза торфа (абляционного типа) - АРБПТ; - сушилки кипящего слоя - СКС; - трубчатого теплообменника выполненного по технологии «ноу-хау»; - трубчатого конденсатора использующего технологию «ноу-хау»; - прямоточного циклона; - центробежного циклона; - сепаратора торфа с ячейками 3мм; - устройства дробления торфа (размер вых. частиц торфа 2-3мм); - устройств подачи торфа в сушилку (типа нории); - винтового питателя сушилки; - секторных затворов-дозаторов; - емкости сбора коксообразного твердого вещества; - емкости сбора жидкого пиротоплива; - газовых фильтров; - газового компрессора; - трубной газопроводной системы; - трубной водопроводной системой; - устройства газовых горелок с баллонами газа-пропана; - температурных датчиков (термопары) и цифровых измерителей; - радиального вентилятора; - частотных преобразователей; - воздуховодов; - системы электроснабжения (380/220В; 100ВА) и т.п. Монтаж конструкции УБПТ произведен с использованием швеллеров, уголков, листового железа. Основной метод сборки УБПТ – электросварка, при этом обеспечено свободное технологическое обслуживание системы, включая сборку и разборку, а также замену всех агрегатов УБПТ. Площадь занимаемая УБПТ составляет 25 кв.м, при высоте помещения 6м. Производительность УБПТ (по сухому торфу) составляет 300 кг/час, при этом, возможно увеличение данного параметра до 500 кг/час. На УБПТ получены следующие виды энергетического сырья: - синтетическая нефть – пиролизная жидкость, в состав которой входят бензиновые, дизельные, масляные фракции, ароматические углеводороды, гидроксильные соединения, спирты и эфиры и пр. Другими словами, синтетическая нефть является сырьем для оргсинтеза, нефтепереработки. При возгонке ее, на месте, получено до 8% бензиновых фракций от объема синтетической нефти; - высоко углеродистый материал (ВУМ) – порошкообразное твердое вещество с содержание чистого углерода от 80% и выше. Содержание чистого углерода зависит от физико-механических свойств торфа – чем меньше зольность торфа, тем выше содержание чистого углерода в ВУМе, а также, чем выше степень разложения торфа, тем выше содержание чистого углерода и наоборот. ВУМ является сырьем для энергетики, металлургии, химии, парфюмерии и т.д.; 11 - синтезгаз – в состав, которого, входят метан, пропан и выше, водород, оксид углерода и т.д. На УБПТ, в зависимости от физико-механических свойств торфа и способа добычи, получены синтезгазы с содержанием оксида углерода (СО) от 28%. Синтез газ горит чистым голубым пламенем, что говорит о том, что метановые и пропановые составляющие не являются определяющими. Синтезгаз, практически, готов к применению в системе ЖКХ и в энергоустановках, в т.ч. на ТЭЦ; - тепловая энергия – в виде перегретого пара, образованного при отводе излишка тепловой энергии из реактора быстрого пиролиза (РБП), в следствии экзотермических реакций, при фазовых взрывах, внутри реактора. Количество тепловой энергии, снимаемого с РБП, зависит от физико-механических свойств торфа, способа добычи и вида торфа. Непосредственно может быть использована в парогенераторах, отопительных системах. Основными результатами опытной эксплуатации УБПТ являются: 1. Подтверждение на практике возможности получения из торфа, посредством быстрого пиролиза, биотоплива в виде: синтезгаза, жидкого пиротоплива и кокса; 2. Подтверждение на практике энергетической самодостаточности технологии быстрого пиролиза торфа, т.е. процесс переработки торфа, по данной технологии, не требует подвода внешней тепловой энергии и, кроме того, категорически требует постоянного отвода излишней тепловой энергии из системы УБПТ. Причем количество излишка тепловой энергии тем больше, чем меньше зольность торфа или чем больше процентное содержание углерода, входящего в состав исходного торфа; 3. На УБПТ проводились испытания различных торфов: верхового, переходного и низинного. Из всех данных видов торфов (по среднему выходному количеству продуктов переработки торфа) наиболее предпочтителен низинный. По степени разложения - наилучшие показатели у торфов со степенью разложения 40% и более. По зольности - у торфов с зольностью 8% и ниже; 4. Производительность УБПТ зависит от начальной влажности торфа. Чем меньше исходная влажность торфа, тем производительность выше. Так, торф с начальной влажностью 70%, снижает производительность УБПТ до 200 кг/час по сухому торфу, а торф, имеющий начальную влажность 45%, повышает производительность УБПТ до 400 кг/час и т.д.; 5. На практике подтвержден факт того, что быстрый пиролиз производительнее (как в количественном, так и в качественном отношении) традиционного медленного пиролиза. Кроме того, с точки зрения энергозатрат на переработку единицы объема торфа, быстрый пиролиз на порядок ниже медленного, который не имеет режима энергетической самодостаточности; 6. Анализ жидкого пиротоплива, полученного на УБПТ, показывает, данная жидкость (в основном) состоит из алканов, ароматических углеводородов, гидроксильных соединений. Так, например, анализы показывают идентификацию бензиновой фракции АИ-92. Проведен анализ жидкого пиротоплива на всю таблицу Менделеева; 7. Синтезгаз, полученный на УБПТ, представляет собой смесь метана, пропана, бутана, водорода и монооксида углерода; 12 8. Твердый углистый остаток представляет собой ВУМ с содержанием чистого углерода > 80%. Моментально вспыхивает (без охлаждения до комнатной температуры) при взаимодействии с воздухом; 9. Соотношения продуктов быстрого пиролиза торфа таковы: - для жидкого пиротоплива – 15-60% от сухого торфа; - для синтезгаза – 30-70% от сухого торфа; - для коксообразного твердого вещества – 10-15% от сухого торфа. Данные соотношения приведены для различных режимов работы АРБПТ; 10. Полная рабочая потребляемая электрическая мощность УБПТ составляет 10 квт*час. Однако, при использовании частотных преобразователей переменного тока, фактически потребляемая электрическая мощность составляет 7 квт*час; 11. Для вывода УБПТ на рабочий режим требуется 10 кг газа-пропана; 12. В процессе опытной эксплуатации обслуживающий персонал (рабочие) составлял 3 человека, без специального образования в области химии и физики. Проведенная работа – НИОКР «Установка быстрого пиролиза торфа» и опытная эксплуатация установки, в течении 12-ти месяцев, показала правильность решения задачи получения альтернативных источников энергии из торфа, как с точки зрения построения технологического процесса, так и с точки зрения конструкции УБПТ и ее составных элементов. На практике (впервые в России и мире) для переработки торфа, с целью получения энергоресурсов, был использован процесс быстрого пиролиза на базе абляционного реактора и фактически получены 4 вида энергоресурсов (коксообразное вещество, жидкое пиротопливо, синтезгаз и непосредственно тепловая энергия). Опытно-промышленная УБПТ является самой маленькой установкой из предполагаемого ряда. Она имеет максимальную перерабатывающую мощность до 10 000 т исходного торфа в год. Следующей, в ряду таких установок, должна быть УБПТ мощностью 100 000 т в год и т.д.. Основное, ограничение по строительству УБПТ, лежит в экономической области – для снижения транспортных расходов по доставке торфа (для переработки), необходимо, чтобы УБПТ находилась как можно ближе к месту добычи торфа. Таких мест в России предостаточно. Если с высокоуглеродистым материалом и синтезгазом, а также отводимой из УБПТ тепловой энергии все более менее ясно (не требуют особых финансовых затрат, на использование в различных отраслях промышленности и системах ЖКХ), то синтетическая нефть требует решения ряда вопросов, прежде чем она станет товарной продукцией. Это вопросы органического синтеза: - извлечение так называемых топливных фракций (бензины, газойли, дизеля и т.п.) из синтетической нефти и сертификация их как моторного топлива; - извлечение ароматических углеводородов из синтетической нефти и сертификация их как товарной продукции; - извлечение и разделение гидроксильных соединений и превращение их в товарную продукцию. Кроме того, для промышленной эксплуатации УБПТ, необходимо решить следующие основные организационные вопросы: - создание небольшой химической лаборатории, с целью периодического контроля (методом экспресс-анализа) исходного торфа и продуктов его переработки; - оснастить лабораторию необходимым оборудованием, особенно хроматографами (жидкостными и газовыми); 13 - разработать и внедрить АСУ ТП для всей системы УБПТ, что позволит снизить влияние человеческого фактора на технологический процесс. 5. Конкурентные преимущества. Наряду с новизной и качеством, основным показателем конкурентоспособности продуктов переработки торфа является их цена. Предпосылками для достижения конкурентоспособных цен на продукцию ООО «ТЭК» (при достаточно высоком показателе рентабельности) являются: - современная и «дешевая» технология, положенная в основу производства по переработке торфа; - оптовая продажа продукции переработки торфа, что позволяет до минимума сократить издержки, связанные со сбытом; - низкие (в сравнении с переработкой сырой нефти) эксплуатационные затраты; - безотходность производственного процесса; - оптимизация процессов ценообразования, в пользу конечного потребителя продукции переработки торфа, достигается максимально возможным сокращением звеньев между производителем и конечным потребителем, а также установлением контроля над оптовыми компаниями и проведением единой ценовой политики. Предлагается (в том числе в расчете эффективности), что цены на продукцию, планируемую к выпуску, при реализации предлагаемого проекта, ниже цен аналогов на 30 -50%. Продуктами УБПТ являются: 1. Синтетическая нефть (аналог - сырая нефть): - себестоимость – 370 руб./т (750 руб./т); - цена реализации – 3 000 руб./т (). 2. Синтезгаз (аналог – природный газ): - цена реализации – 1 200 руб./ за 1000 куб. м (2 600 руб./ за 1 000 куб. м). 3. Тепловая Энергия (Тепловая Энергия из традиционных энергоресурсов): - себестоимость – 75 руб./ Гкал (300 руб./ Гкал); - цена реализации – 300 руб./ Гкал (600 руб./Гкал). Из приведенных данных, отчетливо видно, что выпускаемая продукция УБПТ имеет огромный запас прочности в конкуренции с традиционными энергетическими ресурсами. 6. Права на интеллектуальную собственность. В представляемом проекте, на основании договоров исключительной лицензии на использование объекта промышленной собственности (изобретения), охраняемого патентами РФ на территории РФ, использованы патенты РФ №№: 2259385 (Способ переработки торфа), 2293104 (Реактор быстрого пиролиза торфа) и 2301387 (Устройство для сушки торфа), которые принадлежат физическим лицам – участникам проекта (руководителям ООО «ТЭК». 14 7. Рынок сбыта. Основными потребителями продуктов переработки торфа являются: 1. "Синтетическая нефть": - нефтеперерабатывающие предприятия; - нефтехимические комбинаты оргсинтеза; - ТЭЦ и котельные; - покупатели экспортной нефти. 2. "Высокоулеродистый материал - ВУМ": - металлургические комбинаты; - предприятия сельскохозяйственного комплекса; - предприятия фармацевтической промышленности; - предприятия пищевой промышленности. 3. «Синтезгаз»: - предприятия системы ЖКХ; - бытовые потребители; - промышленность; - энергосистемы; - сельскохозяйственные предприятия и т.д. 4. "Тепловая энергия ": - предприятия системы ЖКХ; - тепличные хозяйства; - предприятия рыбного хозяйства и туристического комплекса; - предприятия животноводческого комплекса; - предприятия, генерирующие электроэнергию. В рамках проекта, сбыт продукции планируется осуществлять в основном оптовыми партиями. С этой целью в штате предприятия предусмотрена служба маркетинга, задачами которой является продвижение продукции переработки торфа на соответствующих рынках и организация ее сбыта. В перспективе, при расширении объемов производства продукции и рынков сбыта, возможно использование более эффективной системы реализации продукции, через небольшое число крупных оптовых компаний. Существует два варианта реализации такой системы: - выбор новых крупных оптовых компаний, уже оперирующих на рынке и последующее сотрудничество с ними; - создание собственной сети оптовых торговых компаний. В первом варианте, основными критериями выбора оптовых компаний являются: - широкая география охвата; - уверенное положение на рынке; - устойчивые темпы увеличения объемов продаж и числа клиентов; - наличие собственных складов и отработанных транспортных схем. После отбора оптовых компаний, в соответствии с перечисленными критериями, с ними необходимо установить партнерские отношения, путем создания гибкой 15 системы скидок, направленной на стимулирование необходимой схемы поведения, а также размещения совместной на стимулирование необходимой схемы поведения, а также размещения совместной рекламы и организации специальных мероприятий по привлечению покупателей. Таким образом, предприятие получит возможность определять направление развития системы дистрибуции. Во втором случае, предприятие организует деятельность небольшого числа (или одной – головной) собственных оптовых компаний с «вынесением» в регионы отделов сбыта этих компаний. Достоинством первой схемы является - минимальные затраты средств и времени на создание оптовой сбытовой сети, возможность включения в нее наиболее известных компаний с опытом работы на российском рынке. Достоинством второго варианта является - возможность установления полного контроля над оптовыми компаниями и проведения единой ассортиментной и ценовой политики, а также сокращения, до минимума, числа посредников между производителем и конечными потребителями продукции переработки торфа. Таким образом, ООО «ТЭК» имеет все предпосылки для успешной реализации своей продукции. 8. Порядок коммерциализации результатов разработки. По состоянию на сегодняшний день, по представляемому проекту выполнены следующие работы: - проведены НИОКР по УБПТ; - изготовлена и запущена в опытную эксплуатацию УБПТ мощностью до 10 000 т, по исходному торфу в год; - проведен анализ по результатам опытной эксплуатации УБПТ; - разработан бизнес план и ТЭО проекта УБПТ мощностью 100 000 т, по исходному торфу в год. В коллектив разработчиков входят компетентные специалисты в области: - химической физики органических соединений; - разработки конструкторской документации оборудования; - строительства; - энергетики; - добычи торфа; - монтажа и сборки металлических конструкций; - анализа синтеза органических соединений; - управления производственными процессами; - управления финансами и экономикой предприятий и т.д. Как уже говорилось выше, в зависимости от способа добычи торфа и его физико-механических свойств, на УБПТ получены следующие процентные соотношения: - синтетическая нефть в пределах 10 – 20% от сухого торфа; - ВУМ в пределах 15 – 20% от сухого торфа; - синтезгаз в пределах 60 – 75% от сухого торфа. Эквивалент тепловой энергии, полученный на УБПТ, составляет от 16 – 65 Гкал в сутки или от 0,67 – 2,7 Гкал/ч. Эквивалент электрической мощности УБПТ составляет 4,4 – 18 Мвт*ч. При сжигании 12,5 т исходного фрезерного торфа с влажностью 45,0 % и зольностью – 8% (суточная потребность УБПТ) эквивалент тепловой энергии 16 составит 33,0 Гкал, при стоимости 1 т торфа – 400 руб. Для получения такого же количества тепловой энергии необходимо 3,3 т мазута ( стоимость 1т – 3 000 руб) или 3 800 куб.м природного газа (стоимость 1 000 куб.м природного газа – 2 600 руб. Следовательно, стоимость 33,0 Гкал (по исходному сырью) составит: - из торфа – 5 000 руб.; - из мазута – 9 900 руб.; - из природного газа – 9 880 руб.; - из торфа, при переработке на УБПТ – 2 500 руб. (при влажности торфа 52,0 %). Технология, применяемая на УБПТ, позволяет менять температурные режимы быстрого пиролиза торфа и тем самым, изменять процентные соотношения выходных продуктов быстрого пиролиза в ту или иную сторону. Предлагается реализация проекта переработки торфа методом быстрого пиролиза годовой мощностью 100 000 т в год. Диаграмма GAUNTT (Организация реализации проекта - "Установка по быстрому пиролизу торфа"). № Наименование этапа Проектирование декаб рь XXX январ ь XXX февр аль XXX Месяцы года март апрел ь май Строительно-монтажные работы ХХХ ХХХ ХХХ Х Изготовление и доставка оборудования ХХХ ХХХ ХХХ Х Пусконаладочные работы XX июнь июль XXX X Подготовка к производству, освоение XX Выходные продукты: - пиролизное топливо (синтетическая нефть) – 7 500 т/год (15 % от сухого торфа); - высокоуглеродистый материал – 5 000 т/год (10 % от сухого торфа); - синтезгаз - 37,5 млн. куб. м/год; - экв. тепловая энергия – 300 000,0 Гкал/год. Стоимость исходного сырья-торфа – 200,0 руб./т (вкл. НДС). Продажная цена синтетической нефти – 3.000,0 руб./т (вкл. НДС), при себестоимости – 370 руб./т. Продажная цена синтезгаза – 1 200,0 руб./за 1 000 куб. м (вкл. НДС), при себестоимости – 450 руб./за 1 000 куб. м.. Продажная цена тепловой энергии – 300 руб./Гкал (вкл.НДС), при себестоимости – 75,0 руб./Гкал. Средняя ежегодная чистая прибыль за время жизни проекта (6лет) составляет (предполагается) 2 млн. у.е. в год. 17 При реализации инвестиционного проекта, всегда существует некоторая вероятность того, что реальный доход будет отличаться от прогнозируемого, т.е. существуют инвестиционные риски. Общий инвестиционный риск является суммой: - систематического (не диверсифицируемого) - и несистематического (подлежащего диверсификации) рисков. Систематический риск возникает из-за внешних событий (война, инфляция, стагнация и т.д.), его действие не ограничивается рамками одного проекта и его невозможно устранить путем диверсификации. По поводу этого риска можно только отметить, что он составляет от 25 до 50% по любым инвестиционным проектам. Несистематический риск (риск, который можно устранить или сократить посредством диверсификации), связанный с реализацией предлагаемого проекта, можно поделить на следующие основные группы: - риск несоблюдения расчетных сроков реализации проекта; - риск, связанный со степенью доступности сырья; - технологический риск; - риск отсутствия или падения спроса; - риск неплатежей; - экологический риск. Вид риска 1. Риск несоблюдения расчетных сроков реализации проекта 2. Риск, связанный со степенью доступности сырья 3. Технологический риск 4. Риск отсутствия или падения спроса 5. Риск неплатежей 6. Экологический риск ИТОГО Величина риска* 1% 0% 1% 0% 3% 0% 5% * для оценки рисков принята следующая градация: низкий (1-3%); средний (4-6%); высокий (7% и более). В соответствии c информацией, приведенной в таблице, максимальный размер рисков при реализации предлагаемого проекта составляет 5%. Такая величина рисков не оказывает драматического влияния на способность ООО «ТЭК» обслужить кредит полностью и в установленные сроки. Риск несоблюдения расчетных сроков реализации проекта. Данный риск сведен до минимальных размеров вследствие следующих факторов: - осуществлен подбор участков для организации производства; - осуществлены детальные проектные проработки, по каждому разделу инвестиционной программы; - достигнута предварительная договоренность с владельцами технологий и оборудования по поводу их поставки; - штат ООО «ТЭК» укомплектован квалифицированными специалистами для выполнения функций дирекции внедряемого комплекса. Технологический риск. При инвестировании средств в основные фонды любой отрасли возникает неопределенность, вызванная характером технологического процесса. Однако в 18 рамках данного проекта технологический риск можно считать незначительным из-за простоты технологического оборудования. Риск, связанный со степенью доступности сырья. Ничтожен, из-за отсутствия каких-либо ограничений по доступности сырья-торфа. Риск отсутствия или падения спроса. Этим видом риска можно пренебречь вследствие того, что планируемая к выпуску продукция при реализации данного проекта в РФ до сих пор практически не производится, а также из-за значительной емкости соответствующего рынка. Отечественных аналогов у создаваемого комплекса по переработке торфа нет; продукты аналоги, в настоящее время, имеют более высокую цену, нежели которые планируется в настоящем бизнес-плане. Риск неплатежей. В условиях кризиса платежеспособного спроса вероятность риска неплатежей достаточно высока. На сведение до минимума риска такого характера должна быть направлена маркетинговая программа ООО «ТЭК», предусматривающая получение определенных гарантий оплаты, либо ориентированная на работу по предоплате. Экологический риск. Предлагаемая компанией технология переработки торфа является безотходной и экологически чистой, вследствие чего можно утверждать, что названный риск в рамках проекта отсутствует. Ориентация проекта на выпуск продукции, популярность которой в мире постоянно растет, а полезные свойства, в сочетании с невысокой стоимостью, позволяют решать потребителям остро стоящие перед ними проблемы, в том числе по снижению себестоимости своей продукции, все это позволяет сделать вывод о перспективе расширения развития данного проекта. Предлагаемый проект перспективен с точки зрения количественного роста и качественного совершенствования. Количественный рост предполагает тиражирование предлагаемого проекта и его реализацию в различных регионах страны, а также расширение географии сбыта выпускаемой, в рамках проекта, продукции. 9. Состояние и источники инвестирования в реализацию проекта. В реализацию проекта (НИОКР и проведение опытной эксплуатации) УБПТ вложено 400 тыс. у.е. Источник финансирования – личные средства учредителей ООО «ТЭК». В настоящее время ведутся работы по поиску дальнейшего финансирования проекта в размере 4 млн. у.е. Учредители ООО «ТЭК» готовы рассматривать вопрос вхождения инвестора в состав учредителей или организацию совместного предприятия. 19 10. Предстоящие затраты по проекту. «Инвестиционный план комплекса по переработке торфа» Название этапа Объект «Установка по быстрому пиролизу торфа" Проектирование Строительно-монтажные работы Приобретение (изготовление) оборудования Доставка, таможенная очистка, страховка оборудования Пусконаладочные работы Подготовка к производству, освоение ИТОГО инвестиций: Длительност ь 242 Дата начала Дата окончания Стоим ость (млн. у.е.) 01.12.2007 31.07.2008 90 90 90 70 01.12.2007 01.02.2008 01.02.2008 01.03.2008 01.03.2008 10.05.2005 01.05.2008 10.05.2008 0,67 1,10 1,20 0,03 60 21 10.05.2008 10.07.2008 10.07.2008 31.07.2008 0,60 0,40 4,0 20