Продукты газификации

реклама

Продукты газификации

В течение ряда лет неоднократно изучалась и в отдельных случаях находила практическое

воплощение идея использования продуктов предварительной газификации топлива в тепловых

двигателях. Так, в 20–30-е годы широко использовали на автомобилях продукты газификации твердого

топлива – древесные чурки, древесный и каменный уголь, торфяные и соломенные брикеты и др.

Газификация осуществлялась в специальном газогенераторе, установленном на автомобиле (такие

автомобили называли газогенераторными). Газогенераторная установка включала агрегаты очистки и

охлаждения получаемого газа и приспособления для розжига топлива и обеспечения пуска двигателя.

Основной топливный газ, получаемый при газификации, – оксид углерода. Кроме того, в продуктах

газификации содержались водород, метан и другие горючие газы. Например, средний состав газа,

получаемого из древесных чурок с абсолютной влажностью 20%, таков: 20,9% (об.) СО, 16,1% (об.) Н2,

2,3% (об.) СН4, 0,2% (об.) С„Н„, 9,2% (об.) СО2, 1,6% (об.) Ог и 49,7% (об.) N2. Теплота сгорания газа–

около 5 МДж/мз, 3 горючей смеси с воздухом – 2,39 МДж/м'.

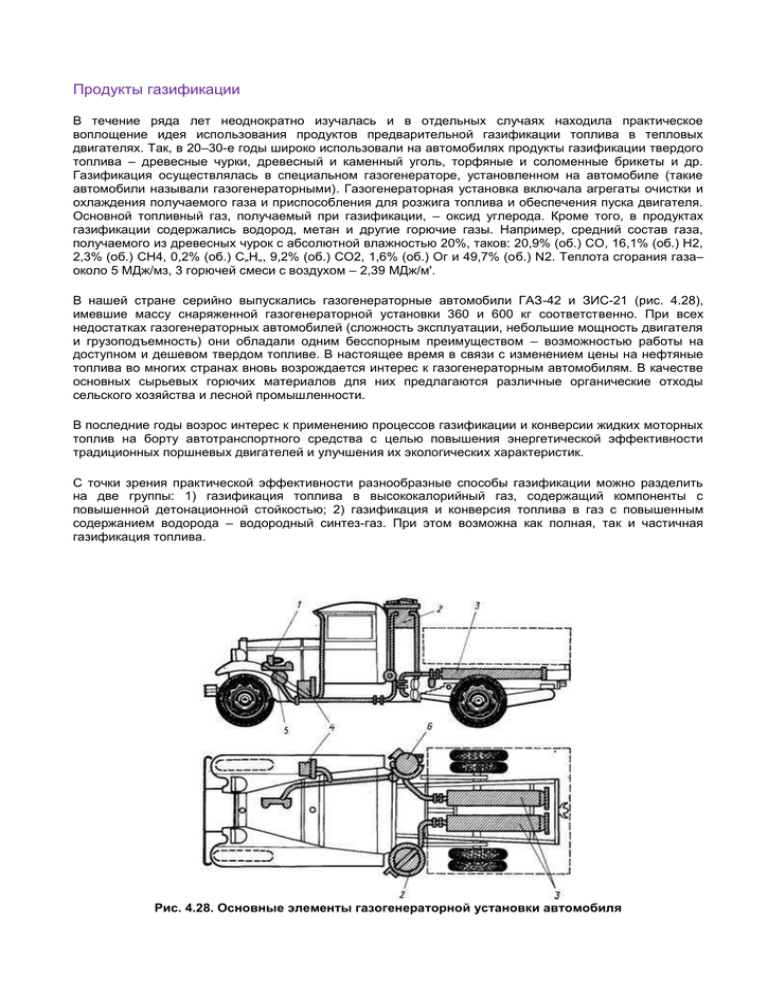

В нашей стране серийно выпускались газогенераторные автомобили ГАЗ-42 и ЗИС-21 (рис. 4.28),

имевшие массу снаряженной газогенераторной установки 360 и 600 кг соответственно. При всех

недостатках газогенераторных автомобилей (сложность эксплуатации, небольшие мощность двигателя

и грузоподъемность) они обладали одним бесспорным преимуществом – возможностью работы на

доступном и дешевом твердом топливе. В настоящее время в связи с изменением цены на нефтяные

топлива во многих странах вновь возрождается интерес к газогенераторным автомобилям. В качестве

основных сырьевых горючих материалов для них предлагаются различные органические отходы

сельского хозяйства и лесной промышленности.

В последние годы возрос интерес к применению процессов газификации и конверсии жидких моторных

топлив на борту автотранспортного средства с целью повышения энергетической эффективности

традиционных поршневых двигателей и улучшения их экологических характеристик.

С точки зрения практической эффективности разнообразные способы газификации можно разделить

на две группы: 1) газификация топлива в высококалорийный газ, содержащий компоненты с

повышенной детонационной стойкостью; 2) газификация и конверсия топлива в газ с повышенным

содержанием водорода – водородный синтез-газ. При этом возможна как полная, так и частичная

газификация топлива.

Рис. 4.28. Основные элементы газогенераторной установки автомобиля

ГАЗ-42:

1 – вспомогательный карбюратор; 2 – газогенератор; 3 – очиститель-охладитель топливного

газа; 4 – вентилятор для запуска генератора; 5 – смеситель для приготовления газовоздушной

смеси; 6 – тонкий очиститель газа.

Преимущество всех процессов газификации то же, что и в известных случаях применения газовых

топлив: улучшение смесеобразования и сгорания топлива, повышение энергетической экономичности

двигателя, снижение содержания в отработавших газах вредных выбросов оксида углерода и

суммарных углеводородов.

Достоинством методов газификации топлива в высокооктановый газ является возможность

использования в современных двигателях с повышенной степенью сжатия низкооктановых бензинов,

что позволяет расширить их ресурсы в производстве и снизить потери нефтяных фракций.

Одновременно, в случае полной или достаточно глубокой газификации исходного сырья степень

сжатия двигателя может быть дополнительно повышена на 2–4 ед., что, в свою очередь, приведет к

улучшению его энергетической эффективности.

Наибольшее распространение получил процесс газификации путем неполного окисления сырья при

коэффициентах избытка воздуха а = 0,1–0,5. В результате неполного сгорания топлива образуются

водород, оксид углерода и углеводородные газы, в основном метан, этилен, пропилен и бутены.

Состав синтез-газа зависит от способа организации процесса, состава сырья и катализатора, давления

и температуры.

Основными недостатками данного процесса газификации являются энергетические потери, связанные

с частичным окислением углеводородного сырья, а также коксообразование, ухудшающее

эксплуатационные качества синтез-газа. При коэффициентах избытка воздуха а=0,1 тепловые потери

сравнительно невелики и не превышают 5–10%, но содержание кокса составляет 0,2–0,3% (масс.) и

значительно увеличивается при дальнейшем обогащении топливной смеси.

Среди разнообразных конструкций устройств для газификации моторных топлив в высокооктановый газ

следует отметить газификатор фирмы «51етепз», который испытан в стендовых условиях на

двигателях. Из низкооктанового прямогонного бензина газификатор обеспечивал получение синтезгаза с октановым числом около 108 следующего состава: 4–6% (об.) Н2, 8–19% (об.) СН4, 8–9% (об.)

СО, 3,5-6% (об.) СО2 и 50–55% (об.) N2; к. п. д. газификатора – около 95%. Газификация топлива

обеспечивала расширение предела обеднения топливной смеси до а = = 1,45–1,6, что в совокупности с

другими факторами позволило повысить энергетический к. п. д. двигателей на 10–15% ч снизить

выбросы оксидов углерода и азота в 3–6 и 1,2– 1,5 раза соответственно.

Получение газа с повышенным содержанием водорода может быть осуществлено термовоздушной,

паровой или термокаталитической конверсией. При термовоздушной конверсии происходит неполное

окисление углеводородного сырья и в продуктах реакции наряду с Н2 и СО содержится довольно много

паров воды, диоксида углерода, метана и других углеводородов. Теоретически возможный выход

водорода может достигать 25–28% (об.) при а~0,1, однако обычно он не превышает 20% (об.). Кроме

того, отмечается интенсивное коксообразование и выпадание сажи. Поэтому на практике, как правило,

используется режим с а = 0,25–0,35. Основные недостатки рассматриваемого процесса те же, что и

ранее: энергетические потери и склонность к коксообразованию. Для устранения их используют подачу

водяного пара, что обеспечивает выход газа без твердой фазы при а = 0,20–0,26.

Среди большого числа разработанных конструкций термовоздушных газификаторов водородной

конверсии наибольшую известность получил газификатор (рис. 4.29), созданный в лаборатории

реактивных установок ведомства ПАСА (США). Газификатор представляет собой теплоизолированный

реактор с блоком катализатора на основе никеля. Он оснащен теплообменниками для подогрева

топлива и воздуха за счет тепла, получаемого синтез-газа эмульсионной форсункой для подачи

топливовоздушной смеси и автоматической системой управления режимом работы газификатора.

Рис. 4.29. Схема термовоздушного газификатора бензина:

1-эмульсионная форсунка; 2 – испарительная спираль; 3 – катализатор; 4 –термопара; 5 –

диафрагмы; 6 – сильфон; 7 – решетка; 8 – теплообменник; 9 – керамический корпус; 10 –

реакционная камера; 11 – запальная свеча; 12 – электроклапан; 13 – форсуночная головка; 14 –

шнековый завихритель; 15 – струйная форсунка

Запуск газификатора осуществляется с помощью свечи при а~0,6, после чего при достижении рабочей

температуры катализатора (900–950 °С) он автоматически переходит на рабочий режим са~0,35; к. п.

д. газификатора на этом режиме составляет 0,75–0,78, а получаемый синтез-газ характеризуется

следующим составом |в % (об.)]: Н2 –21,6, СО –23,6, СО2–1,2, N2 – 51,2. Газификатор прошел

всесторонние испытания в стендовых условиях в составе двигателя, а также на автомобиле

«СЬеуго1е1» на беговых барабанах и в дорожных условиях. Испытания показали возможность

существенного повышения энергетической эффективности двигателя и снижения выбросов ряда

вредных веществ при работе с газификатором . В целом показана возможность повышения

энергетической эффективности двигателя и автомобиля за счет водородной конверсии на 25–40%, что

согласуется с результатами испытаний на бензино-водородном питании при использовании чистого

водорода.

Паровая конверсия углеводородного топлива в конструктивном оформлении более сложная. Это

обусловлено необходимостью иметь дополнительную емкость для воды, систему ее подачи и

дозирования.

Установка УКБ-1 (рис. 4.30) включает сырьевой узел, аппарат для конверсии бензина (совмещающий

функции реактора газификации бензина и высокотемпературной конверсии метана), реактор для

паровой конверсии оксида углерода и аппарат для сероочистки. Производительность установки (па

газу) 0,2–2,4 мч, выход водорода 35–70% (об.), массовое отношение вода : бензин =3,4–5,0,

температура 300–750°С; масса установки без сырья и катализатора – 75 кг.

При изучении паровой конверсии н-гептана на установке УКБ-1 установлено, что выход водорода и

производительность процесса растут с повышением температуры и избытка водяного пара.

Увеличение же давления резко снижает выход водорода: в диапазоне 0,5–1,5 МПа от 56,8 до 42,1%

(об.).

В качестве сырья процесса термокаталитической конверсии наибольшее применение получил

метанол, что связано с высоким содержанием водорода в этом продукте (свыше 12%). низкой

температурой процесса (200–300°С), его высокой энергетической эффективностью и простотой

организации. Согласно термодинамическим расчетам, в продуктах конверсии водных растворов

метанола может содержаться до 70% Н2. При использовании тепла отработавших газов на каждый

моль превращенного метанола утилизируется –75 кДж тепла, благодаря чему теоретический к. п. д.

системы газификатор – двигатель внутреннего сгорания повышается примерно на 11%.

К настоящему времени созданы разнообразные конструкции термокаталитических газификаторов

метанола. Работа большинства из них реализуется по одной из схем, показанных на

Рис. 4.30. Схема установки паровой конверсии бензина:

1 – бачки бензина и воды; 2 – насос-дозатор; 3 – топочное устройство; 4 – реактор конверсии

бензина; 5 – змеевик; 6-–реактор паровой- конверсии СО; 7 – устройство сероочистки; 8–стойки; 9,

12 – фиксаторы; 10 – тепловая изоляция; 11–корпус; 13–15 – термопары; 16 –ресивер природного

газа; 17 – холодильник-конденсатор; 18 – влагоотделитель; 15 –ротаметр; 20 – регулятор

давления

Рис. 4.31. Варианты термокаталитической конверсии метанола при атмосферном (а) и высоком

{б) давлениях:

1 – бак с метанолом; 2 – испаритель; 3 – реактор; –двигатель; 5 – радиатор двигателя; 6 – насос;

/ – отработавшие газы; //–охлаждающая жидкость; /// – бензин; IV –воздух

рис. 4.31. в качестве катализатора используют промышленные цинкхроммедные катализаторы. При

температуре ~300°С и объемной скорости подачи сырья 2000–2500 ч"' обеспечивается степень

конверсии не менее 80% паров метанола с выходом 2 м/ч синтез-газа с 1 л катализатора. На

катализаторе 2пО/ /СuО при температуре 300°С и давлении 147 кПа получен синтез-газ следующего

состава [в % (об.) ]: Н2–63, СО–24, СО2–4, СН4–1, СНзОСНз–3, СНзОН–5 .

По сравнению с системами хранения водородного топлива (криогенной, гидридной и газобаллонной)

при использовании метанольного газификатора масса топливной системы снижается в 7–10 раз. Кроме

того, отмечается более высокий эффективный к. п. д. двигателя на частичных нагрузках. Например,

при стендовых испытаниях двигателя с рабочим объемом 2,4 л и е = 8,2 на модельном синтез-газе,

соответствующем по составу продуктам конверсии метанола, обеспечивалась устойчивая работа при а

= 2,4 . При этом эффективный к. п. д. по сравнению с бензиновым вариантом возрос на 21%, а

выбросы токсичных компонентов с отработавшими газами практически отсутствовали.