5 - WiKi

реклама

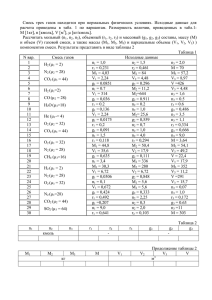

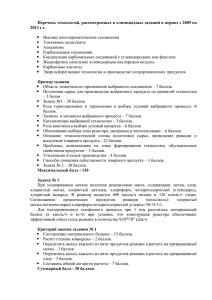

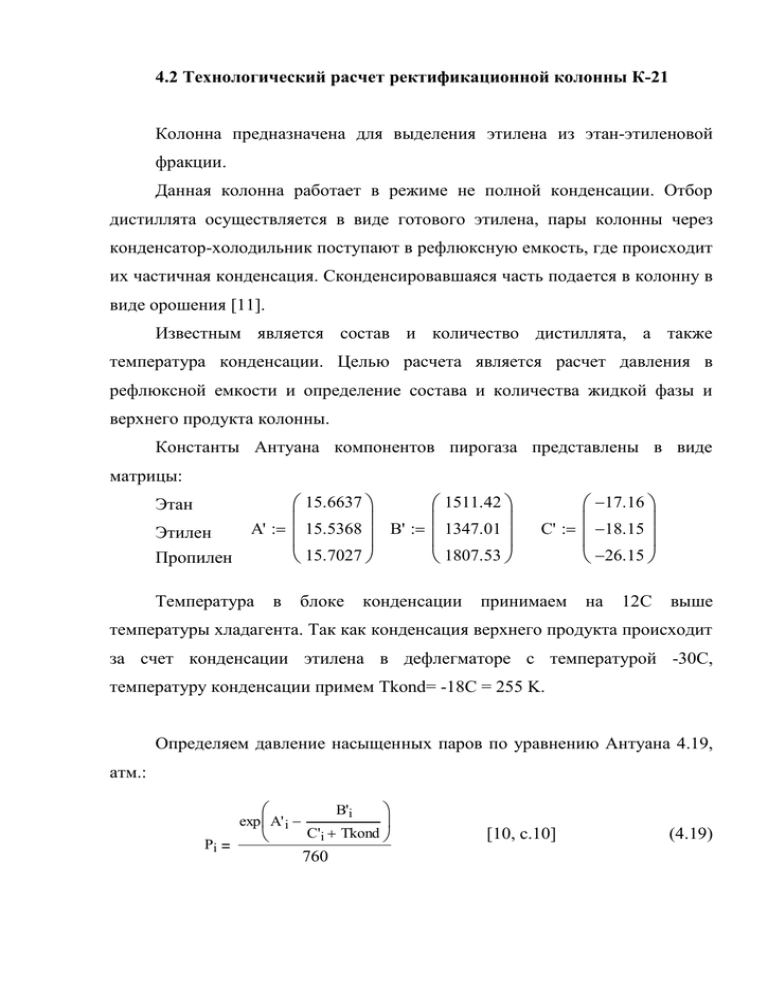

4.2 Технологический расчет ректификационной колонны К-21 Колонна предназначена для выделения этилена из этан-этиленовой фракции. Данная колонна работает в режиме не полной конденсации. Отбор дистиллята осуществляется в виде готового этилена, пары колонны через конденсатор-холодильник поступают в рефлюксную емкость, где происходит их частичная конденсация. Сконденсировавшаяся часть подается в колонну в виде орошения [11]. Известным является состав и количество дистиллята, а также температура конденсации. Целью расчета является расчет давления в рефлюксной емкости и определение состава и количества жидкой фазы и верхнего продукта колонны. Константы Антуана компонентов пирогаза представлены в виде матрицы: 15.6637 A' 15.5368 B' Этилен 15.7027 Пропилен Этан Температура в блоке 1511.42 1347.01 1807.53 конденсации 17.16 C' 18.15 26.15 принимаем на 12С выше температуры хладагента. Так как конденсация верхнего продукта происходит за счет конденсации этилена в дефлегматоре с температурой -30С, температуру конденсации примем Tkond= -18C = 255 K. Определяем давление насыщенных паров по уравнению Антуана 4.19, атм.: exp A' i Pi C'i Tkond B'i 760 [10, c.10] (4.19) 14.521136 P 24.935577 3.225422 где Рi – давление насыщенных паров компонентов, атм.; Аi, Bi, Ci – константы Антуана компонентов пирогаза; Тkond – температура в блоке конденсации, К. Мольный состав, мол. доли, приведен в соответствующих матрицах: 0.2081 c 0.7858 0.0061 Этилен Этан Пропилен 0.0004 y 0.9995 0.0001 c 1 0.8859 x 0.0882 0.0258 y 1 x 1 Задаемся давлением в блоке конденсации Pkond = 24.91 атм. Определяем константы фазового равновесия К компонентов из соотношения 4.20: Ki Pi Pkond [10, c.12] (4.20) где Рi – давление насыщенных паров компонентов; Pkond - давлением в блоке конденсации 0.582944 K 1.001027 0.129483 Для проверки правильности принятого давления в рефлюксной емкости запишем уравнение изотермы парового состояния 4.21: 3 i1 yi Ki 0.999933 [10, c.13] (4.21) где yi – мольная доля i-го компонента смеси в паровом потоке; Ki – константа фазового равновесия. Состав жидкой фазы Xli в блоке конденсации, мол. доли, найдем по формуле 4.22, данные выведены в таблице 4.7: X1i yi [10, c.15] Ki (4.22) Мольный состав верхнего продукта равен D = 177.59 кмоль/ч Зададимся рабочим флегмовым числом Rrab = 8 Мольный расход флегмы, FL, кмоль/ч, определим по формуле 4.23: FL Rrab D [10, c.15] (4.23) где D – мольный расход верхнего продукта; Rrab – рабочее флегмовое число. FL = 1420.72 кмоль/ч Определим мольный расход компонентов флегмы, XFLi, кмоль/ч, по формуле 4.24, данные выведены в таблице 4.7: XFLi FL X1i [10, c.16] (4.24) где FL – мольный расход флегмы; Xl – состав жидкой фазы. Мольный расход паров с верха колонны, кмоль/ч, найдем по формуле 4.25: PK=FL+D PK=1598.31 кмоль/ч [10, c.16] (4.25) Мольный состав компонентов с верха колонны, YPKi, мол. доли, по формуле 4.26, данные представлены в таблице 4.7: YPK i X1iFL yiD PK [10, c.17] (4.26) где FL – мольный расход флегмы; Xl – состав жидкой фазы; D – мольный расход верхнего продукта; yi – мольная доля i-го компонента смеси в паровом потоке; PK - мольный расход паров с верха колонны. Мольный поток компонентов с верха колонны, PKompi, кмоль/ч, по формуле 4.27, данные представлены в таблице 4.7: PKompi X1iFL yiD [10, c.18] (4.27) Таблица 4.7 – результаты рассчитанные по вышеперечисленным формулам Компоненты Xli, мол. XFLi, YPKi, PKompi, доли кмоль/ч мол. доли кмоль/ч Этан 0.00069 0.974859 0.000654 1.045895 Этилен 0.99847 1418.5531 0.998589 1596.054 пропилен 0.00077 1.097225 0.000698 1.114984 Давление верха колонны примем такое же как и в блоке конденсации, запишем равенство 4.28: DKV=Pkond [10, c.20] (4.28) где DKV - давление верха колонны; Pkond – давление в блоке конденсации. DKV = 24.91 атм. Давление низа колонны примем на 0.4 атм. Выше, чем наверху, запишем не равенство 4.29: DKN=DKV+0.4 [10, c.20] (4.29) где DKN – давление в нижней части колонны; DKV - давление верха колонны. DKN=25.31 атм. Расчет доли отгона в блоке конденсации Запишем уравнение изотермы парожидкостного потока 4.30: OI ( e) 3 YPK i i1 Pi 1 e 1 Pkond [10, c.21] (4.30) где YPKi - мольный поток компонентов с верха колонны; Pkond – давление в блоке конденсации; Рi – давление насыщенных паров компонентов. Решаем это уравнение графическим методом в программе Mathcad Расчет доли отгона представлен на рисунке 4.1 OI ( e) 1 1 0.9999 0.2 0.3 e Рисунок 4.1 - Расчет доли отгона в блоке конденсации Зададимся приближенным значением доли отгона е = 0.350884 Необходимо ввести соотношение 4.31: e root OI( e) 1 e [10, c.22] (4.31) Найденное значение доли отгона в блоке конденсации е = 0.350884 Определим расчетное значение флегмового числа с помощью формулы 4.32: 1 1 e R1rab [10, c.22] (4.32) где е – мольная доля отгона в блоке конденсации. R1rab = 8.090909 Расчетное значение флегмового числа соответствует принятому ранее, следовательно, расчет верен. Расчет температуры верха колонны Температура верха колонны находится методом подбора по уравнению изотермы парового состояния. Для решения задачи с помощью Mathcad необходимо найти давление насыщенных паров компонентов вверху колонны по уравнению 4.19: exp A' 1 P1 ( T ) C' 1 T B' 1 [10, c.10] (4.19) 760 где Рi – давление насыщенных паров компонентов, атм.; Аi, Bi, Ci – константы Антуана компонентов пирогаза; Тkond – температура в блоке конденсации, К. Запишем уравнение изотермы парового состояния в виде уравнения 6.33: TV( T ) y1 DKV P1 ( T ) y2 DKV P2 ( T ) y3 DKV P3 ( T ) [10, c.23] где DKV - давление верха колонны; Рi – давление насыщенных паров компонентов, атм.; yi – мольная доля i-го компонента смеси в паровом потоке. Данная задача решается графическим методом в программе Mathcad, представленным на рисунке 4.2 1.5 TV( T) 1 1 0.5 240 250 260 270 T Рисунок 4.2 - Определение температуры верха колонны Зададимся приближенным значением температуры верха Т = 255 К Необходимо ввести соотношение 4.34: TV root ( TV( T) 1 T ) [10, c.24] (6.34) Найденное значение температуры верха Т = 255 К Расчет температуры низа колонны Температура низа колонны находится методом подбора по уравнению изотермы жидкого состояния 4.35: TN ( T ) P1 ( T ) x1 DKN P2 ( T ) x2 DKN P3 ( T ) x3 DKN где DKN - давление низа колонны; Рi – давление насыщенных паров компонентов, атм.; xi – мольная доля i-го компонента смеси в жидком потоке. Данная задача решается графическим методом в программе Mathcad, представленным на рисунке 4.3 1.5 TN ( T) 1 1 0.5 260 270 280 290 T Рисунок 4.3 - Определение температуры низа колонны Зададимся приближенным значением температуры верха Т = 276.2 К Необходимо ввести соотношение 4.36: root ( TN( T ) 1 T ) TN [10, c.24] (6.36) Найденное значение температуры верха Т = 276.2 К Расчет доли отгона в точке ввода сырья Давление в месте ввода сырья, DKF, определим как среднеарифметическое между давлением верха и низа колонны 6.37: DKF DKV DKN 2 [10, c.25] (4.37) где DKV - давление на верху колонны, атм. DKN - давление в низу колонны, атм. DKF = 25.11 атм. Питание поступает в колонну при температуре Т = 265.5 К Найдем давление насыщенных паров компонентов при данных условиях по формуле 4.19: 18.997168 P 31.744404 4.561054 Определяем долю отгона в месте ввода сырья методом подбора, по уравнению изотермы парожидкостного потока 4.38: OI ( e) 3 ci i1 Pi 1 e 1 DKF [10, c.26] (4.38) где с - мольный состав питания, мол. доли; P i - давление насыщенных паров, атм.; DKF - давление в колонне в месте ввода сырья, атм. Решаем это уравнение графическим методом в программе Mathcad, представленным на рисунке 4.4 OI ( e) 1 1 0.9 0.1 0.2 e Рисунок 4.4 - Определение доли отгона в точке ввода сырья Зададимся приближенным значением доли отгона е = 0 Находим долю отгона по соотношению 4.31: Найденное значение доли отгона в блоке конденсации е = 0 Состав жидкой фазы на тарелке питания, XFi, мол. доли найдем по формуле 4.39, данные по которому приведены в таблице 4.8: XFi ci Pi 1 e 1 DKF [10, c.28] (4.39) где с - мольный состав питания, мол. доли; P i - давление насыщенных паров, атм.; DKF - давление в колонне в месте ввода сырья, атм.; е - мольная доля отгона в месте ввода сырья. Состав паровой фазы на тарелке питания, YFi, мол. доли найдем по формуле 4.40, данные по которому приведены в таблице 4.8: YFi Pi DKF XFi [10, c.29] (4.40) где - P i - давление насыщенных паров, атм.; DKF - давление в колонне в месте ввода сырья, атм.; XFi -состав жидкой фазы на тарелке питания, мол. доли. Таблица 4.8– Составы паровой и жидкой фазы на тарелке питания Компоненты XFi, мол. доли YFi, мол. доли 1 2 3 Этан 0.2081 0.15744 Этилен 0.7858 0.993419 Пропилен 0.0061 0.001108 Расчет числа тарелок в колонне Расчет коэффициентов относительной летучести компонентов по отношению к тяжелому ключевому компоненту, по формуле 4.41: Ai Pi P3 [10, c.30] где P i - давление насыщенных паров i-го компонента, атм. (4.41) Р3 - давление насыщенных паров тяжелого ключевого компонента, атм. 4.165083 A 6.959884 1 Минимальное число тарелок в укрепляющей секции найдем по формуле 4.42: y1 c2 y c 2 1 Nmin1 A1 log A2 log [10, c.31] (4.42) где у1 - концентрация ЛКК в верхнем продукте; у2 - концентрация ТКК в верхнем продукте; с1 – концентрация ЛКК; с2 – концентрация ТКК; А1 - коэффициент относительной летучести ЛКК; А2 - коэффициент относительной летучести ТКК. Nmin1 12.650032 Минимальное число тарелок в отгонной секции найдем по формуле 4.43: x2 c1 x1 c2 Nmin2 A1 log A2 log [10, c.31] (4.43) где х3 - концентрация легкого ключевого компонента в кубе; х7 - концентрация тяжелого ключевого компонента в кубе. Nmin2 7.081209 Общее минимальное число тарелок в колонне равна сумме минимального числа тарелок в верхней и нижней частях колонны 4.44: Nmin Nmin1 Nmin2 [10, c.32] (4.44) где Nmin2 - минимальное число тарелок в нижней части колонны; Nmin1 - минимальное число тарелок в верхней части колонны. Nmin 19.731241 Расчет минимального и оптимального (рабочего) флегмового числа по методу Андервуда. Для расчета минимального флегмового числа необходимо методом подбора определить параметр , для которого выполняется условие: ( 1.01 1.11 9) Параметр является корнем уравнения 4.45: F i ci Ai A i [10, c.33] где Аi - коэффициент относительной летучести i-го компонента; c - мольный состав сырья, молю доли; - параметр. Определение параметра представлена на рисунке 4.5 F e 0.1 0 4.5 4.55 (4.45) Рисунок 4.4 - Определение параметра Зададимся приближенным значением параметра = 4.548 Находим долю отгона по соотношению 4.46: root F e [10, c.34] (4.46) Найденное значение параметра равно = 4.548 Найденное значение параметра составляет 4.548, путем подстановки которого в выражение 4.47 вычисляется значение минимального флегмового числа 3 yi Rmin Ai i 1 [10, c.35] (4.47) где Аi - коэффициент относительной летучести i-го компонента; у - мольный состав дистиллята, мол. доли; - параметр. Rmin = 5.688628 Вычисление оптимального (рабочего) флегмового числа, R, ведем по формуле 4.48: R 1.35 Rmin 0.35 [10, c.35] (4.48) где Rmin - минимальное флегмовое число. R = 8.029648 Вычисление минимального и оптимального парового числа Вычисление минимального парового числа, Smin, производим по формуле 4.49: 3 Smin i1 Aixi [10, c.36] Ai (4.49) где Аi - коэффициент относительной летучести i-го компонента; х - мольный состав кубового продукта, мол. доли; - параметр. Smin 1.517503 Мольный расход сырья равен F = 231.1 кмоль/ч Мольный расход верхнего продукта равен Dg = 177.668 кмоль/ч Мольный расход кубового остатка равен W = 54.431 кмоль/ч Вычисление рабочего парового числа, Srab, ведем по формуле 4.50: R Srab Dg W ( 1 e) F F W F [10, c.36] (4.50) где R - рабочее флегмовое число; Dg - мольный расход верхнего продукта, кмол./ ч; F - мольный расход сырья, кмоль/ч; W - мольный расход кубового остатка, кмоль/ч; е - мольная доля отгона в месте ввода сырья. Srab 29.455284 Определение необходимого числа тарелок Оптимальное число тарелок в укрепляющей части колонны определяется по формуле 4.51: Nopt1 1.7 Nmin1 0.7 [10, c.37] (4.51) где Nmin1 -минимальное число тарелок в укрепляющей части колонны Nopt1 22.205055 Оптимальное число тарелок в отгонной части колонны определяется по формуле 4.51: Nopt2 1.7 Nmin2 0.7 [10, c.37] (4.51) где Nmin2 - минимальное число тарелок в отгонной части колонны Nopt2 12.738056 Общее число тарелок в колонне, как сумма числа тарелок в отгонной и укрепляющей частях 4.52: N Nopt1 Nopt2 [10, c.38] (4.52) где Nopt1 - минимальное число тарелок в укрепляющей части; Nopt2- минимальное число тарелок в отгонной части. N 34.94311 С учетом КПД тарелок ɳ=0.5: Получим действительное число тарелок 4.53: Nreal N [10, c.38] (4.53) где - N - общее число тарелок в колонне; - КПД тарелок. Nreal 69.886221 Принимаем число тарелок N = 70 Расчет диаметра колонны Далее последовательно определим все коэффициенты, необходимые для расчета диаметра, соответственно для верхнего и нижнего сечения колонны. Мольный расход паров с верха колонны, кмоль/ч, найдем по формуле 4.25: V1mol = 1598.31 кмоль/ч Мольный расход паров с верха колонны, кмоль/ч, найдем по формуле 4.54: V2mol = W * Srab [10, c.40] где W - количество кубового остатка, кмоль/ч; (4.54) Srab - рабочее паровое число. V2mol = 1603.28 кмоль/ч Плотность компонентов кг/м3 ρ1, ρ2 представлены в матричном виде: 115.12 1 121.41 651 60.732 2 63.065 530 Плотность жидкой фазы в верхней части колоны, V, найдем по формуле 4.55: 3 V YPKi1i [10, c.41] (4.55) i1 где YPK i - мольный состав компонентов с верха колонны, мол. доли; ρ1 - плотность компонентов. V 121.768124 кг/м3 Плотность жидкой фазы в нижней части колоны, N, найдем по формуле 4.56: 3 N xi2i i1 [10, c.41] где xi – мольный состав компонентов с низу колонны, мол. доли. N 73.038812 кг/м3 (4.56) Средняя молекулярная масса паровой фазы в верхней части колонны, MMV, 4.57 ,кг/кмоль: 3 MMV MiYPK i [10, c.42] (4.57) i1 где YPK i - мольный состав компонентов с верха колонны, мол. доли; М - молярная масса, кг/кмоль. MMV 28.009414 кг/кмоль Плотность паров в верхней части колонны, gV, 6.58 , кг/м3: gV MMV273 DKV 22.4 TV1.013 [10, c.43] (4.58) где MMV - средняя молекулярная масса паровой фазы в верхней части колонны, кг/кмоль; DKV - давление в верхней части колонны, атм; TV - температура в верхней части колонны, К. gV 32.919065 кг/м3 Средняя молекулярная масса паровой фазы в нижней части колонны, MMN, 4.59 ,кг/кмоль: 3 MMN Mixi [10, c.42] i1 где xi - мольный состав компонентов с низу колонны, мол. доли; М - молярная масса, кг/кмоль. MMN 30.1302 кг/кмоль Плотность паров в нижней части колонны, gN, 4.58, кг/м3: (4.59) gN MMN 273 DKN 22.4 TN 1.013 [10, c.43] (4.58) где MMN - средняя молекулярная масса паровой фазы в нижней части колонны, кг/кмоль; DKN - давление в нижней части колонны, атм.; TN - температура в нижней части колонны, К. gN 33.218487 кг/м3 Коэффициенты сжимаемости паров верхнего и нижнего потока, на основе справочных данных Z1=1, Z2=1: Секундный объем паров в верхней части колонны, V1sek, 4.60, м3/с: V1sek 22.4 V1mol TVZ1 3600 273 DKV [10, c.44] (4.60) где V1mol - количество паров проходящее через верхнее сечение колонны, кмоль/ч; Z1 - коэффициент сжимаемости паров верхнего потока; TV - температура в верхней части колонны, К; DKV - давление в верхней части колонны, атм. V1sek 0.372911 м3/с Секундный объем паров в нижней части колонны 4.61, м3/с: V2sek 22.4 V2mol TN Z2 3600 273 DKN [10, c.44] где V2mol - количество паров проходящее через нижнее сечение колонны, кмоль/ч; Z2 - коэффициент сжимаемости паров нижнего потока; (4.61) TN - температура в нижней части колонны, К; DKN - давление в нижней части колонны, атм. V2sek 0.398767 м3/с Введем коэффициент, зависящий от числа тарелок, принимается для расстояния между тарелками 0,6 м равным К1=600: Допустимая скорость паров в верхней части колонны, ULV по формуле 4.62, м/с: ULV 0.305 V gV Kl 3600 gV [10, c.46] (4.62) где Kl - коэффициент, зависящий от числа тарелок; V - плотность жидкой фазы в верхней части колонны, кг/м3; gV- плотность паров в верхней части колонны, кг/м3. ULV = 1.85512 м/с Диаметр верхней части колонны, DkV, определим по формуле 4.63, м: DkV V1sek 0.785 ULV [10, c.47] (4.63) где V1sek - секундный объем паров в верхней части колонны, м3/с; ULV - допустимая скорость паров в верхней части колонны, м/с. DkV 1.602441 м Принимаем диаметр верхней части колонны DkV = 1600 мм. Допустимая скорость пара в нижней части колонны 4.64, м/с ULN 0.305 N gN Kl 3600 gN [10, c.46] где Kl - коэффициент, зависящий от числа тарелок; (4.62) N - плотность жидкой фазы в нижней части колонны, кг/м3; gN - плотность паров в нижней части колонны, кг/м3. ULN = 0.195 м/с Диаметр нижней части колонны по формуле 4.63, м DkN V2sek 0.785 ULN [10, c.47] (4.63) где V2sek - секундный объем паров в нижней части колонны, м3/с; ULN - допустимая скорость паров в нижней части колонны, м/с. DkN 1.614016 м Принимаем диаметр нижней части колонны DkN = 1600 мм. Расчёт высоты ректификационной колонны Число тарелок в верхней (укрепляющей) части колонны NU = 44: Число тарелок в нижней (отгонной) части колонны NO = 26: Расстояние между тарелками – a = 400 мм: Высота крышки h1, мм, можно определить по формуле 4.64: h1 0.5 DkV [10, c.48] (4.64) где - DkV - диаметр верхней части колонны, мм. h1 800 мм Расстояние от верхней тарелки до сварного шва h2, мм, по формуле 4.65: h2 3a h2 1200 мм [10, c.48] (4.65) Высота укрепляющей и отгонной части колонны h3 и h5 соответственно в мм, по формуле 4.66: h3 ( NU 1) a [10, c.48] (4.66) [10, c.48] (4.66) h3 17200 мм h5 ( NO 1)a h5 10000 мм Высоту места ввода сырья h4, примем равной 1000 мм: Расстояние от нижней тарелки до зеркала жидкости в кубе колонны h6, примем 1500 мм: Высота кубовой части h7, примем 1000 мм: Высота днища h8, мм, по формуле 4.67: h8 0.5 DkN [10, c.48] (4.67) где DkN - диаметр нижней части колонны, мм. h8 800 мм Общая высота колонны H, мм, как сумма 4.68: 8 H hi i1 H 33500 мм [10, c.48] (4.68) Расчет теплового баланса колонны Q5 Q1 Q3 Q6 Q2 Q4 Q1 - тепло, поступающее с питанием Q2 - тепло, поступающее с греющим пропиленом Q3 - тепло, поступающее с флегмой Q4 - тепло, уходящее с кубовой жидкостью Q5 - тепло, уходящее с парами этилена Q6 - тепло из окружающей среды Рисунок 4.5 - Схема тепловых потоков Исходные данные для расчета: - питание заходит в колонну в виде жидкости; - теплоносителем в кипятильнике является пропилен с температурой 276К; - тепло, заходящее в колонну равно количеству тепла, поступающего с теплоносителем в кипятильник. Теплоемкости углеводородов, кДж/кг*К , приведены в виде матрицы: 2.395 C1 1.69 2.026 Переводим молярные доли потоков колонны в массовые доли с помощью формул 4.69 - 4.73: ci Mi cmi 3 [10, c.50] (4.69) ciMi i1 YPKmi YPK iMi 3 (5.68) YPK iMi [10, c.50] [10, c.48] (4.70) (5.68) i1 X1mi X1i Mi 3 X1iMi [10, c.50] (4.71) i1 xmi xi Mi 3 xiMi [10, c.50] (4.72) i1 Массовые доли потоков приведены в таблице 4.9 Таблица 4.9 – Массовые доли потоков колонны К-21 Компоненты Сырье сmi, Верх Флегма Xli, масс. доли колонны масс. доли YPKi, масс. доли Этан 0.21904 0.000701 0.000735 Этилен 0.771971 0.998253 0.998107 Пропилен 0.008989 0.001046 0.001158 Массовый расход сырья, F в кг/ч, по формуле 4.73: Куб. остаток Xmi, масс. доли 0.882072 0.081964 0.035964 3 Fm F ciMi [10, c.52] (4.73) i1 где сi - мольная доля компонента в сырья, мол. доля; Мi - молярная масса компонента, кг/кмоль; F - мольный расход сырья , кмоль/ч. Fm 6586.71976 кг/ч Массовый расход паров с верха колонны, PKm в кг/ч, по формуле 4.74: 3 PKm PK YPK iMi [10, c.52] (4.74) i1 где YPK i - состав паров с верха колонны, мол. доля; Мi - молярная масса компонента, кг/кмоль; PK - мольный расход паров с верха колонны, кмоль/ч. PKm 44767.726584 кг/ч Массовый расход флегмы, FLm кг/ч, 4.75: 3 FLm FL X1iMi [10, c.52] i1 где - X1i - состав флегмы, мол. доли; Мi - молярная масса компонента, кг/кмоль; FL - мольный расход флегмы, кмоль/ч. FLm 39794.815886 кг/ч Массовый расход кубового остатка Wm, кг/ч, 4.76: (4.75) 3 Wm W xiMi [10, c.52] (4.76) i1 где - xi - состав кубового остатка, мол. доли; Мi - молярная масса компонента, кг/кмоль; W - мольный расход кубового остатка, кмоль/ч. Wm 1640.016916 кг/ч Средние удельные теплоёмкости потоков, кДж/кг*К, найдем по формулам 4.77 – 4.80: 3 Cf C1icmi [10, c.53] (4.77) i1 Cf 1.847444 кДж/кг*К 3 Cy C1iYPKmi [10, c.53] (4.78) i1 Cy 1.690846 кДж/кг*К 3 Cw C1ixmi [10, c.53] (4.79) i1 Cw 2.323945 кДж/кг*К 3 CFL C1iX1mi [10, c.53] (4.80) i1 CFL 1.690907 кДж/кг*К Средняя удельная теплота парообразования питания и дистиллята находится исходя из аддитвивности теплот парообразования компонентов, составляющих смесь, кДж/кг: 486 R' 482 440 Средняя удельная теплота парообразования сырья. по формуле аддитивности 4.81: 3 r1 R'icmi [10, c.54] (4.81) i1 где R' i - теплота парообразования соответствующего компонента; cmi - состав сырья, масс. доли. r1 482.498625 кДж/кг Средняя удельная колонны, r, кДж/кг 4.82: 3 r теплота парообразования R'iYPKmi верхнего [10, c.54] продукта (4.82) i1 где R' i - теплота парообразования соответствующегокомпонента; YPKmi - состав верхнего продукта, масс. доли. r 481.958869 кДж/кг Мольная доля отгона в точке ввода сырья е = 0 Температура в месте ввода сырья Т=265.5 К Массовая доля отгона в месте ввода сырья, em, находится по формуле 4.83 3 em e YFiMi i1 3 i1 [10, c.56] ciMi (4.83) где сi - мольная доля компонента в сырья, мол. доли; Мi - молярная масса компонента, кг/кмоль; е - мольная доля отгона в точке ввода сырья; YFi - состав паровой фазы на тарелке питания. em = 0 Таким образом, можем определить теплоты приходящие с соответствующими потоками. Теплота, приходящая с сырьем, кДж/ч, по формуле 4.84: Qf FmCf T F emr1 [10, c.57] (4.84) где Fm - массовый расход сырья, кг/ч; Cf - средняя удельная теплоемкость сырья, кДж/кг*К; em - массовая доля отгона в точке ввода сырья; Т - температура в месте ввода сырья, К; F - мольный расход сырья, моль/ч; r1 - средняя удельная теплота парообразования сырья, кДж/кг. Qf 3230761.738 кДж/ч Теплота, уходящая с кубовым остатком, кДж/ч, по формуле 4.85: Qw WmCwTN [10, c.57] (4.85) где Wm - массовый расход кубового остатка, кг/ч; Cw - средняя удельная теплоемкость кубового остатка, кДж/кг*К; TN - температура в низу колонны, К. Qw 1052673.218 кДж/ч Теплота, уходящая с парами с верха колонны, кДж/ч, по формуле 4.86: Qy PKm( r Cy TV) [10, c.57] где PKm - массовый расход паров с верха колонны, кг/ч; (4.86) Cy - средняя удельная теплоемкость паров с верха колонны, кДж/кг*К, TV - температура на верху колонны, К; r - средняя удельная теплота парообразования верхнего продукта, кДж/кг. Qy 40878297.453 кДж/ч Теплота, приходящая с флегмой, кДж/ч, по формуле 4.87: Qr FLmCFL TV [10, c.57] (4.87) где FLm - массовый расход флегмы, кг/ч; CFL - средняя удельная теплоемкость флегмы, кДж/кг*К; TV - температура верха колонны, К. Qr 38040264 кДж/ч Тепловая нагрузка на кипятильник, кДж/ч, 4.88: Q2 Qy Qw ( Qr Qf ) [10, c.58] (4.88) Q2 659944.933 кДж/ч Энтальпия пропилена подаваемого в кипятильник Энт=362.2 кДж/кг. Количество пропилена-теплоагента подаваемого в кипятильник, кг/ч, 4.89: G1 Q2 Энт [10, c.59] (4.89) где Q2 -количество тепла которое необходимо подвести в кипятильник; Энт - энтальпия пропилена, кДж/кг. G1 1822.046 кг/ч Средняя удельная теплота парообразования кубового остатка R2, кДж/кг, 4.90: 3 R2 R'ixmi i1 [10, c.54] (4.90) где R' i - теплота парообразования, кДж/ч; xmi - состав кубового продукта, масс доли. R2 484.018 кДж/ч Количество кубового остатка подаваемого в кипятильник, кг/ч, по формуле 4.91: Q2 G2 [10, c.59] (4.91) R2 где Q2 - количество тепла которое необходимо подвести в кипятильник R2 - средняя удельная теплота парообразования кубового остатка. G2 1363.472 кг/ч