АНАЛИТИЧЕСКИЙ ОБЗОР РАЗРАБОТАННЫХ И РЕАЛИЗОВАННЫХ РАСПЛАВОВ ФИЛЬЕРНЫМ СПОСОБОМ

реклама

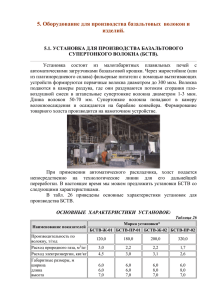

1 АНАЛИТИЧЕСКИЙ ОБЗОР РАЗРАБОТАННЫХ И РЕАЛИЗОВАННЫХ В РФ ТЕХНОЛОГИЙ ПРОИЗВОДСТВА ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ РАСПЛАВОВ ФИЛЬЕРНЫМ СПОСОБОМ ВАСЕКИН В.В., ПЕРЕЛЬМАН С.Л., УЛЫБЫШЕВ В.В. ФГУП «НПК «Суперметалл», Москва, Россия Исторически разработкой технологий производства волокон из базальтовых расплавов фильерным способом во второй половине XX столетия занимался Украинский филиал НПО "Стеклопластик". Это было вызвано тем, что именно на территории Украины расположены большие месторождения базальтов, по своим свойствам пригодные для использования в качестве сырья при производстве волокон фильерным способом. Базальтовые расплавы, в отличие от серийно используемых расплавов стекол, имеют следующие особенности: базальтовые расплавы совершенно черные и поэтому практически нетеплопрозрачные и, при наличии соответствующих граничных условий, склонны к созданию больших градиентов температуры как по глубине, так и по длине выработочных каналов; базальтовые расплавы имеют относительно более высокие значения температуры верхнего предела кристаллизации Тs / 1260 - 1320 °С в лучшем случае/ и относительно более низкие значения вязкости на уровне температуры верхнего предела кристаллизации / 380 - 400 пуаз в лучшем случае/; базальтовые расплавы имеют белее крутую зависимость вязкости от температуры в выработочном интервале температур выше температуры верхнего предела кристаллизации; у базальтовых расплавов существенно выше как скорость образования центров кристаллизация, так и скорость роста кристаллов. С технологической точки зрения все эти свойства являются негативными и затрудняют создание технологии и оборудования для массового производства волокон из базальтовых расплавов фильерным способом. Украинским филиалом НПО "Стеклопластик" в указанный период были созданы и реализованы в промышленности 2 технологических процесса производства волокон из базальтовых расплавов фильерным способом: 1. Технология производства базальтового супертонкого волокна методом раздува первичных волокон потоком раскаленных газов. 2. Технология производства непрерывного базальтового волокна. В обоих этих процессах в связи с особыми вышеперечисленными свойствами базальтовых расплавов основным предметом разработки, определяющим технический уровень технологии и возможность ее дальнейшего совершенствования и развития является главный узел, а именно выработочный канал фидера и фильерный питатель. В обоих разработанных Украинским филиалом НПО "Стеклопластик" процессах этот главный узел - выработочный канал фидера и фильерный питатель выполнен в двух вариантах. В первом варианте щелевой фильерный питатель установлен в выработочном канале такой конструкции, в котором общий уровень расплава над фильерной пластиной не превышает 30 - 40 мм. Однако, из теории формования волокна фильерным способом хорошо известно, что при столь малом значении гидростатического давления расплава над фильерной пластиной невозможно обеспечить стабильный во времени процесс формования волокна, тем более такой процесс непригоден для получения непрерывных тонких текстильных волокон при больших скоростях вытягивания. Увеличить же уровень расплава в целях стабилизации процесса формования в рассматриваемой конструкции основного узла 2 не представляется возможным, так как при этом возникает и быстро нарастает градиент температуры по длине фильерной пластины, что приводит к полному нарушению процесса формования. Во втором варианте используется известная конструкция струйного фильерного питателя, состоящая из двух, отдельно обогреваемых частей - струйной трубки и собственно фильерного питателя. Эта конструкция обеспечивает работоспособность при больших гидростатических давлениях расплава над фильерной пластиной, но одновременно имеет следующие недостатки. Во-первых, суммарный вес фильерного питателя больше, чем в щелевом исполнении в 2,0 - 2,5 раза. Во-вторых, существенно усложняется конструкция узла фильерного питателя, усложняется схема и оборудование для его обогрева, для контроля и управления технологическим процессом. В-третьих, увеличивается расход электроэнергии. Наконец, в-четвертых, и самое главное, сам принцип подачи расплава в фильерный питатель в одной точке создает существенные трудности в достижении равномерной температуры расплава по длине фильерного питателя. Эти трудности тем больше, чем больше габариты фильерного поля, вследствие чего создание фильерных питателей с большим числом фильер в струйном варианте исполнения весьма проблематично. Именно эти технические аспекты, имеющие место в обоих вариантах конструктивного исполнения основного технологического узла - выработочного канала фидера и фильерного питателя - и являются, причиной того, что на основе этих конструкций до сих пор не могло быть создано массовое производство базальтового волокна фильерным способом. В настоящее время ситуация несколько изменилась. В период с 1998 по 2004 год сотрудниками НПК «Суперметалл» в содружестве с НЗСВ был проведен ряд работ, которые позволили преодолеть вышеуказанные трудности. На основе глубокого анализа теплообменных процессов, протекающих в системе ВЫРАБОТОЧНЫЙ КАНАЛ – ФИЛЬЕРНЫЙ ПИТАТЕЛЬ – ОКРУЖАЮЩАЯ СРЕДА - были разработаны основные теоретические принципы организации технологии выработки волокон фильерным способом из щелевых фильерных питателей для маловязких и нетеплопрозрачных расплавов. Результаты этих разработок были изложены в докладах и материалах конференций по базальтовым волокнам в Казани и по изделиям и технологиям с драгоценными металлами в Берлине /расшифровать/. На основе этих разработок создана новая конструкция основного технологического узла для формования волокон из базальтовых расплавов фильерным способом - выработочный канал фидера и узел щелевого фильерного питателя. Эта конструкция работоспособна при уровне расплава над фильерной пластиной до 150 мм, что обеспечивает стабильное во времени ведение процесса формования волокна, в том числе и при высоких скоростях вытягивания. Оригинальное исполнение выработочого канала и система его отопления позволяют достичь высокой равномерности температуры расплава по длине фильерного питателя, вследствие чего возможность увеличения числа фильер ограничивается только трудностями, связанными с организацией процесса формования в подфильерной зоне. При этом вес фильерного питателя в 2,0 - 2,5 раза ниже, чем вес аналогичного фильерного питателя в струйном исполнении, а расход электроэнергии на его обогрев существенно ниже. Значительно упрощается конструкция узла фильерного питателя и систем его жизнеобеспечения. На основе конструкции основного узла была созданы 3 вида установок по производству базальтовых волокон фильерным способом: 1. Установка по производству непрерывного базальтового моноволокна БШВ22 способом воздушного вытягивания. Волокно применяется при изготовлении глушителей автомобилей. 3 2. Установка по производству базальтового супертонкого волокна БСТВ способом раздува первичных волокон потоком горячих газов. Волокно используется в качестве теплозвукоизоляции в условиях повышенной по 700° С температуры и в средах, требующих повышенной химстойкости. 3. Установка по производству базальтового непрерывного волокна НБВ. Волокно используется для текстильной переработки и при производстве ровингов.