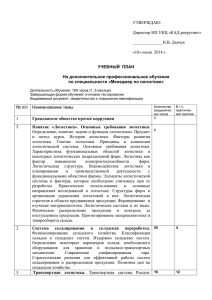

федеральное агентство по образованию российской

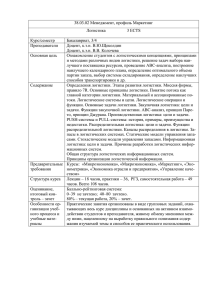

реклама