Инвестиционный проект - Администрация Камызякского района

реклама

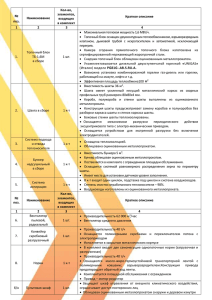

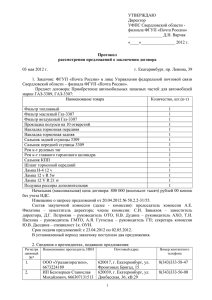

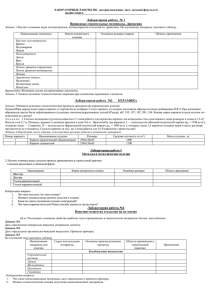

Инвестиционный проект строительства завода по производству керамических строительных материалов годовой мощностью 30 миллионов штук полнотелого кирпича нормального формата и 30 миллионов керамических блоков в год в МО Чаган, Камызякский район , Астраханской области. Сегментация потребительского сектора по группам потребителей и особенностям строительства. Основными потребителями строительного кирпича являются строительные организации, осуществляющие жилищно-гражданское, промышленногражданское и иные виды строительства, а также частные индивидуальные застройщики. Для строительных организаций производимым товаром являются готовые жилые, гражданские, промышленные здания и специальные сооружения, построенные под определенный заказ того или иного заказчика. Спрос на строительный кирпич по группам потребителей в зависимости от назначения строящихся зданий может быть распределен следующим образом (см. рис. 1) Прочие здания непромышленного назначения (банки, офисы, торговые центры и т.д.) – 20% Здания промышленного назначения – 5% Жилые дома – 67% Объекты социальной сферы (школы, больницы, детские сады и т.д.) – 8% Рис. 1. Структура распределения спроса на строительный кирпич по группам потребителей в зависимости от назначения строящихся зданий. Самый обширный сегмент рынка строительного кирпича – это жилищное строительство. Распределение спроса на строительный кирпич по видам застройки в жилищном строительстве России может быть представлено следующим образом (см. рис. 2): Пригородное строительство – 21% Городское строительство – 52% Сельское строительство – 27% Рис. 2. Распределение спроса на строительный кирпич по видам жилищного строительства. 1 Структура удовлетворения спроса по разновидностям кирпича Строительный кирпич при экономическом анализе структуры спроса и производства традиционно относят к группе «Стеновые материалы (без стеновых железобетонных панелей)», объемы производства и распределения которых измеряются в штуках условного кирпича. Стеновые материалы, и в том числе строительный кирпич, производятся во всех краях, областях и республиках России. Общее количество предприятий, производящих стеновые материалы, превышает 4000, включая как крупные и средние, так и малые предприятия. Строительный кирпич производится более чем на 830 предприятиях. Распределяются эти предприятия равномерно по всей территории страны. Объемы экспорта и импорта стеновых материалов незначительны (по строительному кирпичу, например, доля которого в общем объеме стеновых материалов составляет более 80%, экспорт и импорт составляют доли процента от общероссийского объема производства). Поэтому структура спроса на эту продукцию в целом по России близка к структуре производства. Структура спроса на стеновые материалы в целом по РФ, а также доля в этом спросе регионов европейской части представлены на рис. 3-4. Стеновые мелкие блоки из ячеистого бетона – 3,4% Стеновые мелкие блоки – 2% Стеновые крупные бетонные и силикатные блоки – 11% Кирпич строительный – 82,45% Стеновые блоки из природного камня – 1% Прочие стеновые материалы – 0,15% Рис. 3. Структура спроса на стеновые материалы по видам продукции (без стеновых ж/б панелей) по европейской части России Кирпич производственный с использованием углесодержащих отходов – 1% Силикатный и шлаковый кирпич – 39% Кирпич керамический – 60% Рис. 4. Структура спроса на строительный кирпич по видам сырья в европейской части России 2 В дополнение к приведенной сегментации спроса на строительный кирпич следует указать, что для России в целом доля эффективных видов кирпича (кирпичи и камни, пустотелые и полнотелые, плотностью не более 1600 кг/м3 керамические и силикатные) от общего объема составляет 11,4%; доля лицевого кирпича керамического и силикатного) в общем объеме равна 5%. Для районов европейской части России доля лицевого кирпича в структуре спроса на строительный кирпич составляет 6%, а доля эффективных видов кирпича (кирпичи и камни, пустотелые и полнотелые, плотностью не более 1600 кг/м3 керамические и силикатные) составляет 14% от общего объема. Ситуация на рынке кирпича в РФ Производство кирпича в России осуществляют около 1000 предприятий, одними из наиболее крупных среди которых являются: ЗАО «Воронежский комбинат стройматериалов», «Голицынский кирпичный завод» (Московская область), ООО «Группа «Ленстройреконструкция» (ЛСР) (СанктПетербург), ОАО «Казанский завод силикатных стеновых материалов» (Республика Татарстан), ЗАО «Победа-Кнауф» (Санкт-Петербург), «Ревдинский кирпичный завод», принадлежащий Уральской горно-металлургической компании (Свердловская область). Динамика производства кирпича в РФ Год Производство, млрд.шт.усл.кирпича в % к предыдущему году 2002 10,8 2003 10,5 96,9 2004 10,5 100,5 2005 10,8 100,1 2006 10,7 97,5 2007 11,4 101,4 2008 11,3 98,9 Как видно из таблицы производство кирпича в РФ стагнирует. При этом, характеризуя основные тенденции спроса на строительный кирпич на российском рынке, необходимо отметить, что, несмотря на расширение использования, других стеновых материалов в строительстве, в частности – железобетонных изделий, спрос на кирпич сохраняется на стабильно высоком уровне. Динамика ввода жилых домов в РФ Год Общая площадь, млн.кв.м. в % к предыдущему году 2002 32,0 2003 30,3 94,6 2004 31,7 104,6 2005 33,8 106,6 2006 36,4 107,6 2007 41,0 112,6 2008 43,6 106,3 Объем ввода зданий из мелких блоков (кирпича, бетонных вибропрессованных, пенобетонных и др.) составляет более половины всех возводимых домов. Это объясняется в первую очередь сложившимся у потребителя мнением, что кирпич наиболее долговечный, экологичный и традиционный материал для малоэтажного индивидуального дома, а так же отсутствием на рынке в достаточном объеме заменяющих кирпич строительных материалов. Дома смешанных архитектурных систем составляет в настоящее время около 10%. Сырьевая база для развития производства стеновых материалов имеется практически в любом регионе страны. Значительные запасы сырья обеспечивают возможность увеличения выпуска продукции в регионах, где сохраняется дефицит по стеновым материалам. В некоторых регионах мощности заводов по стеновым материалам исчерпаны полностью и требуется ввод новых мощностей. 3 Для производства мелкоштучных стеновых изделий применяют местные широко распространенные сырьевые материалы и компоненты – глина, кварцевый песок, золы, шлаки, отходы добычи и обогащения твердого топлива, руд черных и цветных металлов и др. Для производства ячеистобетонных блоков используют также цемент, известь и песок. Керамических стеновых панелей для малоэтажного строительства в Южном регионе не производят. В 2008 году на предприятиях строительной индустрии в регионах России введено около 30 технологических линий по производству стеновых блоков общей мощностью более 800 тыс.м3. Одним из наиболее крупных будущих проектов является введеный в 2010 году в Свердловской области завод мощностью 30 млн. шт. керамического кирпича и 40 млн. шт. керамических блоков в год. За последние годы наблюдается устойчивая тенденция повышения спроса на мелкие ячеисто-бетонные блоки и керамические стеновые изделия. Из номенклатуры продукции заводов керамического кирпича особенно постоянным высоким спросом пользуется лицевой кирпич. Прогноз объемов производства стеновых материалов в период 2004-2012 гг. Наименование продукции, единица измерения 2004 г. факт 14791 Стеновые материалы, включая мелкие стеновые блоки, млн .шт. усл.кирпича 2005 г. факт 14994 2012 г. прогноз 27000-28000 Как видно из таблицы по оценке Госстроя РФ спрос на стеновые материалы в 2010 году увеличился до 27-28 млрд.шт.усл.кирпича. По данным Роскомстата мощность промышленных организаций по выпуску стеновых материалов в 2004 г. составила 66%. Таким образом, для достижения запланированных объемов производства в 2012 г. необходим ввод новых мощностей. Стабильным и перспективным покупателем стали индивидуальные застройщики и частные предприятия. Предприятия и организации частной собственности построили 750 тыс. квадратных метров жилья или 75% общего количества. Населением, за свой счет и с помощью кредитов построено жилых домов общей площадью 531,3 тыс. кв. метров. Кирпич – товар, который характеризуется растущим спросом; платежеспособность покупателей относительно устойчива. Емкость рынка в целом кирпича ( силикатного, керамического, облицовочного) определялась на основе данных об объемах продаж кирпича в 2008 году и темпов роста рынка за 1993-2004 год. При неизменной политической и экономической ситуациях в стране можно предположить, что темпы роста объемов продаж в 2005-2010 г.г. будут несколько выше указанной величины. Емкость рынка кирпича в Центральной части РФ Годы Объемы продаж, млн. шт. кирпича 1998 89,7 1999 128,6 2000 184,9 2005 191 2006 201,7 2007 223,5 2008 248,2 4 Производителей керамического облицовочного кирпича и керамических блоков на территории Брянской области нет. Таким образом, в Астраханской области и Южной части РФ сегмент рынка керамического кирпича и блоков не охвачен собственными производителями. Основное количество кирпича ввозится с территории Саратовской и Волгоградской областей, что делает его менее конкурентоспособным по цене. Значительные залежи высококачественных Промысловского месторождения Астраханской области и строительство на его базе нового кирпичного завода позволит также расширить регион продаж керамического кирпича и блоков в другие прилегающие районы Южного региона РФ, нуждающиеся в высококачественном лицевом керамическом кирпиче. Близлежащие регионы характеризуются на настоящий момент указанным ниже (рис.5) потреблением кирпича керамического. И также, как и в целом по стране в этих регионах наблюдается устойчивый рост спроса на качественную керамическую продукцию. Сибирские и Дальневосточные районы – 14,2% Северный район – 2,1% Северо-Западный район – 3,1% Уральский район – 14,5% Центральный район – 23,5% Северо-Кавказский район – 14% Волго-Вятский район – 7,0% Поволжский район – 15,1% Центрально-Черноземный район – 6,5% Рис.5. Распределение поставок кирпича отечественного производства по районам России. Несмотря на то, что приводятся данные 2008-2011 гг., ситуация в области с качественным кирпичом – не изменилась. Очевидно, что на сегодняшний момент и на обозримое будущее спрос на керамический кирпич высокого качества будет значительно превышать существующее предложение. Стратегия, нацеленная на вложение средств в строительство нового завода, имеет хорошую долгосрочную перспективу и соответствует как целям инициаторов и участников проекта, так и мировым тенденциям и приоритетам интересов потребителей Астраханской области и близлежащих областей этого региона. При этом, если реализовать на рынке керамические изделия не только как «кирпич», но как «кирпич в квадратных метрах», т.е. вкладываться в строительство жилья и строить его самим, то окупаемость вложений в строительство завода возрастает на порядок. 5 1.Введение Инвестиционный проект завода по производству керамический изделий годовой мощностью 30 миллионов штук полнотелого кирпича и 40 миллионов штук керамических блоков в год (60миллионов штук условного кирпича нормального формата NF) разработан на основе технического задания, коммерческого предложения фирм Италии АО « SACMI » , АО «ALPINA INDUSTRIALE» и исходных данных, разработанных Российскими организациями «КаспрыбПроект» и ООО «Стройпроект» г. Астрахань. 2.Характеристика сырьевой базы. 2.1. Сырьевая база. Месторождение «Промысловское» расположено в районе сёла Чаган Камызякского района , в 30 км к юго-западу от г. Астрахани . Полезная толща имеет линзовидную форму , горизонтальное залегание , приурочена к отложениям лихвинского горизонта четвертичной системы и представлена суглинками и глинами. Мощность полезной толщи изменяется от-14,3 м до -23,5 м. Балансовые запасы глинистого сырья по категории С2 составляют 2078 тысяча куб. м. Условия залегания полезного ископаемого предопределяет разработку месторождения открытым способом. В зависимости от мощности пород и технических параметров принятого оборудования, разработка ведется с разбивкой на следующее количество уступов: -уступ по почвенно-растительному слою; -уступ по вскрыше; - уступ по полезной толще. Разработку карьера намечается проводить по системе с перемещением пород вскрыши во внутренний отвал, а полезного ископаемого автосамосвалами на завод. Вскрышные породы на участках представлены почвенно-растительным слоем средней мощностью 0,2м и песками с прослоями глин мощностью до 4,3м. Среднегодовой объем вскрыши определяется, исходя из годовой производительности карьера по добыче и эксплуатационного коэффициента вскрыши и составил: 110,00 тыс.куб.м. х 0,51 куб.м./куб.м. = 56,1 тыс.куб.м. Снятие почвенно-растительного слоя будет производиться бульдозером, который используется на вспомогательных вскрышных и добычных работах. Основная вскрыша будет отрабатываться экскаватором и погрузчиком с погрузкой ее в автосамосвалы и вывозом во внутренний отвал. Рекультивация карьера будет осуществляться по мере заполнения выработанного пространства породами вскрыши для отведения под сельхозугодия, а борта – под лесопосадки. На рекультивации предусмотрено использовать бульдозер. Разработку полезной толщи предусматривается вести 1или 2 уступами. Уступы разрабатываются параллельными заходами. Производительность карьера по добыче приведена в таблице: Производительность Годовая Сменная Ед.изм. тыс.куб.м. куб.м. Количество единиц 110,00 300,00 6 Для выполнения указанных объемов добычных работ потребуются : Наименование кол-во м3 1. Ковшовый погрузчик Libher L586 2 plus2 – объем ковша 6 2. Гусеничный экскаватор Komatsu PC450/LC/LCHD-8 – объем ковша 3,1 м3 1 3. Грузовая автомашина Tatra 4 4. Гусеничный бульдозер Komatsu D65WX-16 - ширина отвала 3,86 м 1 1 При отработке отдельных участков с минимальными мощностями 0,7м предусмотрено использовать бульдозер в сочетании с экскаватором, что обеспечит сплошность разрабатываемого блока. Гидрогеологические условия на рассматриваемом месторождении благоприятные – отработка полезной толщи осуществляется выше уровня подземных вод на 8 м. Обводнение карьера возможно практически только за счет атмосферных осадков. Таким образом, местные скопления в карьере могут быть осушены передвижной мотопомпой импортного или отечественного производства типа МП-1600. Вопросы охраны недр решены за счет максимальной экономии площадей отчуждения под горные работы и отвалы, обоснованность потерь полезных ископаемых. Кроме того, подсчет запасов глинистого сырья при максимальном привлечении земель, неиспользуемых в сельскохозяйственном производстве. 2.2. Охрана окружающей среды При разработке месторождения будут оказывать негативное влияние на окружающую среду: - выделение в атмосферу пыли при работе оборудования и движении автотранспорта; - выделение в атмосферу газов от двигателей внутреннего сгорания; - загрязнение территории бытовым мусором и отходами, образующимися при техническом обслуживании оборудования. С целью снижения вредного влияния работ предусматриваются следующие мероприятия: - для снижения пылеобразования при экскаваторных и бульдозерных работах, а также при транспортировке горной массы в сухую погоду рекомендуется производить систематическое орошение водой забоев, автодорог, поверхность отвалов; - для устранения вредного влияния газовыделения от двигателей внутреннего сгорания рекомендуется оснастить дизельное оборудование приспособлением для нейтрализации газов. Заправку и смазку необходимо осуществлять вне зоны водосбора дождевых вод. По приведенным показателям, регламентируемым требованиями ГОСТ 17.5.1.-03-86 «Охрана природы. Земли. Классификация вскрышных и вмещающих пород для биологической рекультивации земель», плодородный слой почвы является пригодным для биологической рекультивации. Устанавливаемые данным стандартом возможные направления использования для биологической рекультивации отражены в таблице (см. таблицу к разделу). Снимаемый в процессе эксплуатации месторождения плодородный слой почвы, в соответствии с требованиями ГОСТ 17.4.3.02-85 «Охрана природы. Почвы. Требования к охране плодородного слоя при производстве земляных работ», до проведения рекультивационных работ должен быть сложен в бурты. Поверхность бурта и его откосы должны быть засеяны многолетними травами, если срок хранения плодородного слоя превышает 2 года. Под бурты должны быть отведены непригодные для сельского хозяйства участки или малопродуктивные угодья, на которых исключается подтопление, засоление и загрязнение промышленными отходами. 7 2.3.Основные данные результатов испытания сырья. Для испытания глинистого сырья участка «Промысловское» в лаборатории ООО «ИНКЕРАМ» , было доставлено 61 проба. Испытания и классификация сырья проведены согласно ГОСТ 21216.1-93; 21216.2-93; 21216.4-93 «Сырьё глинистое». Методы анализа. ГОСТ 9169-75 «Сырьё глинистое для керамической промышленности». Классификация. 2.3.1. Физико-механические испытания. По пластичности глинистое сырьё подразделяется следующим образом : - среднепластичная группа ( число пластичности от 15,2 до 20,4) – 15 проб; - умереннопластичная группа ( число пластичности от 7,1 до 14,5) – 31 проба; - малопластичная группа ( число пластичности от 3,5 до 7,0) – 14 проб; По гранулометрическому составу глинистое сырьё подразделяется следующим образом : - сренедисперсная группа (содержание частиц менее 1мкм от 40,2 до 53,2%) – 11 проб ; - низкодисперсная группа (содержание частиц менее 1мкм от 15,8 до 40,0%) – 36 проб ; - грубодисперсная группа (содержание частиц менее 1мкм от 10,2 до 14,9%) – 14 проб ; По количеству крупнозернистых включений пробы разделились на три группы : - к группе с низким содержанием относятся 38 проб (количество включений размером более 0,5мм от 0,05 до 0,9%) ; - к группе со средним содержанием относятся 9 проб (количество включений размером более 0,5мм от 1,07 до 4,15%) ; - к группе с высоким содержанием относятся 14 проб (количество включений размером более 0,5мм от 6,01 до 13,15%) ; В состав включений входят кварц , ожелезнённый материал , известковый материал , кремний , гранит . При воздействии на пробы соляной кислотой все пробы не вскипают. Результаты испытаний представлены в таблице. № проб 1 1-5 6-37 38-61 № скважин 2 Контроль 115-116 Контроль 117-126 Контроль 127-134 0,5-0,2 3 4.5 2.2 5.3 0,2-0,09 4 15.3 5.7 22.7 Гранулометрический состав Пластичность Содержание фракций, в % пределы 0,09-0,06 5 3.6 1.9 2.8 0,06-0,01 6 35.5 34.5 30.7 0,01-0,005 7 5.9 6.2 4.8 0,0050,001 8 4.2 9.0 5.1 менее0,001 9 31.0 40.5 28.6 Сумма % 10 100 100 100 верхний 11 28.4 38.4 25.2 нижний 12 16.5 20.8 14.8 число 13 11.9 17.6 10.4 По физико-механическим испытаниям все пробы глинистого сырья удовлетворяют требованиям ГОСТ 9169-75. 8 2.3.2. Химический состав глинистого сырья. № п/п Лабор. № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 171 7 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 Вх 57-1 Вх 57-2 Вх 57-3 Вх57-4 Вх 57-5 Вх57-6 Вх 57-7 Вх57-8 Вх57-9 Вх 12357-10 11957-11 Вх 111111111 Вх 57-12 111111111 Вх 57-13 1111 Вх57-14 115 Вх 57-15 Вх57-16 Вх 57-17 Вх 57-18 Вх 57-19 Вх 57-20 Вх 57-21 Вх 57-22 Вх 57-23 Вх 57-24 Вх 57-25 Вх 57-26 Вх 57-27 Вх 57-28 Вх 57-29 Вх 57-30 Вх 57-31 Вх 57-32 № СКВ. 117 116 119 120 121 121 121 123 123 119 115 116 126 126 126 126 126 127 127 128 128 128 129 129 130 130 130 133 133 134 117 117 № проб Интер. отбора.м SiO2 % 48 52 56 58 64 65 67 72 73 84 85 86 87 88 90 93 94 98 1D1 104 105 107 108 109 116 118 119 133 134 137 46 47 13,0-14,5 6,3-7,6 13,9-16,0 1,4-6,3 1,7-2,7 2,742 81,92 77,49 79,75 85,81 78,58 80,71 76.77 80,49 73.84 85,95 86,84 8534 8639 83,59 80,7273,23 75,81 79 ,26 77,26 80,16 77,35 77,25 84.33 78,00 85,81 78,68 74,22 81,50 71,53 85,82 72,04 74,56 7,0-9,0 6,7-8,7 8,7-10.7 1,0-5,1 1,9-4,0 4,6-5,5 0.6-3,0 5,0-9,7 12,0-14,9 17,5-19,7 19,7-21,1 10,4-12,5 17,4-19,5 5,3-6,3 6.3-9,4 12,5-14,8 0,7-6.3 63-9,4 3,0-7,3 9.3-13,0 13,0-18,5 2,0-5,3 5,3-8.7 0,9-4,0. 8,8-10,6 10,6-13,0 Al2О3 % 8,48 10,77 9.76 633 1031 9,43 11,08 9,56 12,76 6,27 5,88 6.29 6,10 5,49 12,60 11,17 10.36 10,51 9,39 10,71 10,34 6.70 6,13 6,20 9,76 11.65 8,24 13,72 6,38 13,55 11,99 Fе2 O3 Ист. % FеO % - - 1,57 2,15 4,37 3,64 230 2,72 3,25 1,63 2,42 3,76 2,47 4,11 _ 3,17 <0,20 <0,20 <0,20 0,24 <0,20 0,20 <0,20 <0,20 <0,2О <0^20 <0,20 <0,20 <0,20 <0,20 <0,20 0,24 0,36 0,20 <0,20 <0,20 0,20 0,24 <0,20 0,24 <0,20 0,20 0.36 0,20 0,20 <0,20 <0,20 0,20 МnО % MgO % СаО % Na2O % К2O % 0,01 0,02 0,02 0,03 0,02 0,02 0,01 0,02 0,02 0,03 0.04 0,04 0,03 0,04 0,02 0,02 0,02 0,02 0,02 0.02 0,02 0,01 0,04 0,04 0,04 0,02 0,01 0,02 0,02 0.04 0,02 0,01 0.59 0,40 0,51 0.43 0.42 0,43 0,26 0,43 0,39 0,43 0,34 0,43 0,52 0,43 0,28 0,.59 0,49 0,43 0,24 0,43 0.24 0.29 030 0,43 0,28 0,43 0,5 2,45 0,58 0,51 1,01 0,61 0,74 0,55 1,03 0,38 0,60 0,50 0,44 0,40 0,59 0,41 0.88 0,53 1,02 032 4,36 0,86 0,43 0,26 0,59 0,35 0j8? 0,56 0,43 0,24 0,75 0,64 0,43 0,26 0,72 0.60 0,60 0,52 0,28 0,24 , .0,27 0.44 0,44 0,43 0,20 0,52 0,35 0,38 0,32 0,37 1,45 1,.53 1,53 1,70 2,05 1,88 1.41 1,87 1,53 1,52 1.46 1,83 1,55 1,58 1,75 1,71 1,75 1,56 1,46 1.84 1,73 1,45 1,77 1,75 1,82 1,69 1.41 1,62 1,59 1,75 1,68 1.83 038 0,45 0,51 0,36 0,48 0.51 0,29 0,52 0,54 0,28 0,49 0,46 0,44 0,51 0,29 0,40 0.29 0,45 0.27 031 Р2О5 % 0,07 0,07 0,06 0,12 0.07 0,06 0,06 0,07 0.07 0.08 0,07 0,09 0,07 0.14 0.05 0,06 0,07 0,06 0,06 0,07 0,06 0,07 0,11 0,12 0,10 0,07 0,07 0,07 0,06 0,09 0.06 0,07 ТiO2 % 0.70 0.74 0,77 0,40 0,86 0,85 0,78 0.80 0,90 0,41 0,35 0.40 034 035 0,79 0,83 0,79 0,82 0,75 0,77 0,85 0.80 038 039 0,38 0,77 0,78 0,66 0,90 0,37 0.83 0,84 SO3 % П.П.П. % <0,10 <0.10 <0,10 <0,10 0,10 <0,10 О.10 2,95 4,17 3,78 1,88 3,67 3,17 4,57 2.86 4.99 1,92 1,71 1.98 1.77 2,95 3,13 4,97 4.40 3,88 4,53 3,14 3,99 4,05 1,97 5,42 1.79 4,10 5,18 3,34 5,75 1,64 631 536 <о,10 <0,10 <0,10 0.10 O.I0 <0,10 <0,10 <0.10 <0,l0 0,10 <0,10 <0,10 <0,10 <0,10 <0,10 <0,10 <0,10 <0,10 <0,10 <0,10 <0,10 <0,10 <0,10 0.10 <0,10 Н2O % 2,33 3,16 2,52 0,76 2,17 2,02 3.61 1,94 334 0,69 0,48 0,60 0,50 0,43 1.57 4,16 2,19 2,14 2,81 134 2,25 2,49 0,52 0,52 0,52 1,76 3,80 1,04 434 0,54 4,56 339 Fе2 O3 общ. %. 2,49 3,21 3,15 1,84 2,37 2,17 3.28 2,13 3,80 1,83 1,89 1,95 1,81 1,58 2,39 4,40 3,68 232 3,20 2,32 2.92 3,52 1,99 1,90 1,86 2,62 4,16 2,67 4,31 1,88 3,77 3,39 SiО2 своб. % 57,14 48,99 53,51 62,30 52,75 56.84 | 49,10 55,22 43,45 60,67 67,65 65,47 69,46 60,23 56,47 40,58 47,38 51,01 48,29 54,57 49,70 50,03 63,10 55,15 62,77 52,06 : 44.47 60,13 40,80 64,93 40,40 44,04 9 № п/п 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 SI 52 46 47 48 49 50 5I 52 55 56 57 58 59 60 61 Лабор. № Вх 57-33 Вх 57-34 Вх 57-35 Вх 57-36 Вх 57-37 Вх 57-38 Вт 57-39 Вх 57-40 Вх 57-41 Вх 57-42 Вх 57-43 Вх 57-44 Вх 57-45 Вх 57-46 Вх 57-47 Вх 57-48 Вх 57-49 Вх 57-50 Вх 57-51 Вх 57-52 Вх 57-46 Вх 57-47 Вх 57-48 Вх 57-49 Вх 57-50 Вх 57-51 Вх 57-52 Вх 57-55 Вх 57-56 Вх 57-57 Вх 57-58 Вх 57-59 Вх 57-60 Вх 57-61 № СКВ. 115 116 119 119 120 120 120 121 122 122 123 123 125 125 125 126 126 127 127 127 125 125 126 126 127 127 127 128 131 118 134 133 133 134 № проб Интер. отбора.м SiO2 % Al2О3 % 50 53 54 55 60 61 62 66 68 69 71 74 80 82 83 91 92 95 97 99 82 83 91 92 95 97 99 5 5-7 7 7,6-8,9 9,4-10,9 10,9-13,9 93-10,6 10.6-14,0 14.0-16,0 4,2-7,0 8.7-12,5 12,5-14,6 2,2-5,0 10,7-13,9 1,4-4,7 5,7-9,3 9,3-112 14,9-16,4 16,4-17,5 0,8-6,2 9,3-10,4 12.5-15,6 5,7-9,3 9,3-112 14,9-16,4 16,4-17,5 0,8-6,2 9,3-10,4 12.5-15,6 82,73 79.77 75,85 74,35 79.24 74,24 76,13 73.59 79,76 73,77 84.40 76,50 87,80 79,00 74,79 77,36 74,57 85,59 83,11 70,86 79,00 74,79 77,36 74,57 85,59 83,11 70,86 8,48 9,86 11,90 12,26 10,57 12.61 11,31 13,09 , 9,83 12,40 7,05 10,96 5,60 9,93 12,03 10,44 11,74 6,54 8,04 14,24 9,93 12,03 10,44 11,74 6,54 8,04 14,24 9,4-12,5 1,6-5,8 1,0-8,5 10,4-12,2 8,7-11,00 11,O-13,O 5,9-10,4 69,69 86,24 85,67 67,06 69,24 77,87 78f77 13,77 6.13 6,36 15,29 13.99 9,89 9,87 106 121 128 140 135 136 139 МnО % MgO % 2,88 2,80 3,32 3,36 2,88 2,80 3,32 3,36 <0,20 <0,20 0,20 0.24 <0,20 <0,20 <0,20 <0,20 0,20 <0,20 0.24 <0,20 <0j20 <0.20 0,24 0,20 0,30 <O,20 <0,20 0,20 <0.20 0,24 0,20 0,30 <O,20 <0,20 0,20 0,01 0,01 0,01 0,01 0,02 0,01 0,01 0,01 0,02 0,01 0.04 0,01 0,02 0,02 0,02 0.01 0,01 0,04 0,01 0,01 0,02 0,02 0.01 0,01 0,04 0,01 0,01 0,31 031 0,34 0,46 0,25 0,49 0,44 0,49 0,28 0,49 i 0.28 0,50 0,17 0,31 0,51 0,43 0,54 0,24 0,22 0,68 0,31 0,51 0,43 0,54 0,24 0,22 0,68 4,38 _ 1,52 4.26 3,08 - 0,20 <0,20 0,24 O .2 0 0,36 0,36 <0,20 0.02 0,04 0,04 0,02 0,02 0,02 0,06 0,72 0,25 0,27 0.72 0,68 0,45 0,39 Fе2 O3 Ист. % _ 2,65 3,08 1,81 1,86 FеO % Na2O % К2O % 0,43 0,29 0,58 0,43 0,43 0,58 0,58 0,58 0,58 0,72 0,58 0.58 0,29 0,72 0.72 0.72 0,86 0,72 0,72 0,86 0,72 0.72 0.72 0,86 0,72 0,72 0,86 0,18 0,30 0,33 0,23 0.36 0,22 0,32 0.28 0,46 0,23 0,51 0,25 i 0,32 0,54 0.37 039 0,25 0,48 0,44 0,26 0,54 0.37 039 0,25 0,48 0,44 0,26 1,25 1,55 1,80 1,62 2,00 1,62 1,79 1,68 1,81 1,57 2,00 1,38 i 1,52 1,98 1,60 1,50 1,26 1.89 1.68 I.56 1,98 1,60 1,50 1,26 1.89 1.68 I.56 0,7S 0,72 0,58 0,86 0,90 0.72 0,29 0,44 0,41 0,24 0,27 0,30 0,58 0,28 СаО % 1,63 1,94 1,90 1,57 1,70 1.53 1,51 Р2О5 % 0,08 0,06 0,07 0,06 0,06 0.06 0,05 0,06 0,05 0,05 0,10 0.07 0,06 0,06 0,05 0.04 0,05 0,10 0,05 0,05 0,06 0,05 0.04 0,05 0,10 0,05 0,05 0,05 0,09 0,10 0,07 0,05 0,06 0,07 ТiO2 % SO3 % П.П.П. % Н2O % 0,63 <0,10 0,76 0,10 0,89 <0,10 0,85 <0,10 0,83 <0.10 0.85 <0,l€ 0,80 <0,10 0,94 <0,10 0.81 <0,10 0,83 0,10 039 0,10 0,74 <0.10 0.35 j <0,10 0,79 <0,10 0,86 <0,10 0.87 <0,10 0,80 <0,10 0,41 <0,10 fl.69 <0,10 0,90 <0,l0 0,79 <0,10 0,86 <0,10 0.87 <0,10 0,80 <0,10 0,41 <0,10 fl.69 <0,10 0,90 <0,l0 3,86 4.40 5,31 5,73 4,11 5,79 4,98 5,94 4.01 5,96 2,31 5,42 1.90 3,97 5,59 5,02 6,03 1,92 3,08 7,16 3,97 5,59 5,02 6,03 1,92 3,08 7,16 1,98 2,37 2.75 3,56 1,83 3,34 2.99 333 1,68 338 0,37 2,95 0,58 1,56 3,23 2.54 3,64 0,46 0,84 4,02 1,56 3,23 2.54 3,64 0,46 0,84 4,02 0,90 0.41 0.40 0,89 0,89 0,78 0,78 7,07 1,75 2.05 7,99 7,08 4,89 4,69 3,98 0,58 0,56 5,45 4.26 2,15 2,37 <0,10 0,10 <0,10 0,10 <0,10 <0,10 <0,10 Fе2 O3 общ. %. 2,10 2,55 2,87 335 2.01 332 3,08 3,25 2,03 3,53 2,13 3,27 1,58 2,45 3.15 3,02 3,65 1,83 1,52 3,58 2,45 3.15 3,02 3,65 1,83 1,52 3,58 4,60 1.66 1,79 4,92 4,66 3,12 3,02 SiО2 своб. % 56,51 53,57 48,14 44,00 53,28 44,79 46,55 42,03 53,53 41,06 59,59 42,87 67,54 52.67 43,85 49,70 42,66 65,54 61,79 37,32 52.67 43,85 49,70 42,66 65,54 61,79 37,32 36,29 66,64 59,77 33,52 37,08 53,71 50,57 10 2.3.3. Керамические испытания глинистого сырья. Для получения лабораторных образцов высушенные пробы измельчались на лабораторных дробилках до крупности не более 3 мм. Из полученных проб замешивалось тесто , которое выдерживалось 24 часа. Из выдержанного теста формавались образцы. Пробы обладают удовлетворительной формовочной способностью . Формовочная влага составила от 21,6 до 33,4 %. Сушка образцов проводилась в комнатных условиях в течение трёх суток , затем образцы досушивались в сушильном шкафу при температуре постепенно достигающей 1000 С. После сушки на образцах трещин не обнаружено. Обжиг лабораторных образцов производился при температурах от 8500 С с интервалом в 500 С до признака пережога. По результатам керамических испытаний определено , что глинистое сырьё относится к группе неспекающего сырья. Водопоглащение образцрв до признаков пережога составило более 5%. Испытания, проведенные ООО «ИНКЕРАМ» на технологическом оборудовании SACMI , указывают на необходимость работы с добавками ( опилки). По результатам испытания получены марки кирпича М100-175. Образцы всех составов выдержали морозостойкость 35 циклов. Вывод : По лабораторно- технологическим испытаниям определено , что по внешнему виду , по величине водопоглащения , результатам химического состава и физико-механических свойств . глинистое сырье месторождения «Промысловское» пригодно для производства поризованных керамических блоков и керамического кирпича . В технологической линии на основе данных испытания сырья необходимо предусмотреть ряд практических мероприятий: - установить помольное оборудование для тщательной переработки кальцитов; - установить предпечь, для исключения набора влажности сухим кирпичом; - установить систему повышенного контроля за температурой обжига для исключения вспучивания черепка; - проводить тщательное усреднение глины по слоям для чего предусмотреть в составе завода шихтозапасник. 11 3.Перечень производственных объектов на территории кирпичного завода. Инвестиции, закладываемые в реализацию проекта строительства завода, распределяются согласно представленного ниже перечня: 1. Разработка проектно-разрешительной документации. 2. Подъездная автодорога на кирпичный завод. 3. Главный производственный корпус. 4. Склад глины и добавок на территории завода. 5. Склад готовой продукции. 6. АБК 7.Система теплоснабжения производственных помещений завода. 8. Внутриплощадочные сети водопровода, в том числе: 8.1. система оборотного водоснабжения вакуумных насосов прессов. 8.2. система рекуперации тепла печей на нагрев воды для бытовых и технологических нужд. 9. Система энергообеспечения завода, в том числе: 9.1. трансформаторная подстанция ПТ 10/0,4 кВ мощность трансформатора 2000 кВт. 10. Внутриплощадочные сети электроснабжения. 11. Железнодорожная ветка с погрузо-разгрузочными перронами на кирпичный завод. 12. Система газоснабжения завода. 13. Сети газовые на территории завода. 14. Внутриплощадочные сети связи. 15.Благоустройство, озеленение. 16. Автотранспортное хозяйство (гараж. 17.Бытовая канализация. (АБК и главный производственный корпус). 19.Материальный склад. 20.Крытая стоянка автотранспорта. 21.Технологическая лаборатория. 22. Ограждение территории. КПП для автотранспорта с готовой продукцией. 23. Котельная 24. РММ. 12 4. Технология производства. Технология производства базируется на передовых технологиях выпуска керамического кирпича, гарантирующих высокое качество продукции при минимизации текущих производственных затрат. Сам процесс производства начиная с загрузки материалов и кончая пакетированием продукции на поддонах. Учитывая производственную программу и характер изделий предлагается соорудить две производственные линии. Загрузка сырья и шихтоподготовительное отделение предлагается предусмотреть для обеих линий едиными. Сырьем являются глины и суглинки, которые будут добываться вблизи от завода и завозиться в конусы. 4.1. Территория завода. Заводская территория предусматривает прямоточную схему производства, при которой в западной части расположен крытый склад карьерного сырья, а в восточной части – склад готовой продукции и ж/д ветка для отгрузки продукции. По центру расположен производственный корпус. Застроенная площадь всего 25.400 м2 в т.ч. крытый склад 3.500 м2 корпус 21.900 м2 Площадки и дороги с твердым покрытием 61.100 м2 в т.ч. складская площадка 10.830 м2 Площадь территории всего (границы земельного участка) 197.940 м2 4.2. Проект строительного решения Планируемый производственный объект представляет собой одноэтажный корпус, состоящих из двух перпендикулярно по отношению друг к другу расположенных пролетов, что позволяет получить оптимальную компоновку производственной технологии. Металлический каркас корпуса обшит сборным наружным ограждением. Ширина пролетов составляет 24, 30 и 36 м. Шаг основных несущих колонн составляет 12 м, причем вспомогательные колонны или колонны, на которых установлено наружное ограждение расположены на осевом расстоянии 6 м от основных колонн. В западной части объекта расположен корпус шихтоподготовительного отделения, к которому примыкает производственный корпус по выпуску керамического кирпича и камня. В южной части расположена кирпичная (или сборная) пристройка, в которой будут располагаться мастерские, склады, лаборатории и социально-бытовые помещения. Производственные площади всего 19.920 м2 в т.ч. опилочное хозяйство 650 м2 шихтоподготовительный корпус 5.070 м2 производственный корпус 14.200 м2 Площадь пристройки всего 1.700 м2 в т.ч. социально-бытовые помещения 165 м2 прочие площади 1525 м2 13 4.3. Производственная программа Производственная программа предусматривает выпуск рядового кирпича, а также пустотелого керамического камня. Для расчета мощностей технологического оборудования было выбрано по 5 представительных изделий для каждой линии. Линия по выпуску рядового кирпича – 30 млн. у.к./год Линия по выпуску пустотелого керамического камня –30млн. у.к./год Рядовой кирпич, пустотность 40% Рядовой кирпич, пустотность 20% Евроформат Рядовой кирпич, полнотелый Дырчатый кирпич 2,1 НФ Ассортимент №- ассорт. № Рядовой кирпич, пустотность 40% - ассорт. №1 Рядовой кирпич, пустотность 20% - ассорт. №2 Евроформат – ассорт. №3 Рядовой кирпич, полнотелый - ассорт. №4 Дырчатый кирпич 2,1 НФ – ассорт. №5 - ассорт. № 1 - ассорт. № 2 - ассорт. № 3 - ассорт. № 4 - ассорт. № 5 Размеры мм длина 250 высота 120 ширина длина 65 250 высота 120 ширина длина 65 250 высота 85 ширина длина 65 250 высота 120 ширина длина 65 250 высота 120 ширина 140 Пустотелый камень М150 Пустотелый камень М50 Пустотелый камень М75 Пустотелый камень М75 Пустотелый камень М75 Уд. масса Пустотность Пересчет черепка кг/дм3 % у.к./шт. 2,0 2,0 2,0 2 2 40 22 0 0 45 1 1 0,70833333 1 2,15384615 Ассортимент № Пустотелый камень М150 – ассорт. №1 Пустотелый камень М50 – ассорт. №2 Пустотелый камень М75 – ассорт. №3 Пустотелый камень М75 – ассорт. №4 Пустотелый камень М75 – ассорт. №5 - ассорт. № 1 - ассорт. № 2 - ассорт. № 3 - ассорт. № 4 - ассорт. № 5 Размеры мм длина 250 высота 250 ширина длина 140 380 высота 253 ширина длина 219 380 высота 253 ширина длина 219 398 высота 253 ширина длина 210 510 высота 253 ширина 219 Уд. масса Пустотность Пересчет черепка кг/дм3 % у.к./шт. 1,6 50 4,487 1,6 52 10,797 1,6 48 10,797 1,58 48 10,844 1,58 48 14,491 14 4.4. Добыча и расход сырья . 4.4.1 Добыча. Сырьем для выпуска кирпича и камня являются глины и суглинки, которые будут добываться в карьере в 1,2 км от завода. Предполагается, что для снятия вскрышных пород и добычи сырья будет применяться экскаватор на гусеничном ходу марки Komatsu. Погрузка сырья будет осуществляться с помощью ковшовых погрузчиком на колесном шасси (Libher) и завозиться самосвалами (Tatra) в конус на территории завода. Для планировки складских площадок т конусов хранения сырья будут применяться бульдозеры (Komatsu). Перечень добывающих и транспортных механизмов: Наименование Предназначение количество 1. Ковшовый погрузчик Libher L580 2 plus2 – объем ковша 4,5 м3 Загрузка ящичных питателей 2 2. Ковшовый погрузчик Libher L586 2 plus2 – объем ковша 6 м Погрузка самосвалов 1 3. Гусеничный экскаватор Komatsu PC450/LC/LCHD-8 – объем ковша 3,1 м3 Добыча сырья в карьере 1 4. Грузовая автомашина Tatra Транспортировка сырья 4 5. Гусеничный бульдозер Komatsu D65WX-16 - ширина отвала 3,86 м Планировка территории 1 6. Колесный бульдозер Komatsu D65EXL-15 - ширина отвала 3,64 м Планировка и создание конусов 1 3 4.4.2 Расход Расход сырья нетто на эксплуатацию линии: Линия по выпуску рядового кирпича 22,6 Линия по выпуску пустотелого камня 11,2 Суточный расход для обеих линий Надбавка на брак формовки и коэф. использования фонда раб.времени оборудования 12% Суточный расход шихты всего тонн/час 473,8 234,9 тонн/сутки 708,7 тонн 85,1 тонн 793,8 тонн 4.4.3 Фонд рабочего времени шихтоподготовительного отделения смен/сутки продолжительность смены (час) суточный фонд раб. времени (час) Почасовая производительность шихтоподготовительного отделения Потери в шихтоподготовительном отделении Расчет мощности оборудования в шихтоподготовительном отделении для обеих производственных линий 2 7 14 56,70 т/час (при 14 час.) 5% 60 т/час (при 14 час.) 15 4.4.4 Предполагаемый состав шихты 1) Линия по выпуску рядового кирпича объема Удельная масса кг/дм3 Тонн в 1 м3 м3 на мощность пресса т/пресс в час Основная глина 75% 1,850 1,388 10,343 19,135 Суглинки 20% 1,950 0,390 2,758 5,378 Зола-унос* 5% 1,100 0,055 0,690 0,758 объема Удельная масса кг/дм3 Тонн в 1 м3 м3 на мощность пресса т/пресс в час Основная глина 70% 1,850 1,295 10,343 19,135 Суглинки 12% 1,950 0,234 2,758 5,378 Зола-унос* 5% 1,100 0,055 0,690 0,758 Состав шихты кирпич 2) Линия по выпуску керамического камня Состав шихты камень керамический Опилки 13% 0,295 0,038 1,004 0,296 * Зола-унос считается резервной добавкой в целях улучшения свойств шихты – см. Технический отчет «Обеспечение пригодности сырья Клинцовского месторождения для выпуска керамического кирпича и камня» 4.4.5 Годовой расход сырьевых компонентов Планируемый расход на 1 год эксплуатации (значения приняты исходя из расчетного физического состояния применяемых материалов) Сырье Масса Ориентировочный объем Основная глина 214 150 тонн/год 115 757 м3/год Суглинки 52 814 тонн/год 27 084 м3/год Зола-унос 8 697 тонн/год 7 906 м3/год Опилки 2 177 тонн/год Прим.: Объем материалов будет зависеть от плотности и влажности. 7 379 м3/год 16 4.5. Рабочая сила Кирпичный завод рассчитан на семидневную рабочую неделю при эксплуатации в непрерывном режиме. Добыча сырья и шихтоподготовительной отделение работают в две рабочие смены в сутки, а участки формовки, перегрузки материалов, равно как и все технологические производственные процессы – в три рабочие смены в сутки. Указанные рабочие места учитывают лишь персонал основного производства. 4.5.1 Перечень персонала Рабочее место Смены 1-я смена 2-я смена 3-я смена 4-я смена Добыча сырья 3 3 0 0 Корпус хранения сырья 1 1 0 0 Загрузка ящичных питателей 2 2 0 0 Автоматика формовки 1 1 1 0 Шнековый вакуум-пресс 1 1 1 0 Перегрузка сухих изделий 1 1 1 0 Сушилка и туннельная печь – оператор 1 1 1 1 Пакетирование 1 1 1 0 Водитель автопогрузчика 4 4 4 0 Механик 2 1 1 0 Электротехник 2 1 1 0 Лаборатория 1 1 1 0 Ремонт печных вагонеток 2 0 0 0 Уборка 2 0 0 0 Добыча и шихтоподготовка 1 1 0 0 Мокрая и сухая сторона 1 1 0 0 Тепловые агрегаты 1 1 0 0 Отгрузка и пакетирование 1 0 0 0 Мастерские 1 0 0 0 29 21 12 1 Итого Обслуживающий персонал всего 63 17 4.6. Технологические расходы электроэнергии, воды и газа 4.6.1 Расход воды Расход воды в технологическом процессе – т.е. на получение пластичного теста влажностью около 22% Wa из сырья стандартной карьерной влажности около 16%Wa составляет 4200 л/сутки. Около 1/3 воды будет подаваться в виде горячего пара. Информативные параметры пара: 6-10бар; 160 – 190°C 4.6.2 Расход электроэнергии Данные по расходу электроэнергии приведены в Техническом отчете «Обеспечение пригодности сырья Клинцовского месторождения для выпуска керамического кирпича и камня» Установленная мощность технологического оборудования кирпичного завода всего составляет 3060 кВт. 4.6.3 Расход природного газа Применяется природный газ калорийностью 8400 ккал/нм3 Макс. расход природного газа на сушку и обжиг кирпича Макс. расход природного газа на сушку и обжиг камня 734 нм3/час 379 нм3/час Всего 1113 нм3/час 18 4.7. Технологические данные 4.7.1. Линия по выпуску рядового кирпича Производственная мощность по номенклатуре Годовая производительность % годовой продукции Условного кирпича в год Штук в год 1 100 30 000 000 30 000 000 2 100 30 000 000 30 000 000 ассортимент 3 100 26 759 700 37 778 400 4 100 30 000 000 30 000 000 5 100 30 000 000 13 928 571 Уд. масса черепка кг/дм3 Пустотность % Пересчет у.к./шт. 2,0 40 1 2,0 22 1 2,0 0 0,70833333 2 0 1 2 45 45 2,15384615 Выпускаемые ассортимент – свойства Ассортимент №- ассорт. № Рядовой кирпич, пустотность 40% - ассорт. №1 Рядовой кирпич, пустотность 20% - ассорт. №2 Евроформат – ассорт. №3 Рядовой кирпич, полнотелый - ассорт. №4 Дырчатый кирпич 2,1 НФ – ассорт. №5 Размеры мм длина высота ширина длина высота ширина длина высота ширина длина высота ширина длина высота ширина 250 120 65 250 120 65 250 85 65 250 120 65 250 120 140 19 Фонд рабочего времени, подробный Периодическое производство Рабочих дней в год Рабочих дней в неделю Кол-во рабочих смен в сутки Кол-во рабочих часов в смену (эфф.) Кол-во рабочих часов в год (эфф.) Непрерывное производство Рабочих дней в год Рабочих дней в неделю Кол-во рабочих смен в сутки Кол-во рабочих часов в смену (эфф.) Кол-во рабочих часов в год (эфф.) ассорт. №1 350 7 3 7 7350 ассорт. №1 350 7 3 8 8400 ассорт. №2 350 7 3 7 7350 ассорт. №2 350 7 3 8 8400 1 2,34 3,01 2,45 2,52 23 2 3,04 3,92 3,19 3,28 23 2 30 000 000 2 30 927 835 2 31 559 015 3 31 559 015 4 293 16,82 ассорт. №3 350 7 3 7 7350 ассорт. №3 350 7 3 8 8400 ассорт. №4 350 7 3 7 7350 ассорт. №4 350 7 3 8 8400 ассорт. №5 350 7 3 7 7350 ассорт. №5 350 7 3 8 8400 Ассортимент № 3 1,80 2,31 1,88 1,94 23 4 3,90 5,023 4,084 4,206 23 5 4,62 5,951 4,838 4,983 23 Ассортимент № 3 37 778 400 2 38 946 804 2 39 741 637 3 39 741 637 5 407 12,50 4 30 000 000 2 30 927 835 2 31 559 015 3 31 559 015 4 293 21,564 5 13 928 571 2 14 359 352 2 14 652 400 3 14 652 400 1 993 11,86 Технологические данные по изделиям Ед.изм. Масса изделия Масса пресс-изделия Масса сушняка (0% H2O) Масса сухого изделия (3% H2O) Формовочная влажность кг/шт кг/шт кг/шт кг/шт % H2O (Wa) Мощность по основным производственным переделам Ед.изм. Отгрузка Брак обжига Туннельная печь Брак сушки Канальная сушилка Остаточная влажность после сушки Формовочный цех шт/год % шт/год % шт/год % H2O (Wa) шт/год шт/час т/час 1 30 000 000 2 30 927 835 2 31 559 015 3 31 559 015 4 293 12,94 20 Основные технологические данные По участкам: 03.00 - Автоматика формовки Ед.изм. Кол-во выдавливаемых из пресса брусов Кол-во отрезанных изделий в минуту Кол-во груженых сушильных реек в минуту Кол-во груженых сушильных вагонеток в час 04.00 - Канальная сушилка шт/мин шт/мин шт/час Ед.изм. Размеры рейки Кол-во пресс-изделий на рейке Тип сушильной вагонетки Шаг этажей Шаг колонн Кол-во этажей на вагонетке Кол-во колонн на вагонетке Кол-во пресс-изделий на вагонетке Кол-во каналов сушилки Содержимое сушилки Длина канала сушилки Срок сушки, не менее Ширина корпуса сушилки (наружная) Длина корпуса сушилки (наружная) Фактическое кол-во реек + резерв 05.00 - Перегрузка сухих изделий мм шт. мм мм шт. шт. шт. мм час м м шт. Ед.изм. Кол-во штабелей на печной вагонетке Кол-во рядов изделий на печной вагонетке Кол-во изделий на ПВ всего 1 1 71,55 3,98 3,313 2 1 71,55 3,98 3,313 1 2 18 18 320 360 12 6 1296 320 360 12 6 1296 180 144 180 144 48,3 48,3 1 8 накрест 3 840 2 8 накрест 3 840 Ассортимент № 3 1 90,12 4,51 3,755 Ассортимент № 3 2600x60x40 20 U 14/9 320 360 12 6 1440 200 160 66,4 40,3 31 800 78 22 820 Ассортимент № 3 8 накрест 5 472 4 1 71,55 3,98 3,313 5 1 33,22 3,32 2,768 4 5 18 10 320 360 12 6 1296 320 360 12 6 720 180 144 100 080 48,3 56,6 4 8 накрест 3744 5 8 накрест 2080 21 07.00 - Туннельная печь Температура обжига Длина ТП всего Ширина печного пространства Высота печн.простр. от настила ПВ Кол-во печных вагонеток в печи Кол-во печных вагонеток во въездной камере Кол-во печных вагонеток в выездной камере Кол-во печных вагонеток в корпусе ТП Площадь укладки ПВ Ширина печной вагонетки Длина печной вагонетки Потребность в печных вагонетках в печи Запас резерв Всего Цикл обжига 08.00 - Линия пакетирования Размеры отгрузочного поддона Фиксация изделий на поддоне 11.00 - Электрооборудование Ед.изм. °C м мм мм 1 1050 2 1050 мм мм шт. шт. шт. шт. час Ассортимент № 3 1050 122 4700 1650 43 1 1 45 4 1050 5 1050 6 5 56 42,83 6 5 56 51,31 4700 2700 6 5 56 43,97 6 5 56 43,97 мм 45 6 5 56 49,71 ЕВРО 1200 x 1000, ЕВРО 1000x1000 лента, термоусадочная пленка, штабелировка Рабочее напряжение В 3 PEN 380В~ TN-C, 50 Гц В 1 PEN 220В~ TN-C, 50 Гц Защита – автоматическое отключение от источника питания в сети TN-C 22 Расход топлива Ед.изм. Топливо Калорийность Сушилка Удельный расход тепла на сушку Объем испаренной воды, средний Объем тепла на сушку Объем тепла за счет вспом.источника Давление газа на подаче в сушилку Расход газа – вспомог. источник Туннельная печь Удельный расход тепла на сушку и обжиг В т.ч. утильное тепло на сушку Давление газа на подаче в ТП Расход газа в ТП 1 2 4 5 1000 1 841 1 840 624 82 290 1000 2 393 2 392 811 108 394 1000 3069 3 068 958 136 791 1000 1689 1 688 068 77 568 12,9 1000 1 774 1 774 176 73 593 35 8,8 9,8 16,3 9,2 420 420 420 420 420 200 200 200 200 440 571 200 35 425 733 403 МДж/нм3 ккал/кг H2O кг H2O/час ккал/час ккал/час кПа нм3/час ккал/кг изд. ккал/кг изд. кПа нм3/час Ассортимент № 3 природный газ 33,4 23 4.7.2. Линия по выпуску пустотелого камня Производственная мощность по номенклатуре Годовая производительность % годовой продукции Условного кирпича в год Штук в год 1 100 26 000 000 8 022 857 2 100 30 000 000 3 704 643 Размеры мм длина высота ширина длина высота ширина длина высота ширина длина высота ширина длина высота ширина 250 250 140 380 253 219 380 253 219 398 253 210 510 253 219 Ассортимент 3 100 30 000 000 3 704 643 4 100 30 000 000 3 688 686 5 100 30 000 000 2 760 322 Уд. масса черепка кг/дм3 Пустотность % Пересчет у.к./шт. 1,6 50 4,487 1,6 52 10,797 1,6 48 10,797 1,58 48 10,844 1,58 48 14,491 Выпускаемый ассортимент Ассортимент № Пустотелый камень М150 – ассорт. №1 Пустотелый камень М50 – ассорт. №2 Пустотелый камень М75 – ассорт. №3 Пустотелый камень М75 – ассорт. №4 Пустотелый камень М75 – ассорт. №5 24 Фонд рабочего времени Периодическое производство Рабочих дней в год Рабочих дней в неделю Кол-во рабочих смен в сутки Кол-во рабочих часов в смену (эфф.) Кол-во рабочих часов в год (эфф.) Непрерывное производство Рабочих дней в год Рабочих дней в неделю Кол-во рабочих смен в сутки Кол-во рабочих часов в смену (эфф.) Кол-во рабочих часов в год (эфф.) Технологические данные по изделиям ассорт.№1 350 7 3 7 7350 ассорт.№1 350 7 3 8 8400 Ед.изм. 1 Масса изделия кг/шт 6,91 Масса пресс-изделия кг/шт 9,74 Масса сушняка (0% H2O) кг/шт 7,86 Масса сухого изделия (3% H2O) кг/шт 8,09 Формовочная влажность % H2O (Wa) 24 Мощность по основным производственным переделам Ед.изм. Отгрузка Брак обжига Туннельная печь Брак сушки Канальная сушилка Остаточная влажность после сушки Формовочный цех шт/год % шт/год % шт/год % H2O (Wa) шт/год шт/час т/час 1 8 022 857 2 8 186 589 2 8 353 662 3 8 353 662 1 136 11,07 ассорт.№2 350 7 3 7 7350 ассорт.№2 350 7 3 8 8400 ассорт.№3 350 7 3 7 7350 ассорт.№3 350 7 3 8 8400 ассорт.№4 350 7 3 7 7350 ассорт.№4 350 7 3 8 8400 ассорт.№5 350 7 3 7 7350 ассорт.№5 350 7 3 8 8400 2 15,97 22,50 18,15 18,69 24 Ассортимент № 3 17,30 24,38 19,66 20,25 24 4 17,37 23,416 18,884 19,451 24 5 23,22 31,291 25,235 25,992 24 2 3 704 643 2 3 780 248 2 3 857 396 3 3 857 396 524 11,79 Ассортимент № 3 3 704 643 2 3 780 248 2 3 857 396 3 3 857 396 524 12,77 4 3 688 686 2 3 763 966 2 3 840 781 3 3 840 781 522 12,223 5 2 760 322 2 2 816 655 2 2 874 138 3 2 874 138 391 12,235 25 Основные технологические данные По участкам: 03.00 - Автоматика формовки Ед.изм. Кол-во выдавливаемых из пресса брусов Кол-во отрезанных изделий в минуту Кол-во груженых сушильных реек в минуту Кол-во груженых сушильных вагонеток в час 04.00 - Канальная сушилка шт/мин шт/мин 1 1 18,93 1,89 2 1 8,73 1,75 шт/час 2,104 1,941 Ед.изм. Размеры рейки Кол-во пресс-изделий на рейке Тип сушильной вагонетки Шаг этажей Шаг колонн Кол-во этажей на вагонетке Кол-во колонн на вагонетке Кол-во пресс-изделий на вагонетке Кол-во каналов сушилки Содержимое сушилки Длина канала сушилки Срок сушки, не менее Ширина корпуса сушилки (наружная) Длина корпуса сушилки (наружная) Фактическое кол-во реек + резерв 05.00 - Перегрузка сухих изделий мм шт. мм мм шт. шт. шт. мм час м м шт. Ед.изм. Кол-во штабелей на печной вагонетке Кол-во рядов изделий на печной вагонетке Кол-во изделий на ПВ всего 1 10 U-образная 420 360 9 6 540 Ассортимент № 3 1 8,73 1,75 1,941 Ассортимент № 3 2600x60x40 2 5 9 420 360 9 6 270 5 Этажей 420 360 9 6 270 5 6 420 360 9 6 270 4 1 8,7 1,74 5 1 6,52 1,63 1,933 1,81 4 5 4 Колонн 420 360 9 6 216 2 51 840 25 920 25 920 25920 20736 56,2 59,6 69,2 52,1 56 56 31 800 80 12 488 Ассортимент № 1 8 накрест 960 2 2 10 480 3 2 10 480 4 2 10 480 5 2 8 384 26 07.00 - Туннельная печь Ед.изм. Температура обжига Длина ТП всего Ширина печного пространства Высота печн.простр. от настила ПВ Кол-во печных вагонеток в печи Кол-во печных вагонеток во въездной камере Кол-во печных вагонеток в выездной камере Кол-во печных вагонеток в корпусе ТП Площадь укладки ПВ Ширина печной вагонетки Длина печной вагонетки Потребность в печных вагонетках в печи Запас Резерв ВСЕГО Цикл обжига 08.00 - Линия пакетирования Размеры отгрузочного поддона Фиксация изделий на поддоне 11.00 – Электрооборудование Рабочее напряжение °C м мм мм Ассортимент № 1 1050 2 1050 3 1050 5 1050 6 5 56 45,17 6 5 56 48,26 122 4700 1650 43 1 1 45 мм мм шт. шт. шт. шт. час 4 1050 4700 2700 45 6 5 56 41,55 6 5 56 44,98 6 5 56 44,98 мм ЕВРО 1200 x 1000, ЕВРО 1000x1000 лента, термоусадочная пленка, штабелировка В В 3 PEN 380В~ TN-C, 50 Гц 1 PEN 220В~ TN-C, 50 Гц Защита – автоматическое отключение от источника питания в сети TN-C 27 Расход топлива Ассортимент № Ед.изм. Топливо Калорийность Сушилка Удельный расход тепла на сушку Объем испаренной воды, средний Объем тепла на сушку Объем тепла за счет вспом.источника Давление газа на подаче в сушилку Расход газа – вспомог. источник Туннельная печь Удельный расход тепла на сушку и обжиг В т.ч. утильное тепло на сушку Давление газа на подаче в ТП Расход газа в ТП 1 2 3 4 5 980 1813 1 774 793 266 114 980 1813 1 776 663 266 875 природный газ 33 МДж/нм 3 ккал/кг H2O кг H2O/час ккал/час ккал/час кПа нм3/час 980 1 640 1 606 324 300 549 980 1 750 1 711 947 320 831 980 1 896 1 854 833 347 499 35,8 38,2 41,4 31,7 31,8 ккал/кг изд. 400 400 400 400 400 ккал/кг изд. кПа нм3/час 190 190 190 190 190 378 378 35 35 327 349 378 4.8. Спецификация оборудования линии по выпуску керамического камня мощностью 30 у.к. и кирпича мощностью 30 млн. у.к. в год Производственный участок 01: Шихтоподготовительное отделение – совместная часть обеих линий Позиция Кол-во Наименование 01.1 1 к-т Оборудование приема, подачи и помола сырья единое для линий по выпуску камня и кирпича В составе участка имеются: ящичные питатели, агрегаты для измельчения и помола В составе участка имеется технологическое оборудование для загрузки боксов вылежки. В составе участка отсутствуют: опорные металлоконструкции, площадки обслуживания, опоры и ограждения, воронки, течки, цокольные листы галерей 01.2 1 к-т Ленточные конвейеры между агрегатами шихтоподготовки Конвейеры с резиновой лентой, в т.ч. подвижной реверсивный конвейер загрузки глинозапасника вылежки сырья В составе участка отсутствуют: опорные металлоконструкции, площадки обслуживания, опоры и 28 ограждения Глинозапасник вылежки сырья - единый для линий по выпуску камня и кирпича вкл. рельсы для перемещения конвейеров и многоковшовых экскаваторов Производственный участок 02А: Формовочный участок керамического камня Оборудования для отбора сырья из шихтозапасника, финального помола, 02A.1 1 к-т дополнительного увлажнения и формовки В составе участка имеются: Многоковшовый экскаватор, ленточный конвейер, вальцы тонкого помола, глиномешалка, вакуум-пресс с принадлежностями. В составе участка отсутствуют: опорные металлоконструкции, площадки обслуживания, опоры и ограждения, воронки, течки, цокольные листы галерей 02A.2 1 к-т Ленточные конвейеры между агрегатами шихтоподготовки Ленточные конвейеры с резиновой лентой. В составе участка отсутствуют: опорные металлоконструкции, площадки обслуживания, опоры и ограждения, воронки, течки, цокольные листы галерей Производственный участок 02Б: Формовочный участок керамического кирпича 02B.1 1 к-т Оборудования для отбора сырья из шихтозапасника, финального помола, дополнительного увлажнения и формовки В составе участка имеются: Многоковшовый экскаватор, ленточный конвейер, вальцы тонкого помола, глиномешалка, вакуум-пресс с принадлежностями. В составе участка отсутствуют: опорные металлоконструкции, площадки обслуживания, опоры и ограждения воронки, течки, цокольные листы галерей 02B.2 1 к-т Ленточные конвейеры между агрегатами шихтоподготовки Ленточные конвейеры с резиновой лентой. Производственный участок 01A: Электрочасть Шихтоподготовительного и Формовочных отделений В составе участка имеются распределительные шкафы к отдельным агрегатам, электрическое подключение агрегатов к распредшефам, отсутствуют вводные силовые кабели питания 10.1 Спецификация – линия по выпуску керамического камня Производственный участок 03: Автоматика мокрой стороны 03.01 1 к-т Разрезка выдавливаемого бруса на пресс-изделия, укладка пресс-изделий автоматом-укладчиком (роботом) на рейки 03.04 1 к-т Обратная транспортировка реек включая накопитель 03.05 1 к-т Переходы и площадки 03.06 1 к-т Вспомогательный монтажный материал Производственный участок 04: Сушилка 04.01 1 к-т Оборудование транспортировки сушильных вагонеток вне и внутри сушилки 04.02 1 к-т Рельсовые пути ротомиксеров и траверсных тележек 04.03 107 шт. Сушильная вагонетка типа «U» 04.04 12000 шт. Сушильные рейки 60x40x2400 черные 04.05 1 к-т Машинное оборудование сушилки 01.2 1 к-т 29 04.06 1 к-т Арматура корпуса сушилки 04.07 1 к-т Доп. обогрев технологического воздуха 04.08 1 к-т Подача воздуха к горелкам (без регуляторов и фильтров) 04.09 1 к-т Вентиляторы 04.10 1 к-т Арматура воздуховодов (заслонки, компенсаторы) 04.11 1 к-т Воздуховоды технические 04.12 912 м2 Теплоизоляция воздуховодов 04.13 1 Строительный корпус сушилки 04.14 1 Металлоконструкция операторской с кондиционированием 04.15 1 к-т Вспомогательный и крепежный монтажный материал Производственный участок 05: Роботизированная перегрузка сухих изделий 05.01 1 к-т Система разгрузки СВ, группировки и снятия сухих изделий с реек 05.04 1 к-т Площадка обслуживания металлическая 05.05 1 к-т Вспомогательный монтажный материал Производственный участок 12: Компрессорная станция 12.01 Центральная компрессорная станция Производственный участок 06: Рельсовый транспорт печных вагонеток 06.01 1 к-т Машинное оборудование рельсового транспорта ПВ 06.07 1 к-т Рельсы ПВ, трансбордеров и печного пути 06.08 1 к-т Вспомогательный монтажный материал Производственный участок 07: Туннельная печь 07.01 1 к-т Вертикальные затворы печи 07.02 1 к-т Вытяжка дымовых газов 07.03 1 к-т Циркуляция в зоне подогрева 07.04 1 к-т Отопительная система печи – горелки боковые 07.05 1 к-т Отопительная система печи – горелки потолочные 07.06 1 к-т Сети разводки воздуха на горение 07.07 1 к-т Газорегулировочная станция и подачи газа к печи 07.08 1 к-т Группа быстрого охлаждения 07.09 1 к-т Непосредственная вытяжка горячего воздуха 07.10 1 к-т Воздуховод вытяжки воздуха из зоны охлаждения 07.11 1 к-т Вытяжка из межпотолочного пространства 07.12 1 к-т Установка окончательного охлаждения 07.13 1 к-т Охлаждение пространства под ПВ 07.14 1 к-т Металлоконструкция печных вагонеток 4,7 x 2,7 м 07.15 1 комп. Футеровки корпуса печи, подвесной потолок 07.16 1 к-т Футеровки печных вагонеток 30 Производственный участок 08: Роботизированная линия пакетирования 08.01 1 к-т Система послойной разгрузки изделий с ПВ с роботом 08.06 1 к-т Площадка для манипуляции 08.07 1 к-т Вспомогательный материал Производственный участок 10: Линия подготовки опилок 10.01 1 к-т Подготовка опилок 10.02 1 к-т Пневматический транспорт опилок Производственный участок 11: Электрооборудование 11.01 1 к-т Электрооборудование производственных участков 03.00 Автоматика мокрой стороны 04.00 Сушилка 05.00 Роботизированная перегрузка сухих изделий 06.00 Рельсовый транспорт печных вагонеток 07.00 Роботизированная линия пакетирования 10.00 Линия подготовки опилок 11.02 1 к-т Кабельная проводка производственных участков 03.00 Автоматика мокрой стороны 04.00 Сушилка 05.00 Перегрузка сухих изделий 06.00 Рельсовый транспорт печных вагонеток 07.00 Линия пакетирования 10.00 Линия подготовки опилок 11.03 1 к-т Монтажный электроматериал, шиноводы, трубы и т.д. 03.00 Автоматика мокрой стороны 04.00 Сушилка 05.00 Перегрузка сухих изделий 06.00 Рельсовый транспорт печных вагонеток 07.00 Линия пакетирования 10.00 Линия подготовки опилок 10.2 Спецификация – линия по выпуску керамического кирпича Производственный участок 03: Автоматика мокрой стороны 03.01 1 к-т Разрезка выдавливаемого бруса на пресс-изделия и манипуляция с пресс-изделиями 1 к-т Обратная транспортировка реек включая накопитель 03.02 1 к-т Переходы и площадки 03.03 1 к-т Вспомогательный монтажный материал Производственный участок 04 :Сушилка 04.01 1 к-т Оборудование транспортировки сушильных вагонеток вне и внутри сушилки 31 04.02 1 к-т Рельсовые пути СВ, ротомиксеров и траверсных тележек 04.03 155 шт. Сушильная вагонетка типа «U» 04.04 22800 шт. Сушильная рейка 60x40x3 - 2400, черная 04.05 1 к-т Машинное оборудование сушилки 04.06 1 к-т Арматура корпуса сушилки 04.07 1 к-т Доп. обогрев технологического воздуха 04.08 1 к-т Подача воздуха к горелкам (без регуляторов и фильтров) 04.09 1 к-т Вентиляторы 04.10 1 к-т Арматура воздуховодов (заслонки, компенсаторы) 04.11 1 к-т Воздуховоды технические 04.12 1354 м2 Теплоизоляция воздуховодов 04.13 1 к-т Строительный корпус сушилки 04.14 1 к-т Металлоконструкция операторской с кондиционированием и площадки переброски воздуха 04.15 1 к-т Вспомогательный и монтажный материал Производственный участок 05: Роботизированная перегрузка сухих изделий 05.01 1 к-т Манипуляция с сухими изделиями, их укладка на ПВ роботом 05.02 1 к-т Площадка обслуживания металлическая 05.03 1 к-т Вспомогательный монтажный материал Производственный участок 12: Центральная компрессорная станция Центральная компрессорная станция – 3 компрессора Производственный участок 06: Рельсовый транспорт печных вагонеток 06.01 1 к-т Машинное оборудование рельсового транспорта ПВ 06.02 1 к-т Рельсы печных вагонеток в т.ч. печного пути 06.03 1 к-т Вспомогательный монтажный материал Производственный участок 07: Туннельная печь 07.01 4 к-т Вертикальные затворы печи 07.02 к-т Вытяжка дымовых газов 07.03 к-т Циркуляция в зоне подогрева 07.04 к-т Отопительная система печи – горелки боковые 07.05 к-т Отопительная система печи – горелки потолочные 07.06 к-т Сети разводки воздуха на горение 07.07 к-т Газорегулировочная станция и подачи газа к печи 07.08 к-т Группа быстрого охлаждения 07.09 к-т Непосредственная вытяжка горячего воздуха 07.10 к-т Воздуховод вытяжки воздуха из зоны охлаждения 07.11 к-т Вытяжка из межпотолочного пространства 07.12 к-т Установка окончательного охлаждения 32 07.13 к-т Охлаждение пространства под ПВ 07.14 к-т Металлоконструкция печных вагонеток 4,7 x 2,7 м 07.15 компл. Футеровки корпуса печи, подвесной потолок 07.16 к-т Футеровки печных вагонеток Производственный участок 08: Роботизированная линия пакетирования 08.01 1 к-т Система послойной разгрузки изделий с ПВ с роботом 08.06 1 к-т Площадка для манипуляции 08.07 1 к-т Вспомогательный материал Производственный участок 11: Электрооборудование 11.01 1 к-т Электрооборудование производственных участков 11.02 1 к-т Кабельная проводка производственных участков 11.03 1 к-т Монтажный электроматериал, шиноводы, трубы и т.д. 03.00 Автоматика мокрой стороны 04.00 Сушилка 05.00 Перегрузка сухих изделий 06.00 Рельсовый транспорт печных вагонеток 07.00 Линия пакетирования 5. Мероприятия по защите окружающей среды и обеспечение санитарно-технических условий труда. Проектом предусмотрен комплекс мероприятий по охране атмосферного воздуха от загрязнений: автоматизация и механизация технологического процесса; обеспечение полного сжигания газа; дымовые газы от туннельной печи выбрасываются через трубу на требуемую высоту, что обеспечивает их рассеивание; организация постоянной уборки помещения. Предусмотрены мероприятия по снижению уровня шума: применены укрытия и кожухи на оборудовании; применены звукоизолирующие ограждающие конструкции; вентиляционное оборудование установлено на виброизолирующих основаниях. Проектом применено оборудование с уровнями шума, не превышающими 85 дБ, что не требует применения индивидуальных способов защиты от шума и вибрации. Все отходы производства перерабатываются без влияния на окружающую среду. 33 6. Мероприятия по экономии топлива. Экономия топлива в проекте достигается в результате следующих мероприятий: -максимальной герметизации канала печи, обеспечиваемой за счет применения специальной конструкции дверей на входе и выходе из печи и устройства форкамеры, т.е. шлюзование печных вагонеток перед их подачей в рабочую зону печи; -отделение рабочего канала печи от подвагонеточного пространства при помощи песочного затвора и надежной конструкции замка футеровки вагонеток.; применение высокоэффективных теплоизоляционных материалов ограждающих конструкций, в результате чего уменьшается теплоотдача в окружающую среду; изоляция трубопроводов и вентиляционных агрегатов горячего воздуха; автоматизация процессов сжигания топлива при которой подача газа и воздуха управляется с помощью контроллеров; -полное использование тепла из зоны охлаждения печи для сушки изделий в камерной сушилке; -использование современных горелок для сжигания газа с системой автоматического контроля и управления процессами горения. Стоимость строительства завода КСМ в МО Чаган,Камызякский район Астраханской области. № 1 2 3 5 6 7 8 Наименование I) Комплектное технологическое оборудование, в т.ч.: Шихтоподготовительное отделение – совместная часть обеих линий Формовочный участок керамического камня Формовочный участок керамического кирпича Линия по выпуску керамического камня и кирпича Инжинеринг, проект технологического раздела Монтаж оборудования Транспортировка оборудования II) Строительно-монтажные работы, в т.ч.: 9 Главный производственный корпус 10 Глинозапасник 11 Склад готовой продукции 12 Наружные сети 13 Автодороги 14 Проходная и ограждение 15 Электросети 16 Котельная 17 Проектные работы Цена (тыс. руб.) 780 760,632 64.344,660 61.415,244 62.454,788 472 446,840 27.500,000 68.300,000 27.400,000 315 681,883 236.220,000 22.200,000 900,000 12.000,000 2.300,000 1.400,000 1.200,000 13.600,000 25.861,883 III) Дополнительное оборудование и материалы, в т.ч.: 18 Компрессорная 19 Карьерное оборудование 20 ГРП 21 Трансформаторная подстанция 22 Дизельная станция 23 Погрузчики 54.620,000 IV) Прочие затраты, в т.ч.: 24 Технадзор и пуско-наладка 40.189,000 3.220,000 22.200,000 3.900,000 4.500,000 12.000,000 8.800,000 8.689,000 34 25 Авторский надзор 26 Подготовительные работы по карьеру 27 Временные здания и сооружения 29 Удорожание работ в зимнее время 30 Топографическая съемка 31 Инженерно-геологические изыскания 32 Экспертиза проекта 33 Непредвиденные затраты 2.200,000 1.900,000 2.500,000 8.000,000 680,000 3.220,000 2.200,000 10.800,000 ВСЕГО 1 191 351,251 График строительства завода КСМ мощностью 30 миллионов штук полнотелого кирпича и 30 миллионов штук керамических блоков в год вМО Чаган, Камызякского района Астраханской области. Первый год 1 1 Согласование технологической компоновки 1.1 Подготовка и заключение контрактов 2 Проект технологической части 2.1 Технологический проект печи 2.2 Технологический проект по оборудованию 2.3 Технологический проект по САУ. 3 2 3 4 5 6 7 8 9 10 11 12 1 2 3 4 5 6 7 8 9 10 11 12 Проект строительной части 3.1 Проект главного корпуса 3.2 Проект печи и сушила ( фундаменты) 3.3 Проект фундаментов под технологическое оборудование 4 Второй год Наименование работ № Строительство главного корпуса: 4.1 Главный корпус 4.2 Фундаменты печи и сушил 4.3 Строительство печи и сушил 4.4 Фундаменты под технологическое оборудование 4.5 Футеровка печных вагонеток 35 5 Поставка оборудования и монтаж 5.1 Поставка оборудования 5.2 Монтаж технологического оборудования 5.3 Наладка технологического оборудования 5.4 Наладка тепловых агрегатов 6 6.1 6.2 Опытная эксплуатация Технологическая наладка Опытная эксплуатация 36