Надежный миксер, хороший бетон: первый шаг на пути к успеху

реклама

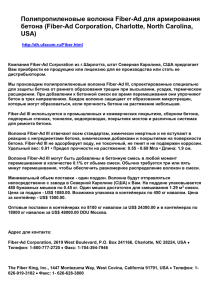

Надежный миксер, хороший бетон: первый шаг на пути к успеху http://www.cpi-web.ru/Archive/main.htm Бетон - это материал, который является предметом изучения во множестве технологических институтов и университетов всего мира. Очевидно, что бетон останется объектом исследований еще долгие годы. Новейшие данные о бетоне представлены на конгрессах и конференциях. И очень часто приходится слышать, что проблема перемешивания бетона, особенно в течение длительного времени, до сих пор не решена. Правда, многие докладчики предпочитают не оперировать цифрами. А факты таковы: характеристики перемешанного бетона - это не случайные величины, полученные вопреки закономерностям, а абсолютно просчитываемые данные. Перемешивание есть процедура передачи энергии от внешних источников к смеси. И если докладчик упускает из внимания этот факт, значит, в докладе не представлено рациональное отражение процесса. Именно о процессе передачи энергии, а также об исторических тенденциях развития смесительной техники, о рыночных перспективах и пойдет речь в настоящей статье. Рис. 1. Гравитационный миксер с деревянными бортами, около 1860 [13] Перемешивание бетона «Сегодня бетон - одновременно и самый массовый, и самый производительный строительный материал», - как пишет доктор Бернд Хиллемайер. «До сегодняшнего дня бетон рассматривался как простейшая тернарная система цемент-вода-агрегаты. Но сегодня следует говорить о возникновении инновационной модели бетона. Высокотехнологичного бетона, состоящего из 6 фазовых структурных элементов: цемента, агрегатов, воды, жидких и твердых добавок, воздуха». Характеристики цемента, агрегатов, воды, добавок описываются соответствующими стандартами и выбираются соответственно применению. Как правило не существует универсального руководства, на основе которого можно было бы описать характер взаимодействия материалов в процессе получения бетона. Более того, рекомендации производителей цемента основываются на достоверности личного опыта Рис. 2. Ручной выгружной миксер, производителей бетона. Стандарты же, например DIN EN 206-1, могут принимать во внимание только модель Tietze, приблизительно 1870 [13] типологию смесителя : «9.6.2.3. Смесители: смеситель соответственно своей вместимости должен быть способен распределить материалы соответственно производству бетона за определенный временной промежуток». Собственно процесс перемешивания не может быть протестирован, исходя из положений стандартов: «9.8 Перемешивание материалов: перемешивание материалов должно производиться в соответствии с параграфом 9.6.2.3 в течение такого времени, которое бы удовлетворяло гомогенности смеси». Стандарты не дают универсальных рекомендаций. То же самое можно сказать и об инструкциях производителей цемента. «Процесс перемешивания должен производиться в смесителях и продолжаться до образования однородной смеси. Данный временной период является временем перемешивания. Опыты указывают, что для образования нормальной бетонной смеси требуется 30 с, для легких бетонов - 90 с. При производстве бетона со специально заданными характеристиками, например, самоуплотняющегося бетона, бетона для наружной отделки, или, в случаях, когда необходимо использовать воздухововлекающие агенты, время перемешивания может быть увеличено». Рис. 3. Выгружной миксер по патенту No. 71321 Имперская патентная канцелярия, Германия, 1893 Что означает «время увеличено»? И что произойдет, если время перемешивания будет слишком коротким, или, наоборот, слишком продолжительным? Когда хозяйка делает сливочный крем, она точно знает, когда нужно остановить перемешивание. Кто знает это для бетона? Хозяйке также известно, что чем медленнее она перемешивает, тем лучше будет ее крем. Кто сегодня может сказать: какая минимальная скорость перемешивания необходима для бетона? Тот факт, что перемешивание является формальной основой образования бетона, - неоспорим. Чиара Ф. Феррарис из Национального института стандартов и технологий, США, пишет в своей статье: «Методы перемешивания, как и сами бетонные смесители, явление искусства». «Если все материалы, принимающие участие в Рис. 4. Бетонный передвижной миксер по патенту Kunz, 1910 [16] процессе создания бетона, могут быть описаны на основе их микроструктуры, то их микроструктура может быть определена их композитной составляющей, кондициями набора прочности, а также методом перемешивания и характеристиками смесителя». Рис. 5. Передвижной выгружной миксер с двумя загрузочными воронками [18] Правда, то что является новизной для сегодняшнего читателя, имело место и раньше. В 1967 году мы могли прочитать: «Характеристики бетона не могут быть определены лишь хорошо известными факторами, такими как: содержание цемента, зерновой состав инертных, прочность и геометрия заполнителей, метод сцепки, водо-цементное соотношение и т.д. Должны приниматься во внимание и собственно процессы перемешивания, например, интенсивность работы мешалок». Исследования статистически подтверждают мысль, что увеличение времени перемешивания приводит к увеличению прочности бетона. Одна из характеристик «интенсивного производства смеси» легла в основу специальной смесительной технологии, которая была описана как «факторы, влияющие на увеличение прочностных характеристик имеют под собой основу в виде: снижения содержания цемента, использования цемента еще более тонкого помола, а влияние на укладываемость - зависимость от водосодержания». Сравнения были сделаны между «нормально» перемешанной бетонной смесью с энергией передачи 1кВт/м3 и «интенсивной» смесью с энергией 2.5кВт/м3: оказалось, что энергозатраты в 10 раз превышают стоимость сэкономленного цемента. В 1973 году был опубликован революционный для того времени отчет компании Eirich, в котором говорилось о разработке смесителя с наклонной смесительной камерой. Процесс перемешивания с использованием 200 кг цемента длился 60с с энергией 3кВт.ч/м3. Рис. 6. Коническая микс-машина, около 1908 [19] Сравнив данный результат с экспериментом перемешивания смеси с 300 кг цемента в течение 60с и энергией 0.75кВт/м3, оказалось, что «интенсивный» процесс привел к увеличению конечных прочностных характеристик на 20% и 100 кг экономии цемента. Разумеется, производители цемента не высказали своего одобрения относительно снижения цемента в производстве бетона. Поскольку индустриальные стандарты опираются на цементное содержание, а не на интенсивность образования смеси. Рис. 8. Планетарный миксер, около 1910 В результате революционная технология Eirich была весьма ограничена на производственном рынке и существовала лишь в масштабах производства смесей для бетонной черепицы, облицовочного бетона и тому подобных смесей. С течением времени знания о том, как именно перемешана смесь, становились все более востребованными. Разумеется, эксперименты 1973 года не могут быть элементарно перенесены в день сегодняшний, однако сегодня практически все производители называют свой продукт «интенсивной смесью». И в брошюрах производителей говорится о возможности экономии цемента благодаря их смесителям. Обычно, не все исследования подвергаются точным замерам. Но, например, 5% экономии цемента в Германии соответствуют 100 000 тонн экономии из 20 473 000 тонн конструкционного бетона, произведенного в 2002 году. Увеличение же скорости набора прочности подразумевают сокращение производственного, транспортного, монтажного времени. Нет опубликованных исследований на предмет того, как процесс перемешивания влияет на скорость набора прочности. Тем не менее это общепризнанный факт в производственном процессе. Рис. 7. Кольцевой выгружной миксер, 1903 Миксер. Общие сведения Verein Deutscher Zementwerke (Ассоциация немецких производителей цемента), Дюссельдорф, заявляет: «Производительность миксера зависит от типа смесительной камеры. Барабанные миксеры наиболее цементовмесительные» «Миксер усиленного действия: усиление действия зависит от пространственной геометрии установленных внутри лопастей». Гравитационный миксер Появление данного типа миксеров связано с процессом производства железобетона, в основе лежали патенты Дж. Моньера 1867 и 1878 годов. Рис. 9. Смесительная станция на строительстве Кильского канала (19071914) Первые усовершенствования миксеров гравитационного действия базировались на принципах одновального миксера. Рис.2 показывает опрокидываемый миксер с выгружной заслонкой (1870 г.), рис. 3 опрокидываемый миксер, где внешняя лопасть служила для выгрузки. Около 1900 года появились миксеры различных размеров, базирующиеся на патенте Альфреда Кунца, Кемптен, Бавария (рис.4). Следует признать, что данные миксеры не были широко распространены на рынке, ввиду их ограниченной специализации. Одновальные миксеры производили смесь ограниченного качества, зависящей от качества материалов. К тому же большое количество зернового состава оказывалось неперемешанным и налипало на стенки. Рис. 10. Усовершенствованный миксер Эйриха, 1924 Двухвальный миксер усовершенствовал принципы одновального. Время перемешивания сократилось на 30%. Материалы перемешивались более тщательно, значительно сократилась изнашиваемость механизмов. В 1930 году одновременно была предложена модель одно- и двухвального миксера. Компания, которая впоследствии образовалась, стала носить название BHS Sonthofen. Специализацией компании стало производство двухвальных смесителей. На сегодняшний день производством и поставкой одновальных смесителей занимаются компании Elba, Reich. Компании, которые заняты производством двухвальных смесителей, например, таковы: Amman, Arcen, BHS, Elba, Elematic, Liebherr, Lintec, OMG Sicoma, ORU, Reich, Simem, Stetter, Teka, Wiggert. Конические миксеры Рис. 11. Реклама компании Густава Эйриха, 1930 Этим смесительным системам также около 100 лет (рис.6). Первоначально данные системы не были адаптированы для производства бетонных смесей, хотя они и имели весьма значительные преимущества в операции по полной выгрузке смеси. Проектирование «конической микс-машины» относится к 1910 году. Первоначально подобные миксеры использовались в химической, фармацевтической и пищевой промышленности. В конце концов этот тип миксера был приспособлен к производству бетонных смесей. Среди производителей подобных миксеров следует отметить: Amixon, Coperion Waeschle, Fryma Koruma, AVA-Huep, EMT Euro-Misch-Technik, BOLZ-SUMMIX, Glatt, Hosokawa. Компания Kniele за разработку собственной модели конического миксера в 2003 году была награждена специальным призом. Две противонаправленные смесительные лопасти в модели Kniele могли вращаться с разными скоростями. Рис. 13. Миксер Эйриха в разрезе. Рис. 12. Усовершенствовнный миксер Эйриха с мешалками, 1960. Производители также отмечали, что снижение собственной скорости вращения загрузочной камеры влияло на снижение степени износа деталей и механизмов. Подобная принципиальная характеристика работы на пониженных скоростях явилась отличительным знаком компаний Kniele и Pemat. Кольцевой выгружной миксер В 1900 году рынок для надежных смесительных систем был весьма просторным, как заметил в своих записях Вилли Эйрих (1900 - 1985). В 1968 году он писал в истории компании: «Начало производства смесительных машин Эйрих было положено в 1903 году. В тот год дядя Людвиг посетил выставку в Дюссельдорфе, где впервые встретился с производителем бетонных блоков. Этот производитель показал небольшой ручной формовочный стол для производства блоков и черепицы. И этот же человек сожалел о том, что не существует миксера пригодного для его производства». Немедленно братья Людвиг и Йозеф Эйрих задумались над этой проблемой. Результатом их раздумий явился первый кольцевой миксер, изготовленный в 1903 году (рис.7). Нужно отметить, что вся бетонная индустрия с энтузиазмом восприняла появление данного миксера. Подобного типа миксеры производят сегодня такие компании: Kniele, Liebherr, Masa, OMG Sicoma, Pemat, Teka. Планетарный миксер Рис. 14. Миксер Эйриха с наклонной смесительной камерой. В 1906 году Эйрих решил, что кольцевые миксеры - пройденный этап, и сосредоточился на решении проблемы планетарного миксера (рис.8). Планетарный миксер оказался гораздо более совершенным по сравнению с кольцевым. Большинство значительных строительных объектов, включая мосты, были построены из смесей, произведенных на этого типа миксерах. Например, на строительстве канала Кайзера Вильгельма (ныне известного как Кильский канал). Первое бетонное производство на этом строительстве включало в себя 5 планетарных миксеров производительностью 2000 м3 за 20 часов, а второе производство - 250 м3 в час. Планетарные миксеры проявили себя с самой лучшей стороны при производстве качественных смесей для стеновых элементов, при этом в смесь добавляли красительные пигменты. Если сравнивать с другими типами миксеров, работа планетарных способствовала существенной экономии цемента. С этого момента планетарные миксеры стали внедряться повсеместно. Ни один из миксеров не был возвращен покупателем. В 1912 году Эйрих разработал планетарный миксер непрерывного действия. Сегодняшние производители планетарных миксеров: Arcen, Damman-Croes, Fejmert, Haarup, Kniele, OMG Sicoma, ORU, Pemat, Schlosser-Pfeiffer, Simem, Sipe, Skako, Taurus, Teka, Wiggert. Противоточный миксер Рис. 15. Принцип смешивания в наклонной камере В 1924 году Эйрих разработал первый миксер с приводом для загрузки (рис.10). Это уникальное изобретение получило известность как «противоточный интенсивный миксер Эйриха», или просто - «Миксер Эйриха». Благодаря этому изобретению был установлен рекорд: загрузка - замес - выгрузка за 40 секунд! (Рис. 11). Около 1970 года были описаны сравнительные характеристики планетарного миксера: Циркулярные лопасти имеют границы эффективности. Слишком тяжелый вес смесительной камеры и механизмов. Для большего объема требуется большее число деталей. Высокий процент энергии теряется из-за трения деталей. Загрузка камеры лимитирована Миксер Эйриха Рис. 16. Направление потоков смешивания Эксцентрическое положение смесительных лопастей и их вращение в противоход вращению материалов продуцирует большое число смесительных позиций как по вертикальной, так и по горизонтальной осям, что дает быстрое и полное перемешивание. За один оборот, каждые 5 -10 секунд, со стенок смесительной камеры счищаются неперемешанные материалы. Работа смесительных лопастей подобна работе плуга. Лишь нескольких агрегатов достаточно, чтобы держать смесь в заданных параметрах. Одновременное вращение камеры и смесительных инструментов статически укрепляет конструкцию. Также снижение числа оборотов ведет к повышенному смесительному эффекту. Стационарные детали и узлы способствуют процессу смешивания. Смесительные лопасти расположены таким образом, чтобы максимально использовать объем камеры при замесе и полностью опорожнять ее при выгрузке. Использование миксеров Эйриха достигло своего наивысшего расцвета около 1930 года. В то время эти миксеры использовались на строительстве огромного числа дорожных сооружений. Рис. 17. Зависимость приложения мощности от консистенции В журнале DIE BETONSTRASSE нашли свое отражение строительные процессы в Европе и США с использованием миксера Эйриха. В 1931 году миксер был назван «универсальной машиной, пригодной для производства различных строительных материалов, включая гудрон, битум, бетон». Правда, восприятие всего нового и лучшего и в те годы было сопряжено с определенными трудностями. В 1928 году де Вердт писал: «К сожалению, даже сегодня, в наш технологичный век, до сих пор встречаются специалисты, до которых никак не может дойти тот факт, что пришло время изменить мнение относительно практики и выгоды смесительных систем». Рис. 18. Возрастание приложения энергии при увеличении скорости вращения агрегатов Де Вердт также отметил: «По сравнению с другими системами миксер Эйриха требует лишь 5/7 временного отрезка для полного замеса, при этом достигается 40-процентное увеличение набора прочности». Действительно, прочность бетона из смесей, приготовленных в миксере Эйриха, возрастала со 178 до 377 кг/см2 в железобетонных изделиях и с 354 до 666 кг/см2 на укладке дорожного покрытия. Сегодня в Италии компания Croci производит миксеры на основе машины, разработанной Эйрихом в 1924 году. Противоточный миксер с мешалками В 1960 году Эйрих представил 4 генерацию миксеров - противоточный интенсивный миксер с дополнительными лопастями-мешалками, что повлекло производство совершенной по гомогенности смеси. (Рис.12,13). Мешалки вращались со скоростью 25 м/с, и это описывалось следующими словами: «Появление дополнительных лопастей увеличивает интенсивность перемешивания, что приводит к гомогенному перемешиванию компонентов, их устойчивой сцепке, предохраняет смесь от расслаивания и экономит материалы (цемент, щебень, пигменты и т.д.)». Подобная комбинация включала в себя: горизонтально вращающийся стержень; один или более эксцентрично установленных смесительных механизмов медленного вращения; Рис. 19. Тестовые образцы после 2, 4, 6 минут смешивания, с одну или более эксцентрично установленных мешалок быстрого вращения. приложением энергии 3, 6, 9 кВт на 100 кг. В результате этого достигалось производство смеси наивысшего качества, что было принято в производственной практике самых различных отраслей. Эта «четвертая генерация» позволила производить бетон такого качества, которое не было доселе известно. В период с 1960 по 1975 годы модель «1924» была переименована в модель «1960» и принята на вооружение всей бетонной индустрией. Миксеры, изготовленные в то время, используются и сегодня. Равно как и более ранние модели. Компания до сих пор поставляет детали для миксеров, сделанных более 60 лет назад. Рис. 20. Брусчатка с пигментными сгустками, уложена в 1997 Снова и снова заказчики соглашаются с тем, что даже старинные «Эйрихи» производят смеси лучше, чем самые современные, повсеместно распространенные модели. Интенсивный миксер с наклонной камерой Пятое поколение миксеров Эйриха берет начало в 1972 году. Этот миксер имеет ротационную платформу, которая установлена под углом к нормали. В миксерах объемом до 3 кубических метров одна агитационная лопасть, в больших объемах - две или три. Процесс смешивания - уникальный во всем мире. В загрузочную воронку материалы поступают, испытывая трение о стенки смесителя. Затем материалы падают вниз под действием силы тяжести. Процесс перемешивания сонаправлен вращению лопастей-мешалок (рис.15, 16). В течение одного оборота камеры приводится в движение 100% загруженной смеси. Мешалки вращаются со скоростью от 2 до 40 м/с. Рис. 21. Брусчатка с пигментными полосами, уложена в 1997 Сегодня идет речь о седьмой генерации моделей. Смеси, произведенные на этих моделях, скорее всего, не имеют качественного описания. В зависимости от задач, эти миксеры могут быть как сонаправленного, так и противоточного действия. Для производства совершенного бетона мешалки и камера должны двигаться сонаправленно, чтобы достичь наибольшего давления смеси на стенки камеры. Характерная разница между «просто миксером» и миксером Эйриха в том, что в миксере Эйриха действуют различные по природе силы: одна отвечает за движение смеси, другая - за ее перемешивание. Такое силовое разделение между движением смеси и процессом перемешивания делает возможным варьировать скорость вращения смесительных узлов, соответственно управлять передающей энергией в самом широком диапазоне. (Табл.1). Передача энергии в смесь может систематически контролироваться. Рис. 22. Процесс смешивания, измеренный RILEM Во всех иных смесительных системах узлы имеют однозначно заданные характеристики. Очевидное повышение скорости, например, не может быть получено. Перемешивание. Что же это означает? Перемешивание подразумевает изменение позиций. Данное изменение позиций имеет 2 фундаментальных различия: 1. Дистрибутивное перемешивание - простое изменение позиций частиц, не требующее высокой скорости перемешивания. 2. Дисперсионное перемешивание увлажненых аггломератов, требующее высокой скорости. Существует масса параметров, которые должны приниматься во внимание в процессе перемешивания. Например, размер частиц, распределение частиц в объеме, форма частиц, структура их поверхности, плотность частиц, силы взаимодействия и отталкивания. Поэтому процесс смешивания может быть разделен на 2 механические группы: грубое перемешивание (изменение позиций наибольших частиц в объеме); тщательное перемешивание (изменение позиций близлежащих частиц: одна относительно другой); Рис. 23. Пролет моста, сделанный из сверхпрочного бетона, строительство ведет компания «Макс Бёгль», Номаркт, Германия То есть замес бетона - это процесс передачи кинетической энергии от механизмов к частицам, в результате чего частицы изменяют свои позиции одна относительно другой. Почему иногда важна скорость перемешивания? В зависимости от ожидаемого результата перемешивания может различаться энергия приложения. То или иное количество энергии зависит, прежде всего, от требуемой консистенции смеси. Экспериментально это может быть обсчитано с точки зрения эффективности приложения энергии двигателя к весу и консистенции перемешиваемой смеси, в киловаттах на 100 кг. Максимальное приложение - максимальная мощность двигателя. Примеры приведены в табл.2. Рис. 24. Вакуумный миксер Эйриха, модель RV-23 Vac Сухие смеси требуют меньше энергии, жидкие - больше. В нашем случае «идеального» миксера приложение энергии находится в диапазоне от 1.5 до 2.5 кВт/100 кг (Рис. 17). Производство смесей во многом зависит от композитного состава смеси. Всем хорошо известно, что мелкозернистые структуры перемешивать намного труднее, чем смеси с зерновым составом 0.16/0.32; уплощенные заполнители смачиваются легче, чем круглые и т.д. В традиционных миксерах нет возможности увеличить приложение энергии, тогда как в миксере Эйриха это может происходить за счет ускорения работы смесительных агрегатов (Рис.18), и может быть достигнуто приложение до 3.75 кВт/100 кг. Почему же увеличение скорости лопастей или мешалок приводит к увеличению приложения энергии? Обратим внимание, что процесс приложения энергии к смеси - процесс комплексный, который не может быть математически смоделирован. Но, если рассматривать миксер с точки зрения идеальной вихревой воронки, то приложение энергии пропорционально кубу угловой скорости. Таб. 1 – Скорость вращения Кольцевой миксер, планетарный миксер Однозагрузочный, двухзагрузочный Миксер Эйриха, тип D, горизонтальный Миксер Эйриха, тип R, наклонный Таблица 1 до 4 м/с до 6 м/с до 25 м/с от 2 до 40 м/с Рис. 25. Миксер непрерывного действия, для производства железоокисных пигментов, объем камеры 6000 литров Лишь миксер Эйриха в состоянии давать устойчивую скорость в диапазоне от 2 до 40 м/с. Это позволяет адаптировать работу смесителя к любым типам заполнителя. И, если скорость возрастает с 2 до 8 м/с, это означает, что приложение энергии возрастает двадцатикратно. Это приводит к впечатляющим результатам перемешивания, в том числе и мелкозернистых структур. Ускорение перемешивания, увеличение энергии одновременно означает сокращение времени перемешивания. Обычный миксер с приложением 10 кВт/т перемешивает смесь за 12 минут, тогда как миксер Эйриха с приложением 50кВт затрачивает всего 2.4 минуты. Если рассматривать тип миксера R-Eirich, то окажется, что приложение энергии может возрастать даже с помощью определенного позиционирования смесительных агрегатов. Исследования в данной области проводятся в настоящее время в университете. Так как работа на низких скоростях является отличительной чертой смесителей Эйриха, это позволяет производить смеси любой рецептуры, включая аэрированные, без какого-либо риска повредить гранулы заполнителей. Таб. 2 Кольцевой миксер Кольцевой миксер с мешалками Планетарный миксер Миксер Эйриха Расход Объем Заполнители Выход Мощность энергии [кг] [l] бетона [м3] двигателя [кВт] [кВт/100 кг] 2,4 2,4 2,4 2,4 1,5 1.0 1,5 1.0 1,5 1.0 1,5 1.0 * увеличение до 110 кВт Таблица 2 Почему традиционные миксеры не могут перемешивать быстрее? 37 37 + 22 44 90 * 1,54 2,46 1,83 3,75 В основе каждого смесительного процесса лежит процесс образования слоев. Например, в 1996 году, Кох опубликовал результаты своих исследований слоеобразования на примере горизонтального смесителя [29]. Оказалось, что более тяжелые гранулы стремятся занять периферийное положение, тогда как легкие - центральное. Вывод последовал такой: «К более тяжелым гранулам передается энергии больше, чем к легким, следовательно лопасти мешалок следует располагать ближе к периферийной зоне смесителя». Это справедливо для традиционных миксеров. Тогда как для смесителя Эйриха существенно отличие: в этом миксере все 100% смеси циркулирует без расслоения. Можно ли найти универсальный механизм перемешивания, который может быть приложен для решения любой рецептурной задачи? Единственный путь - испытания до тех пор, пока искомая рецептура не будет достигнута. В настоящий момент никто не может дать ответ, каковы характеристики смесительного процесса, требуемые для получения адекватной смеси. Время перемешивания [минуты] 0.5 1 2 3 ............4............. 6 8 10 12 ............15............. Приложение энергии Приложение энергии 3 кВт/100 кг 9 кВт/100 кг [степень гомогенности] [степень гомогенности] 5 4 4 3 3 3 2 2 2–1 .............1............. Таблица 3 3 2 2 2–1 .............1............. Авторы из ряда университетов оперируют определением «современный бетон». Это подразумевает визуальное определение качества смеси. Если одна и та же смесь имеет более светлые и более темные тона - это свидетельствует о качестве смеси и пропорциях расслоения. Это связано с тем, что далеко не все зависит от энергии приложения, но зависит и от величины трения и смачиваемости гранул. Результаты исследований приведены в таблице 3. Для видимых частиц, которые не были диспергированы, дан диапазон от 1 (гомогенная структура) до 5 ( видимые частицы 15 мм). Качество смеси Для решения каждой смесительной задачи существенным является факт достижения оптимальной рецептуры. В зависимости от этого необходимо то или иное количество энергии. В соответствии с теорией, качество смеси может быть описано степенью негомогенизированной материальной составляющей по отношению к гомогенизированной. То есть, можно говорить, что критериями качества смеси являются критерии консистенции. К сожалению, в настоящее время не существует сколь-нибудь эффективных методов определения консистенции в момент перемешивания. Лишь по его окончании становится ясно: нужно ли продолжать процесс или нет. В сборных бетонных элементах или бетонных продуктах плохое качество смеси обнаруживается довольно отчетливо. Скажем, в бетонном камне это могут быть сгустки песка или неперемешанного пигмента. Или появление на черепице характерных пигментных линий. Но это может происходить в тех случаях, когда не используется смеситель Эйриха. Независимые исследования Независимые исследования также подтверждают, что смесители Эйриха производят смеси качественно лучшие, чем традиционные. Институт сборного машиностроения и строительства в Веймаре (IFF) проводил собственные сравнительные исследования на примере традиционного планетарного миксера и смесителя Эйриха. В отчете «Исследования качества смеси для фасадных элементов» от 11 февраля 2003 года говорится: «Миксер Эйриха... характеризуется очень коротким временем смешивания... экономическими преимуществами...». Кроме того, очевидна высокая степень пластичности и формуемости у смесей, приготовленных в смесителях Эйриха. Наивысший коэффициент плотности у смесей Эйриха - 0.19%, тогда как у планетарных - 0.46%. То же самое можно сказать и о водо-материальном содержании, морозостойкости. Миксер Эйриха может быть классифицирован как «наилучший для формуемости бетонных изделий», а также «значительно сокращающий время перемешивания» [30]. В определении качества дисперсии пигмента компанией Bayer AG была измерена степень неустойчивого распределения пигмента на примере 3 тротуарных блоков. Оказалось, что смеси, изготовленные на смесителе Эйриха, дают степень неустойчивости 8 единиц, а на 2 миксерах других типов - 33 и 34. То же самое относится и для производств, не связанных со строительной индустрии. Так, например, производители стекольной продукции отмечают: «Скорость работы миксера Эйриха определяет высокое качество производства стекольного волокна». Вот почему компания Philips работает во всем мире только со смесителями Эйриха. [31]. 12 мая 2004 года был опубликован доклад, посвященный сравнительным исследованиям применения разных типов миксеров в производстве стекольного волокна. [32]. Ничего удивительного, что результаты, показанные традиционными миксерами оказались много хуже, чем смесителями Эйриха. Взгляд на преимущества Некоторые поставщики традиционных планетарных, выгружных или иных смесителей, как правило, предлагают один и тот же товар. Их работа заключается в убеждении заказчиков в том, что их миксер лучше того же самого, но работающего на другом предприятии. Но каждое предприятие, которому нужен смеситель, должно тщательно анализировать все то, что скрывается за рекламными лозунгами типа: Мы - одни из крупнейших производителей; Мы внедряем планетарные миксеры с 1950 года; Мы экономим цемент; Мы даем 5 лет гарантии; У нас самая инновационная система; Мы смешиваем с разными скоростями; Аргументы вроде «наш смеситель требует меньше энергии» должны быть встречены скептически. Работа - это мощность и время. Законы физики применимы и к бетонной промышленности Единственный параметр, поддающийся изменению, - это время. Если взглянуть на отчеты RILEM [33], многие производители понимают временную разницу между получением конечной смеси с поэтапной загрузкой компонентов и актуальным временем перемешивания: актуальное время всегда больше. Некоторые производители миксеров, используя сроки окончания действия некоторых патентов Эйриха, тут же пытаются внедрить в свои установки подобные смесительные агрегаты. Как правило, результаты оказываются весьма неудачными: во-первых, из-за параметров смесительной камеры, во-вторых, по причине неудачной ориентации мешалок. Потому и приложение дополнительной энергии весьма ограничено, что продемонстрировано в табл.2, где представлены результаты испытания выгружного миксера с мешалками. В то же самое время ряд производителей предлагают «увеличение числа оборотов в течение смесительного процесса, в результате чего возрастает интенсивность» [34]. Любой, кому нужен миксер с большим числом оборотов, в первую очередь спросит поставщика, какова рабочая мощность смесителя и как будет согласована данная мощность с другим работающим на предприятии оборудованием. Термин «противоточный интенсивный миксер» был также взят из практики Эйриха. Правда, на сегодняшний день миксеры Эйриха работают на принципе сонаправленного действия. Многоступенчатый смесительный процесс Для некоторых рецептур необходимо производить работу с разными скоростями. Например, для производства легких бетонов или бетонов, упрочненных фиброволокном. Подобное производство происходит в два этапа. Первый этап, с максимальным приложением энергии при перемешивании сухой фазы, происходит со скоростью 10 м/с и временем перемешивания 30 секунд. По окончании сухой фазы, происходит добавление воды, скорость перемешивания снижается. Этим же принципом руководствуются и производители поробетона. Автор уверен, что подобная скоростная комбинация необходима и для производства самоуплотняющегося бетона. Время перемешивания для данного вида бетона в миксере Эйриха составляет 70 секунд. Перемешивание в вакуумном миксере Если рассматривать высокопроизводительный бетон, то, в его производстве существенным является вовлечение воздуха в смесь и последующая де-аэрация. Желеобразная бетонная смесь является преградой для де-аэрации. Но, во-первых, миксер Эйриха идеален для производства мелкозернистой смеси, а во-вторых, он может быть использован для вакуумирования смеси. По окончании смесительного процесса давление в миксере падает до 50 hPa. Совместные исследования между Мюнхенским Техническим Университетом и его партнерами Дегусса, Эйрих, Ф. Хольцман, Швенк, Ферманн и Хохтиф разработали методологию процесса, удовлетворяющую производству данного вида бетона [35]. На 3 конференции Строительных материалов и конструкций в Касселе, 10 сентября 2003 года, компания «Макс Бегль», Номаркт, продемонстрировала прототип первой в Европе мостовой конструкции, сделанной из высокопроизводительного бетона [36] (Рис. 23). Бетон был приготовлен в вакуумном миксере Эйриха (Рис. 24). В настоящее время несколько университетов работают над проблемой использования вакуумных миксеров Эйриха с загрузкой 7000 литров. Износ Общеизвестно, что срок службы миксера зависит от степени износа смесительных агрегатов. Основным тезисом может служить то, что с увеличением скорости «качество производимой смеси может ухудшаться, вследствие износа мешалок» [11]. К сожалению, нет эмпирических данных от разных производителей смесителей относительно того, какие именно причины главенствуют в процессе износа. Но, основное правило механики гласит, что наибольшему износу подвержены вращающиеся элементы в контакте со статичными. В миксере Эйриха с вращающимися мешалками, таким образом, существенно редуцирована степень контакта вращающихся механизмов со статичными, и, соответственно, уменьшается степень износа. Возможно, для кого-то это покажется удивительным, но это факт - в миксере Эйриха мешалки вращаются быстрее, но степень износа ниже. Те, кто посетил выставку Bauma 2004 в Мюнхене, могли наблюдать работу миксера по приготовлению смеси для керамических изделий. А теперь представьте промышленные объемы, когда идет непрерывная загрузка до 750 т/ч в течение 9 месяцев, т.е. миксер Эйриха легко перерабатывает до 5 млн.т глинистых смесей. (Рис.25). То, что износ миксеров Эйриха значительно ниже других типов известно еще с 1928 года. Один промышленник, который использовал в своей практике различные типы смесителей, свидетельствовал: «При работе на миксере Эйриха оказалось, что истирание внутренних поверхностей гораздо менее значительное, чем в других системах». [37]. Бетон как предмет исследований и дальнейших разработок Во всех университетских учебниках, на семинарах в колледжах указывается на то, что современное производство бетона должно развиваться в направлении, когда бы бетон стал полноценной заменой стали. Для технологов-производственников это направление начинается со смесительного процесса, точнее, с выбора миксера для производства опытной смеси. Специалисты компании Eirich рекомендуют для заводов экспериментальные миксеры с объемом 40л (R 05) или 75л (R 08), а также уникальный в мире миксер для опытных смесей с объемом 150л. В течение всего процесса перемешивания на этих экспериментальных типах вся информация о скорости вращения барабана, мешалок, типах сырья, характеристиках полученной смеси записывается и анализируется при помощь компьютера. Также обрабатывается информация о приложении энергии. Все аналитические данные выводятся на монитор, что, в результате, дает возможность программировать процессы получения смесей той или иной рецептуры. Перспективы Различные типы смесителей Эйриха предназначены для производства специальных типов смесей. Тогда как традиционные миксеры производят, как правило, «стандартную» смесь. Производство, например, высокопроизводительного или самоуплотняющегося бетонов может стать непосильной задачей для традиционных смесителей. И если в конце рабочего дня начальник производства с удовлетворением отмечает, что удалось выполнить план по производству смеси, это не означает, что столь же удовлетворен он будет качеством полученного из этой смеси продукта. В редакционной статье BFT 11/2003 Хольгер Карутц напомнил слова английского реформатора Джона Раскина (1819 - 1900) [38]: «Едва ли в мире найдутся приверженцы идеи, что кто-то может производить товар чуть-чуть хуже, чтобы продавать его чуть дешевле. Поскольку сама постановка вопроса «платить больше» или «меньше» не имеет смысла. Когда вы платите больше, вы теряете деньги. Когда вы платите слишком мало, скорее всего вы потеряете все, поскольку товар не будет вас удовлетворять. Основной закон бизнеса состоит в нахождении баланса между платежом и выгодой от приобретенного товара. Если вы заключили сделку по низкой цене, значит вы взяли на себя риски, что впоследствии вам придется заплатить больше, чтобы получить лучшее». Сегодня слова Раскина назывались бы «квалифицированным менеджментом». «Те, кто работал только с дедовой мотыгой, достигали того же, что и их дед, слышали то же, что и дед, - пишет Герхард Клекнер в своей редакционной статье BWI 5/2002, - а выход из кризиса может быть только один: быть лучше конкурента, ... производить с меньшими затратами. Это означает: производить с меньшим числом ошибок и брака» [39]. В нашем случае это означает - производить смеси лучше, чем другие. Literature: 1. Hillemeier, B.: Neue Baustoffe – Innovationen aus der Mikrowelt, Akademie-Journal 1/2001, S. 24-28 2. DIN EN 206-1 – Produktionskontrolle, Beton Kalender 2002, Ergдnzungsband, Verlag Ernst & Sohn, Weinheim, S. 233 f 3. Bereiten und Verarbeiten von Beton, Zement-Merkblatt Betontechnik, B7 8.2002, Bauberatung Zement, Bundesverband der Deutschen Zementindustrie, August 2002 4. Ferraris, Ch. F., J. Res. Natl. Inst. Stand. Technol. 106, 391–399 (2001) 5. Ries, H.: Die Intensiv-Aufbereitung von Beton – Grundlagen und Ergebnisse aus der Praxis, Betonstein-Zeitung Heft 4, 1967, Sonderdruck Maschinenfabrik Gustav Eirich, 1969 6. Wischers, G: Einfluss langen Mischens oder Lagerns auf die Betoneigenschaften, Beton 13 (1963), Heft 1, S. 23-30 und Heft 2. S. 86 –90 7. Umek, A: Die Intensivaufbereitung des Betons, Untersuchungen Universitдt Ljubljana, Sonderdruck Maschinenfabrik Gustav Eirich, 1973 8. Beton + Fertigteil-Jahrbuch, 52. Ausgabe, Bauverlag, Gьtersloh 2003, S. 342 9. Zement Taschenbuch, Verein Deutscher Zementwerke, Verlag Bau + Technik, 50. Ausgabe 2002, S. 179 10. Zement Taschenbuch, Verein Deutscher Zementwerke, Verlag Bau + Technik, 50. Ausgabe 2002, S. 446 11. www.baumarkt.de/lexikon 12. Zement Taschenbuch, Verein Deutscher Zementwerke, Verlag Bau + Technik, 50. Ausgabe 2002, S. 184 13. Bild entnommen der BETONSTEIN-ZEITUNG, Heft 10/1964, S. 529 14. Zement Taschenbuch 2000, Verein Deutscher Zementwerke, Verlag Bau + Technik, 49. Ausgabe, S. 187 15. Patentschrift Nr. 71321 Kaiserliches Patentamt, Deutschland 16. II. Beton-, Zement- u. Kalkindustrieausstellung Berlin, 2. Juni bis 18. Juli 1910, Firmenschrift K. Bayr. Hьttenamt Sonthofen 17. BHS, Prospekt Doppelwellenmischer, 07/2003 18. Bayer. Berg-, Hьtten- und Salzwerke AG, Zweigniederlassung Hьttenwerk Sonthofen, Prospekt Baumaschinen, 1930 19. Maschinenfabrik Rhein und Lahn, Gauhe, Gockel & Cie., Oberlahnstein, Katalog 1908 20. Maschinenfabriken Karl Peschke, Zweibrьcken, Katalog 1910 21. Mitteilung von Paul Eirich, Maschinenfabrik Gustav Eirich, Hardheim 22. Prospekt ‘Universal-Mischmaschinen Patent Eirich’, Klцckner-Werke AG, Abteilung Georgs-Marienhьtte, Osnabrьck, um 1920 23. Kaiserliches Patentamt, Patentschrift Nr. 267965, Deutschland 24. Aus ‘Typenьbersicht der Eirich Gegenstrom-Mischer’, Hardheim, um 1970 25. DIE BETONSTRASSE, Nummer 4, 1.4.1928, 3. Jahrgang 26. Seiler, E.:, Die Maschinen des neuzeitlichen StraЯenbaues, TEER UND BITUMEN, 1. Mдrz 1931, Heft 7, 29. Jahrgang 27. De Weerdt, H.E. Fehlerfreie Betonmischungen, Westfдlische Bauzeitung Kцln, Nr. 32 vom 8.9.1928 28. Garbots, G.: Leistungsversuche an Beton-Mischmaschinen und O. Graf, Die wichtigsten Ergebnisse der Versuche mit Beton-Mischmaschinen, VDI Zeitschrift, Zeitschrift des Vereins Deutscher Ingenieure Heft 23, Sonderdruck Maschinenfabrik Gustav Eirich 29. Koch, T., Hauser, G., Zettl, T und Sommer, K.: Mischzeitenbestimmung an einem horizontalen Einwellenmischer, Schьttgut, 2. Jahrgang, Nummer 1, Januar/Mдrz 1996; Sonderdruck der Fa. Zettl, Mьnchen 30. Untersuchungen des IFF Weimar: GleichmдЯigerer Beton mit Eirich-Mischtechnik, Beton Fertigteiltechnik (BFT), 4/2003, S. 93 31. Philips values performance, reliabilty of intensive batch mixers, Case history, PBE International, September/October 2003, S. 22-24 32. Rikken, F., Industrial Service & Support, Philips Lighting Components, Powder Technology & Project Management, Eindhoven, The Netherlands, auf Symposium Mischtechnik, Hardheim / Deutschland, 12. Mai 2004 33. Charonnat, Y. und Beitzel, H.: RILEM TC 150 ECM, Mater. Struct. (Suppl. 196) 30, 28-32 (1997) 34. Doppelwellen-Chargenmischer im Mittelpunkt des Messeauftritts, BHS-Sonthofen GmbH, BetonWerk International (BWI) Nr. 1 Februar 2004, S. 47 35. Schachinger, I. A.: Hochleistungs-Feinkornbeton, TU Mьnchen, Schriftenreihe Baustoffe Heft 3/2003, Jahresmitteilungen 2002/2003, S. 55 36. Schmidt, M. und Fehling, E.: Tagungsbeitrдge zu den 3. Kasseler Baustoff- und Massivbautagen, Ultra-Hochfester Beton - Planung und Bau der ersten Brьcke mit UHPC in Europa, Schriftenreihe Baustoffe und Massivbau 2, kassel university press, 2003 37. Schmidt, Der Gegenstrom-Schnellmischer, Beton und Eisen, XXVII Jahrgang 1928, Heft 4, Sonderdruck Maschinenfabrik Gustav Eirich 38. Karutz, H.: Herbstgedanken, Editorial zu Beton Fertigteiltechnik (BFT), 11/2003, S. 1 39. Klцckner, G.: Beton – Baustoff des 3. Jahrtausends, Editorial zu BWI BetonWerk International Nr. 5 Oktober 2002, S. 3 Дальнейшая информация: Peter Nold, Ralf Lцbe Maschinenfabrik Gustav Eirich Walldьrner StraЯe 50 74736 Hardheim, Germany E-Mail: peter.nold@eirich.de, ralf.loebe@eirich.de Internet: www.eirich.com