Щлакощелочной бетон, как материал для железобетонных

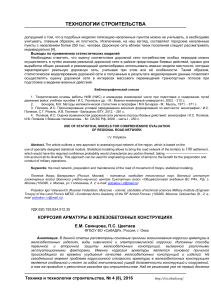

реклама

Щлакощелочной бетон, как материал для железобетонных конструкций верхнего строения железнодорожного пути д.т.н, Петрова Т.М, к.т.н. Полетаев А.В. http://www.jdpsmt.ru/docs/11/11.php Строительные материалы должны отвечать широкому спектру требований, таких как экономичность, высокие физико-механические характеристики, технологичность, долговечность, экологичность и многие другие. Одним из путей развития строительной индустрии в области вяжущих веществ, удовлетворяющий всем этим требованиям, является получение их из попутных продуктов различных производств, как части технологической цепочки других областей промышленности. Это позволяет не только максимально использовать ограниченные запасы природного сырья и исключать вредное воздействие на окружающую среду, но и получать более дешёвые, по сравнению с существующими, материалы. Одними из таких материалов являются шлакощелочные бетоны (ШЩБ), основным исходным сырьём для получения которых являются отходы металлургических производств. С 1984 года в Петербургском Государственном Университете Путей Сообщения ведутся работы по получению ШЩБ, отвечающих требованиям, предъявляемым к материалам конструкций транспортного строительства. Комплексные теоретические и экспериментальные исследования свойств таких материалов позволили впервые в России в 1988 году изготовить партии стрелочных брусьев и шпал. После успешных статических и динамических испытаний в 1990 году первый стрелочный перевод на брусьях из ШЩБ был уложен в путь на Октябрьской железной дороге [1]. При изготовлении конструкций использовался доменный молотый гранулированный шлак Череповецкого металлургического комбината, щелочным компонентом являлся растворимый силикат натрия с Мс=1,5. В качестве арматуры в железнодорожных брусьях применялась стальная, предварительно напрягаемая, проволока периодического профиля класса Вр диаметром 3 мм. В настоящее время сложилась уникальная возможность исследовать произошедшие в материале конструкций изменения после длительной эксплуатации в пути. Прочностные характеристики ШЩБ и их изменение во времени исследовались многими авторами и тезис о том, что прочность таких бетонов растёт со временем сейчас не вызывает сомнений. Однако, в то же время, повышенный интерес вызывает вопрос об изменении механических свойств бетона после длительной эксплуатации в сложных условиях железнодорожного пути. Следует отметить, что таких данных недостаточно даже конструкций на основе портландцементных бетонов. Результаты прочностных характеристик образцов, отобранных из конструкций и образов марочного возраста приведены в табл. 1. Таблица 1 — Изменение прочностных характеристик бетона во времени Условия эксперимента, Прочность на Призменная возраст бетона прочность Rb, сжатие R , МПа МПа после изготовления 64,0…75,0 45,0…59,4 лабораторное хранение, 10 79,1 65,3 лет после эксплуатации в пути, 10 69,5 50,0 лет Прочность на осевое растяжение Rt, МПа 5,8…6,7 5,4 5,5 Рассматривая данные испытаний можно наблюдать, что значительных изменений прочностных характеристик, как на сжатие, так и на растяжение, не произошло. Это говорит о том, что бетон, в результате длительных эксплуатационных воздействий, не претерпел значительных деструктивных изменений. Деформативные свойства бетона оказывают большое влияние на качество и долговечность бетонных и железобетонных конструкций. В табл. 2 приведены значения модулей упругости и соответствующие относительные деформации бетонов (напряжения составляли 0,3 Rb). Таблица 2 — Модули упругости и соответствующие относительные деформации ШЩБ Условия эксперимента, возраст бетона модуль относ. дефор- после изготовления лабораторное хранение, 10 лет после эксплуатации в пути, 10 лет упругости, Еb х10-4, МПа 2,75…2,85 2,87 2,70 мации, bc х104 5,11…5,29 7,88 6,30 Можно отметить, что значение модуля упругости бетона, хранившегося в нормальных условиях, увеличивается по сравнению с исходным, что отмечалось многими исследователями. Значение модуля упругости бетона после эксплуатации несколько снижается, что согласуется с теорией работы бетона при динамических нагрузках. Она доказывает, что в случае, когда напряжения в бетоне меньше, чем абсолютный предел выносливости, модуль упругости уменьшается при первых же циклах нагружения, сохраняя в дальнейшем постоянную величину [2]. Полученные данные свидетельствуют о том, что при работе конструкций в условиях железнодорожного пути, модуль упругости ШЩБ имеет меньшие значения, чем у портландцементных бетонов, что предопределяет высокую деформативность и лучшую сопротивляемость первых воздействию динамических нагрузок при работе подрельсовых оснований. Большая деформативность ШЩБ окажет положительное влияние не только на долговечность конструкций подрельсовых оснований, но и на увеличении сроков службы подвижного состава. Стойкость арматуры является одним из важнейших факторов, влияющих на долговечность всей железобетонной конструкции. Особенно опасно развитие коррозии напрягаемой арматуры. На холоднотянутой проволоке, например, в присутствии хлоридов, образуются локальные поражения, которые являются концентраторами напряжений и приводят к хрупкому обрыву, когда возрастающее напряжение в уменьшающемся сечении достигают предела прочности металла. Поскольку поражения тонких проволок носят местный характер, в защитном слое бетона не возникает обычно видимых продольных трещин, как при общей коррозии более толстых стержней. Из-за резкой потери пластичности проволоки, корродирующей под напряжением, её обрыву не предшествуют вязкое течение и заметные деформации конструкций. Поэтому, как правило, конструкции разрушаются внезапно [3]. Особенно актуальны вопросы коррозии арматуры в конструкциях, работающих в пути, под воздействием динамических и статических нагрузок, специфических агрессивных факторов, попеременного увлажнения и высушивания, замораживания и оттаивания, блуждающих токов. Для суждения об условиях возникновения и нарушения пассивности стали в бетоне необходимо знать степень щелочности, создающуюся при твердении вяжущего. В связи с природой ШЩБ, начальный водородный показатель у них выше, чем у обычных портландцементных, что придаёт арматуре достаточную пассивность. Однако, в процессе гидратации, водородный показатель поровой жидкости меняется и, при его значительном уменьшении, на поверхности арматуры могут начаться коррозионные процессы. Имея в виду длительное защитное действие, необходимо оценить реакционную ёмкость бетона (запас основных оксидов в цементном камне, способных поддерживать нужный уровень щелочности с учётом постепенного их связывания кислыми агрессивными агентами) [3]. Если щелочность среды в бетоне на основе портландцемента поддерживается высоким содержанием гидроксида кальция, то в ШЩБ она обеспечивается содержанием в жидкой фазе значительного количества свободных едких щелочей. Вследствие природы шлакощелочных вяжущих первоначальное содержание щелочных оксидов в жидкой фазе является достаточно высоким для пассивации стальной арматуры, однако, со временем, в ходе процесса гидратации, их содержание постепенно уменьшается в следствии того, что они переходят в малорастворимые соединениям, тем самым обеспечивая длительный рост прочности шлакощелочного камня во времени. Если, с точки зрения структурообразования, этот процесс является положительным, то с точки зрения сохранения бетоном реакционной ёмкости по отношению к стальной арматуре, он может являться опасным. Для определения реакционной ёмкости ШЩБ по отношению к стальной арматуре необходимо определить количество щелочей, переходящих со временем в труднорастворимые соединения. Нами проведено определение содержания натрия, входящего в легкорастворимые и труднорстворимые соединения. В табл.3 приведены полученные данные для камня нормального твердения и после тепловлажностной обработки за период, равный десяти годам. Таблица 3— Кинетика связывания щелочных соединений в процессе гидратации шлакощелочного вяжущего Возраст образцов 1 сутки 7 суток 14 суток 21 сутки 28 суток 6 месяцев 1 год 5 лет 10 лет Связанная щелочь, % тепловлажностная нормально-влажностное обработка твердение 48 40 51 43 52 42 52 42 52 48 54 59 63 63 65 64 66 66 Анализ таблицы показывает, что как для камня нормального твердения, так и после тепловлажностной обработки, основное количество свободной щелочи переходит в труднорастворимые соединения в течение первого года гидратации. К этому же времени количество связанной щелочи для бетонов нормального твердения и прошедших тепловлажностную обработку уравнивается. Дальнейший процесс связывания свободных щелочей протекает более медленно, и к десяти годам, в труднорастворимые соединения их переходит около 66 %, что говорит о сохранении высокой реакционной ёмкости шлакощелочного вяжущего по отношению к стальной арматуре. При визуальном осмотре арматуры извлечённых конструкций, коррозионных повреждений, как по поверхности, так и локальных очагов, обнаружено не было. На рис. 1. приведены микрофотографии контактной зоны арматуры и бетона, полученные с помощью электронного микроскопа, которые подтверждают стабильность структуры бетона во времени и отсутствие признаков коррозии арматуры. Другие исследования [4], так же показали отсутствие коррозии арматуры, извлечённой из конструкций. Одной из причин начала коррозии арматуры железобетона может служить карбонизация. Под карбонизацией понимают химическую реакцию щелочных компонентов цементного камня с диоксидом углерода с образованием карбонатов. Вследствие этих реакций изменяются структура и основные свойства бетона, при этом может быть утрачена щелочность и защитное действие бетона по отношению к стальной арматуре [3, 5]. а) б) Рис. 1. Электронные снимки микроструктуры образцов, выпиленных из стрелочного бруса, после десяти лет эксплуатации конструкций в пути: а — х20; б — х25. При сравнении скорости карбонизации шлакощелочных и цементных бетонов исследователи приводят противоречивые сведения. Сравнительные результаты глубины карбонизации бетонов на основе портландцемента и шлакощелочных вяжущих, полученных разными авторами, приведены в табл. 4. Таблица 4. Сравнительные данные по глубине карбонизации шлакощелочного и портландцементного камней Шлак; Мо Затворитель Доменный; 1,08 Na2CO3 то же то же Na2O1,5SiO2 Na2CO3 Chonsqing — Steel INC; 0,97 Запорожский Содощелочной плав то же Метасиликат натрия Прочность, Условия Наибольшая Источник МПа проведения глубина информации опыта карбонизированного слоя, мм ШЩК ПЦК 41,6 Высокая 9,0 — [6] концентр. СО2, 0,1 МПа, 720 сут. 37,7 то же 6,5 — то же 42,1 стеновые 10,4 — то же панели, экспл. 25 лет 59,2 СО2, 28 9,3 19,7 [7] сут. 55,0 70,0 10% СО2 36-38 сут. то же 21,0 0 [8] 18,0 0 то же Анализируя данные табл. 2. можно увидеть значительные расхождения результатов, которое можно объяснить влиянием на скорость карбонизации многочисленных факторов (химический состав шлака, вид затворителя, плотность бетона и т. д.). В нашем случае максимальная глубина карбонизированного слоя бетона составила: для конструкций, эксплуатировавшихся в пути — 3-4 мм; для бетона, хранившегося в хранилище — 5-6 мм. Учитывая то, что скорость карбонизации замедляется с течением времени, можно утверждать, что расчётный срок службы большинства конструкций и сооружений железнодорожного транспорта меньше времени, за которое защитный слой бетона полностью карбонизируется. Проведённые теоретические и экспериментальные исследования, опыт пятнадцатилетней эксплуатации железобетонных конструкций верхнего строения железнодорожного пути на основе ШЩБ показал, что их использование является эффективной альтернативой цементным бетонам. Библиографический список 1. Петрова Т.М. Бетоны для транспортного строительства на основе бесцементных вяжущих. Дис на соиск. уч. ст. докт. техн. наук С.Пб., ПГУПС, 1997. - 537 с. 2. Баженов Ю. М. Бетон при динамическом нагружении. - М.: Стройиздат, 1970. – 272 с. 3. Москвин В. М., Иванов Ф. М., Алексеев С. Н., Гузеев Е. А. Коррозия бетона и железобетона, методы их защиты. – М.: Стройиздат, 1980. – 536 с. 4. Petrova T., Dzhashi N., Poletaev A. «Durability of slag-alkaline concretes» // Non-Traditional Cements & Concrete II. – Brno, 2005. – pp. 61-68. 5. Алексеев С.Н. Коррозия и защита арматуры в бетоне. - М.: Стройиздат, 1968. - 232 с. 6. Jan Malolepszy, Jan Deja. Durability Of Alkali Activated Slag Mortars And Concretes., 2nd Int. Conf. Alcaline Cements and Concretes. – Kyiv, Ukraine. 1999. - pp. 685 – 697. 7. Xu Bin, Pu Xincheng. Study On Durability Of Solid Alkaline AAS Cement., 2 nd Int. Conf. Alcaline Cements and Concretes. 1999. – Kyiv, Ukraine. - pp. 64 – 71. 8. Орбелин С.И., Щедрина В.Ф., Филенкова Г.М. Оценка состояния арматуры и защитные свойства шлакощелочных бетонов // Изготовление и контроль качества строительных конструкций. Cб. науч. тр. М., 1987. - с. 27 – 31.