УСИЛЕНИЕ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ (

реклама

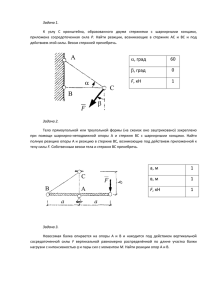

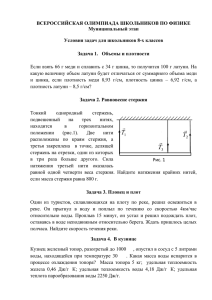

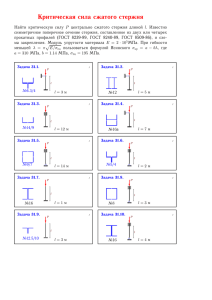

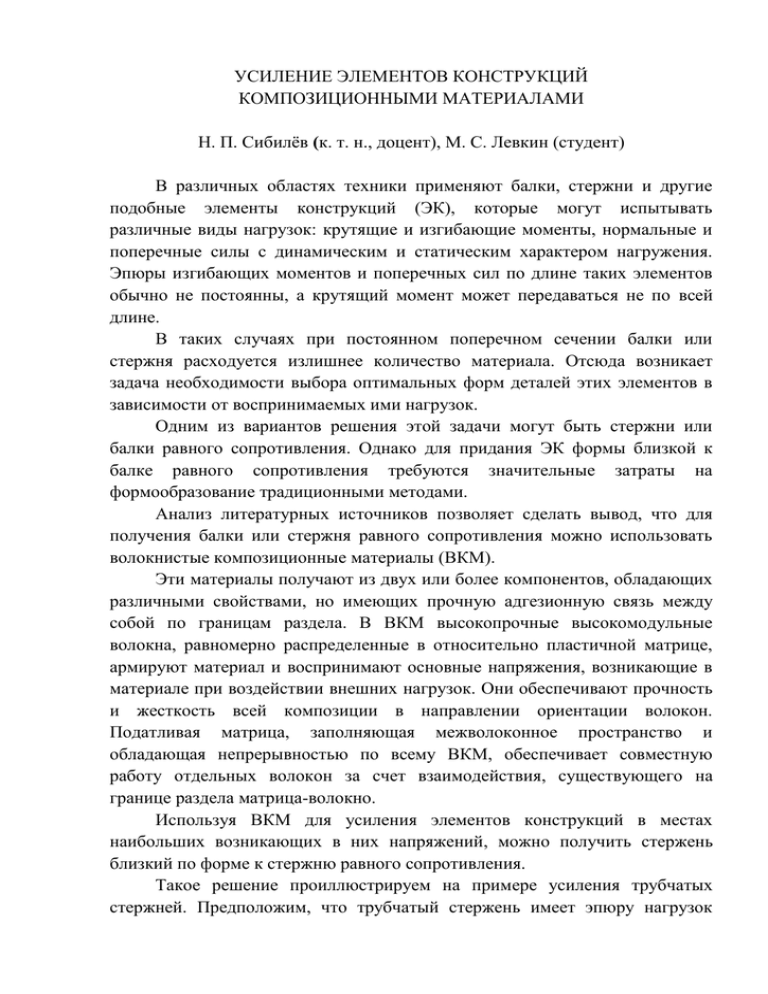

УСИЛЕНИЕ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ Н. П. Сибилёв (к. т. н., доцент), М. С. Левкин (студент) В различных областях техники применяют балки, стержни и другие подобные элементы конструкций (ЭК), которые могут испытывать различные виды нагрузок: крутящие и изгибающие моменты, нормальные и поперечные силы с динамическим и статическим характером нагружения. Эпюры изгибающих моментов и поперечных сил по длине таких элементов обычно не постоянны, а крутящий момент может передаваться не по всей длине. В таких случаях при постоянном поперечном сечении балки или стержня расходуется излишнее количество материала. Отсюда возникает задача необходимости выбора оптимальных форм деталей этих элементов в зависимости от воспринимаемых ими нагрузок. Одним из вариантов решения этой задачи могут быть стержни или балки равного сопротивления. Однако для придания ЭК формы близкой к балке равного сопротивления требуются значительные затраты на формообразование традиционными методами. Анализ литературных источников позволяет сделать вывод, что для получения балки или стержня равного сопротивления можно использовать волокнистые композиционные материалы (ВКМ). Эти материалы получают из двух или более компонентов, обладающих различными свойствами, но имеющих прочную адгезионную связь между собой по границам раздела. В ВКМ высокопрочные высокомодульные волокна, равномерно распределенные в относительно пластичной матрице, армируют материал и воспринимают основные напряжения, возникающие в материале при воздействии внешних нагрузок. Они обеспечивают прочность и жесткость всей композиции в направлении ориентации волокон. Податливая матрица, заполняющая межволоконное пространство и обладающая непрерывностью по всему ВКМ, обеспечивает совместную работу отдельных волокон за счет взаимодействия, существующего на границе раздела матрица-волокно. Используя ВКМ для усиления элементов конструкций в местах наибольших возникающих в них напряжений, можно получить стержень близкий по форме к стержню равного сопротивления. Такое решение проиллюстрируем на примере усиления трубчатых стержней. Предположим, что трубчатый стержень имеет эпюру нагрузок (рис. 1, а) с максимальной величиной в сечении А по середине длины стержня. Предположим, что трубчатый стержень имеет эпюру нагрузок (рис. 1,а) с максимальной величиной в сечении А по средине длины стержня. Рис.1. Эпюра нагрузок (а), воспринимаемых стержнем и элемент стержня (б) с усилением ВКМ 1- стальная труба, 2 – слои ВКМ Для основы стержня выберем стандартную стальную трубу с постоянным поперечным сечением, обеспечивающую сопротивление внешним нагрузкам только частично, например, до 60 % от максимальных, то есть в сечениях В и С с нагрузками равными стержень исчерпал свою возможность воспринимать дальнейшее возрастание нагрузки. Остальные нагрузки величиной до 40 % от будут воспринимать усиливающие слои из ВКМ. В качестве усиливающих слоев применим широко распространенный в промышленности полимерный ВКМ, армированный высокопрочными стеклянными волокнами (СВ) с матрицей из отвержденных эпоксидных смол. СВ в зависимости от марки исходного стекла обладают свойствами: диаметры волокон находятся в пределах , предел прочности при растяжении имеет значения , плотность составляет . С целью обеспечения поперечной прочности усиливающих слоев применим ВКМ не с однонаправленными волокнами, а со стеклотканью, в которой нити из СВ переплетены между собой ортогонально по типу полотняного переплетения. Стеклоткань имеет низкую стоимость и выпускается в промышленных масштабах. Из стеклоткани вырежем заготовку специального раскроя, которая имеет вид и размеры (рис. 2): длина, равная длине участка трубы, которму требуется усиление; - ширина прямоугольной части заготовки, равная длине окружности наружного диаметра стальной трубы и увеличенная на 20 мм для создания нахлеста при наворачивании заготовки на трубу; - высота трапецеидальной части заготовки, равная сумме длин окружностей расчетных наружных диаметров второго и последующих усиливающих слоев; – длина равная длине наружного усиливающего слоя. Заготовку пропитаем связующим, приготовленным на основе эпоксидной смолы, будем плотно наворачивать ее в виде рулона на подготовленную поверхность трубы в месте, где необходимо выполнить усиление (рис.1, б), затем проведем отверждение связующего. Подготовка поверхности трубы заключается в очистке ее от возможных загрязнений и дробеструйке при помощи пневмопистолета. После отверждения полимерной связующей получают прочную адгезионную связь ее с волокнами и поверхностью металлической трубы, добавив необходимую прочность и жесткость стержню, приблизив его форму к стержню равного сопротивления. Технологические способы получения элементарных СВ, образование из них первичных нитей, которые используют для дальнейшей текстильной переработки в тканое полотно (стеклоткань), пропитки связующим, длительного хранения полуфабрикатов в недоотвержденном состоянии, отверждения, а также технологическое оборудование подробно описаны в технической литературе, поэтому не требуют дополнительной информации. Таким образом, показан один из вариантов создания стержня равного сопротивления без снижения его несущей способности, в котором достигнуто снижение массы за счет применения трубы с меньшей площадью поперечного сечения и ВКМ с меньшей плотностью материала, причем ВКМ размещен так, чтобы получилась оптимальная форма продольного сечения стержня для заданного вида нагрузки.