Прочие виды альтернативных топлив

реклама

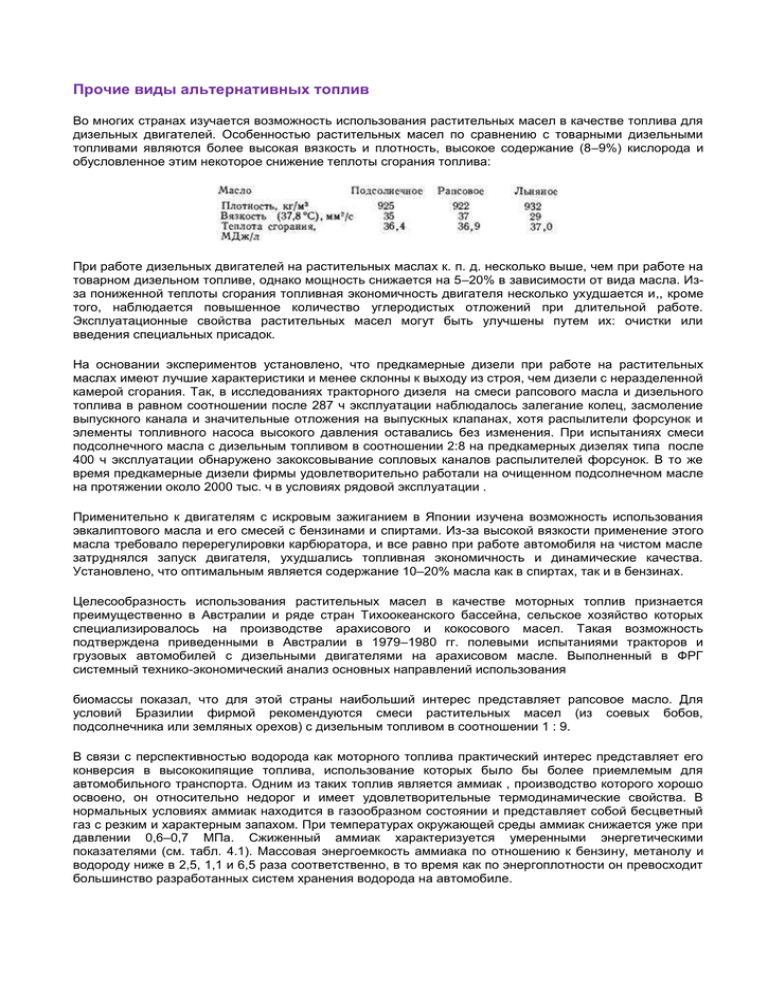

Прочие виды альтернативных топлив Во многих странах изучается возможность использования растительных масел в качестве топлива для дизельных двигателей. Особенностью растительных масел по сравнению с товарными дизельными топливами являются более высокая вязкость и плотность, высокое содержание (8–9%) кислорода и обусловленное этим некоторое снижение теплоты сгорания топлива: При работе дизельных двигателей на растительных маслах к. п. д. несколько выше, чем при работе на товарном дизельном топливе, однако мощность снижается на 5–20% в зависимости от вида масла. Изза пониженной теплоты сгорания топливная экономичность двигателя несколько ухудшается и,, кроме того, наблюдается повышенное количество углеродистых отложений при длительной работе. Эксплуатационные свойства растительных масел могут быть улучшены путем их: очистки или введения специальных присадок. На основании экспериментов установлено, что предкамерные дизели при работе на растительных маслах имеют лучшие характеристики и менее склонны к выходу из строя, чем дизели с неразделенной камерой сгорания. Так, в исследованиях тракторного дизеля на смеси рапсового масла и дизельного топлива в равном соотношении после 287 ч эксплуатации наблюдалось залегание колец, засмоление выпускного канала и значительные отложения на выпускных клапанах, хотя распылители форсунок и элементы топливного насоса высокого давления оставались без изменения. При испытаниях смеси подсолнечного масла с дизельным топливом в соотношении 2:8 на предкамерных дизелях типа после 400 ч эксплуатации обнаружено закоксовывание сопловых каналов распылителей форсунок. В то же время предкамерные дизели фирмы удовлетворительно работали на очищенном подсолнечном масле на протяжении около 2000 тыс. ч в условиях рядовой эксплуатации . Применительно к двигателям с искровым зажиганием в Японии изучена возможность использования эвкалиптового масла и его смесей с бензинами и спиртами. Из-за высокой вязкости применение этого масла требовало перерегулировки карбюратора, и все равно при работе автомобиля на чистом масле затруднялся запуск двигателя, ухудшались топливная экономичность и динамические качества. Установлено, что оптимальным является содержание 10–20% масла как в спиртах, так и в бензинах. Целесообразность использования растительных масел в качестве моторных топлив признается преимущественно в Австралии и ряде стран Тихоокеанского бассейна, сельское хозяйство которых специализировалось на производстве арахисового и кокосового масел. Такая возможность подтверждена приведенными в Австралии в 1979–1980 гг. полевыми испытаниями тракторов и грузовых автомобилей с дизельными двигателями на арахисовом масле. Выполненный в ФРГ системный технико-экономический анализ основных направлений использования биомассы показал, что для этой страны наибольший интерес представляет рапсовое масло. Для условий Бразилии фирмой рекомендуются смеси растительных масел (из соевых бобов, подсолнечника или земляных орехов) с дизельным топливом в соотношении 1 : 9. В связи с перспективностью водорода как моторного топлива практический интерес представляет его конверсия в высококипящие топлива, использование которых было бы более приемлемым для автомобильного транспорта. Одним из таких топлив является аммиак , производство которого хорошо освоено, он относительно недорог и имеет удовлетворительные термодинамические свойства. В нормальных условиях аммиак находится в газообразном состоянии и представляет собой бесцветный газ с резким и характерным запахом. При температурах окружающей среды аммиак снижается уже при давлении 0,6–0,7 МПа. Сжиженный аммиак характеризуется умеренными энергетическими показателями (см. табл. 4.1). Массовая энергоемкость аммиака по отношению к бензину, метанолу и водороду ниже в 2,5, 1,1 и 6,5 раза соответственно, в то время как по энергоплотности он превосходит большинство разработанных систем хранения водорода на автомобиле. Характерной особенностью использования аммиака является низкий стехиометрический коэффициент (6,1 кг/кг), высокая температура воспламенения аммиачно-воздушных смесей (650°С) и их «вялое» сгорание. Последнее обусловлено низкой температурой «аммиачного» пламени (1956 К по сравнению с 2336 К для бензина), в связи с чем самоускорение реакций горения замедляется. Цетановое число аммиака близко к нулю, в то же время аммиак отличается высокой детонационной стойкостью: его октановое число составляет –110 по моторному и –130 по исследовательскому методам. Вследствие неудовлетворительных эксплуатационных свойств аммиака для организации работы двигателя необходимо существенно повысить энергетический уровень воспламенения. Поэтому в двигателях с искровым воспламенением устойчивое сгорание аммиака обеспечивается лишь при наличии высокотемпературной свечи с широким искровым промежутком и мощной катушкой зажигания. В двигателях с воспламенением от сжатия это достигается увеличением степени сжатия до 35 при одновременном повышении температуры во впускном коллекторе и системе охлаждения двигателя до 150°С. Однако, как показали исследования, при работе одноцилиндровой установки СРК на аммиаке в указанных условиях максимальное давление цикла достигает 15,8 МПа, а рабочий процесс характеризуется повышенной жесткостью. В качестве других методов интенсификации воспламенения и сгорания аммиака в поршневых двигателях* рекомендуют впрыск запального топлива, добавку активирующих присадок, оптимизацию камеры сгорания и др. Хорошим запальным топливом является дизельное топливо с повышенным цетановым числом (50–60), впрыск которого обеспечивает устойчивое сгорание аммиака при сравнительно невысоких степенях сжатия. Так, на одноцилиндровом дизеле со степенью сжатия 16,5 газообразный аммиак в смеси с воздухом подавался в цилиндры и на такте сжатия впрыскивалось дизельное топливо. При этом индикаторный к. п. д. двигателя возрастал на 10– 35%. Необходимое количество дизельного топлива составляло 27–40% от расхода аммиака в зависимости от числа оборотов двигателя . Сгорание аммиака активизируется при добавке к запальному топливу присадок, в частности пентилнитрата или диметилгидразина, причем применение последнего предпочтительнее ввиду близости его свойства к свойствам аммиака. С обеими присадками достигается устойчивое сгорание аммиачных смесей при обычных степенях сжатия: с добавкой пентилнитрата при е=12, а диметилгидразина – при е=13,7. Улучшению работы двигателя на аммиаке способствует и подача в камеру сгорания таких активных газов, как водород и ацетилен. Большинство цветных металлов (медь, бронза, латунь и другие сплавы) подвергаются значительной коррозии при воздействии аммиака. Относительно стойки сталь, чугун, алюминий, никель и титан. Углеродистая сталь практически не корродирует при контакте со сжиженным аммиаком, поэтому из нее изготавливают трубопроводы и резервуары для перекачивания и хранения аммиака. Длительные испытания на двигателе СРК показали, что при работе на аммиаке повышенный износ наблюдается лишь у деталей, изготовленных из цветных металлов, особенно из меди и ее сплавов. Из прокладочных материалов стойкими к аммиаку являются фторопласты и некоторые сорта резины. Большинство нефтяных и синтетических масел практически не изменяют свои свойства при работе двигателя на аммиаке. При этом отмечены лишь незначительные колебания вязкости и некоторое снижение эффективности антиокислительных присадок. Содержание аммиака в воздухе рабочих помещений и населенных мест ограничивается следующими концентрациями: ПДКр.з = 20 мг/м\ ПДКм.р = 0,2 мг/м и ПДКс.с = 0,2 мг/м\ т. е. предельно-допустимые концентрации паров аммиака в воздухе в 3–4 раза выше по сравнению с метанолом. Кроме того, опасность аммиака в значительной степени снижается резким специфическим запахом, благодаря которому он обнаруживается уже при концентрациях паров 0,05 мг/м. Поэтому токсикологическое воздействие аммиачного топлива можно свести к минимуму при герметизации топливной системы автомобиля и соблюдении соответствующих мероприятий техники безопасности. Изучается возможность использования в качестве моторного топлива ацетилена. В нормальных условиях ацетилен – бесцветный газ, который при температурах 15–20 °С может храниться в жидком состоянии под давлением 40–50 МПа. Однако использование жидкого ацетилена под таким давлением практически исключено в связи с возможностью его взрыва при давлениях выше 0,27 МПа. Ацетилен характеризуется высокими энергетическими показателями (см. табл. 4.1). Он легко вступает в реакцию с кислородом воздуха, выделяя при сгорании смеси стехиометрического состава 105,2 кДж. Тепловой эффект горения ацетилено-воздушных смесей меньше, чем тепловой эффект реакции распада чистого ацетилена, составляющий 227,1 кДж/моль. Таким образом, в противоположность большинству топлив при обогащении ацетилено-воздушной смеси ее тепловой эффект возрастает. Тем не менее максимальная скорость реакции, минимальная энергия зажигания и другие экстремальные параметры горения соответствуют стехиометрическому составу ацетилено-воздушной смеси. К настоящему времени известно небольшое число экспериментальных исследований работы поршневых двигателей внутреннего сгорания на ацетилене, которые выполнены преимущественно на одноцилиндровых установках СРК. Особенностью ацетилена является высокая склонность к детонации, исключающая возможность работы двигателя на богатых и стехиометрических смесях. Вместе с тем широкие концентрационные пределы воспламенения и горения ацетилено-воздушных смесей позволяют организовать работу двигателя при пониженных степенях сжатия за счет ультраобеднения топливной смеси. Согласно экспериментальным данным, в диапазоне е = = 4–6 стабильная работа установки СРК обеспечивается при а=1Д5–2,4, причем с повышением степени сжатия граница бездетонационной работы двигателя смещается в бедную область. В этом случае потери мощности по сравнению с работой на бензине составляют около 30% при снижении индикаторного к. п. д. на 10–12% . Для обеспечения безопасности наибольшее распространение получило баллонное хранение и транспортирование ацетилена, растворенного в ацетоне. Стальные баллоны заполнены активированным древесным углем или другим пористым материалом. В настоящее время в таких баллонах допускается давление до 2,5 МПа и безопасность хранения подтверждена многочисленными испытаниями. В связи с высокой стоимостью производства жидких моторных топлив из углей в течение многих десятилетий изучается возможность непосредственного использования угля в поршневых двигателях внутреннего сгорания. Впервые идея применения угольной пыли для этой цели была высказана еще в 1893 г. Р. Дизелем. Первый двигатель на пылеугольном топливе был построен в Германии в 1928 г. Р. Павликовским . Этот двигатель «Космос-Рупамотор» размерностью 500/720 имел мощность 103 кВт (140 л. с.) при частоте вращения 166 мин и к. п. д. «=31%. Угольный порошок подавался с помощью сжатого воздуха и для его воспламенения в камеру сгорания подавали запальную дозу жидкого топлива. Опыт создания дизелей, работающих на пылеугольном топливе, показал возможность использования для этой цели широкого ассортимента твердого топлива, включая каменный уголь, торф, древесину, их смеси, органические отходы. Основным требованием к твердому топливу является приемлемая воспламеняемость, высокая температура и скорость сгорания, минимальные отложения в камере сгорания, связанные как с содержанием в топливе золы, так и с ее составом. Простым и надежным способом подачи угольной пыли является ее перемещение под действием своей массы с последующим вдуванием в камеру сгорания с помощью сжатого воздуха. При этом важно сохранить порошкообразное состояние топлива и исключить возможность брикетирования либо частичного коагулирования. Для этой цели обычно используется вращающийся распределитель. Высокая зольность пылеугольного топлива приводит к значительным отложениям в камере сгорания и повышенному износу деталей двигателя (клапанов, цилиндров, поршневых колец и т. п.). Например, при расходе 50 кг/ч пылеугольного топлива, зольностью 6% на рабочей поверхности образуется около 3 кг отложений. Износ цилиндров при этом достигал 0,05 мм и более, т. е. на порядок выше в сравнении с износом при работе на тяжелых нефтяных топливах . Для снижения отложений золы предложен ряд способов, из которых наиболее эффективным оказалась продувка. Например, еще Р. Павликовским использовалась тройная продувка сжатым воздухом для очистки цилиндра от золы. Одновременно рекомендуются специальные конструкционные материалы для повышения износостойкости деталей двигателя, в частности хромоникелевый чугун и чугун с присадкой молибдена. Проведенные опыты показали, что при использовании специальных конструктивных материалов износ снижается до уровня обычных двигателей. Удельный расход топлива в опытных конструкциях современных пылеугольных дизелей составляет в среднем 380– 400 г/(кВт-ч), или 280–300 г/(л.с.-ч), а расход энергии Й,55 мДж/(кВт-ч), или 1500 ккал/(л.с.-ч). Благодаря этому, даже с учетом дополнительных энергозатрат на измельчение твердого топлива, суммарная энергетическая эффективность угольного топлива при непосредственном его использовании в двигателях выше в сравнении со схемой переработки в жидкое топливо.Дальнейшим развитием методов использования пылеугольного топлива является применение его в виде суспензии в смеси с дизельными топливами, маслами и другими жидкими продуктами. Такая схема позволяет упростить конструкцию двигателя, повысить надежность его работы и улучшить топливноэкономические показатели. Так, фирмой (Швейцария) совместно с фирмой (США) создана конструкция двухтактного дизеля для работы на смеси 68% порошкообразного угля и дизельного топлива . Для этой цели предложено также использовать топливную суспензию, состоящую из 50% угольного порошка, 20% масла и 30% воды.