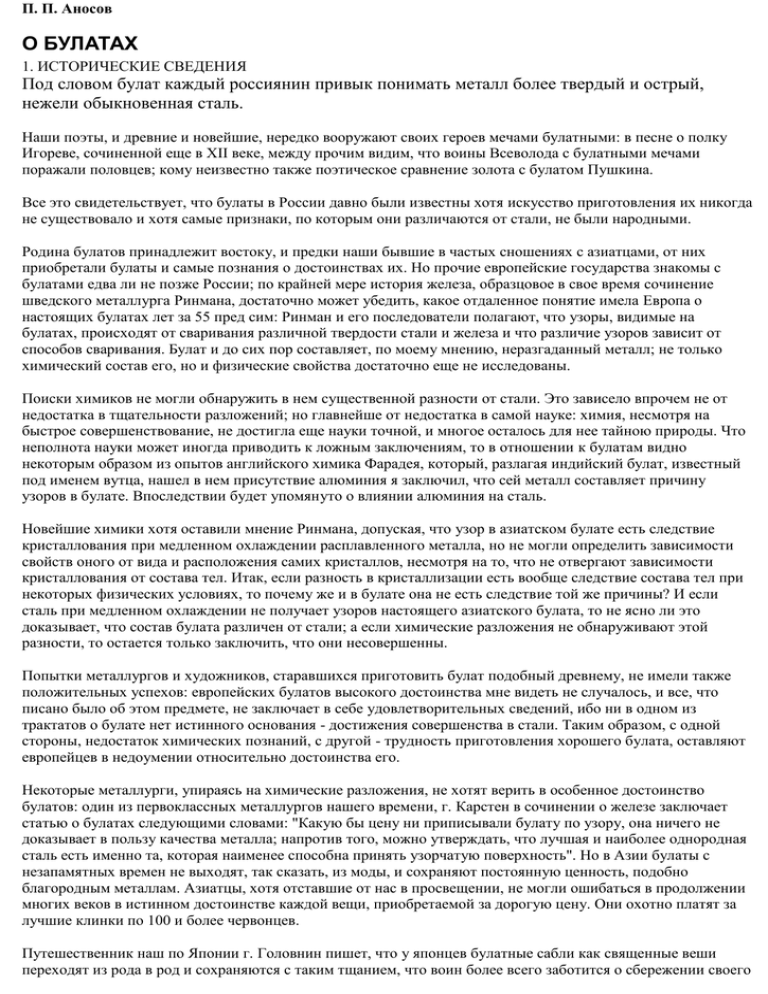

О булатах

реклама