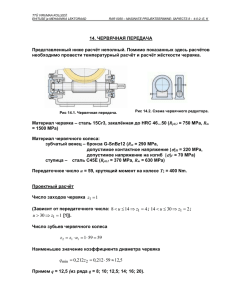

Проверочный расчёт

реклама

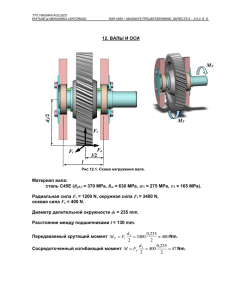

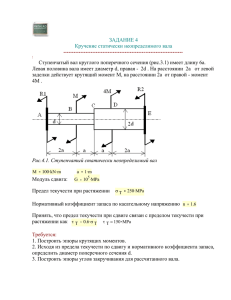

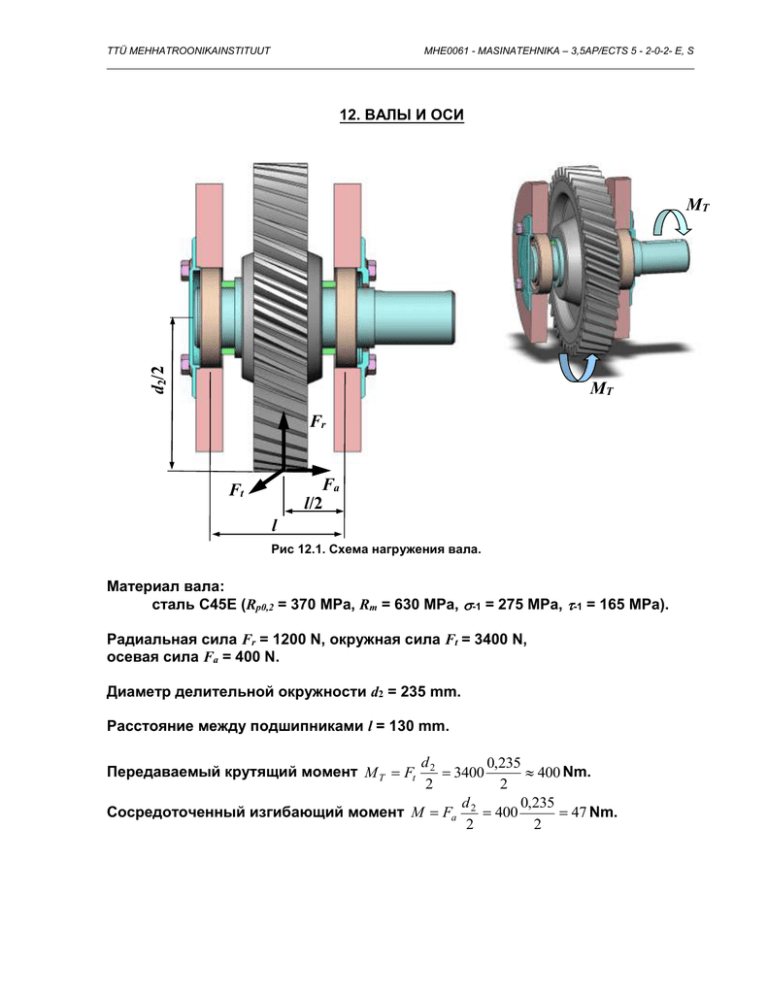

MHE0061 - MASINATEHNIKA – 3,5AP/ECTS 5 - 2-0-2- E, S TTÜ MEHHATROONIKAINSTITUUT 12. ВАЛЫ И ОСИ d2/2 MT MT Fr Fa l/2 Ft l Рис 12.1. Схема нагружения вала. Материал вала: сталь C45E (Rp0,2 = 370 MPa, Rm = 630 MPa, -1 = 275 MPa, -1 = 165 MPa). Радиальная сила Fr = 1200 N, окружная сила Ft = 3400 N, осевая сила Fa = 400 N. Диаметр делительной окружности d2 = 235 mm. Расстояние между подшипниками l = 130 mm. d2 0,235 3400 400 Nm. 2 2 d 0,235 Сосредоточенный изгибающий момент M Fa 2 400 47 Nm. 2 2 Передаваемый крутящий момент M T Ft MHE0061 - MASINATEHNIKA – 3,5AP/ECTS 5 - 2-0-2- E, S TTÜ MEHHATROONIKAINSTITUUT Проектный расчёт Минимальный диаметр вала d min 3 16T 3 16 400 0,041 m, 3,14 30 10 6 где T = MT. Примем dmin = 40 mm. Диаметр шипа dt = 45 mm. Диаметр части вала, соединяемой со ступицей колеса dr = 50 mm. 40 45 45 50 55 Остальные диаметры примем конструктивно. Рис 12.2. Диаметры вала. y RAy RBy l Fr RBy Fr Fr M RAx Определение реакций связей. M Ay 0 x l M 1200 0,065 47 2 962 N. l 0,13 R Ay RBy l 62,5 15,5 M By 0 R Ay l Fr z Ft l/2 l M 0 2 RBx My (Nm) Mx (Nm) l M 0 2 l Fr M 1200 0,065 47 2 238 N. l 0,13 111 T (Nm) 400 Рис 12.3. Эпюры моментов. TTÜ MEHHATROONIKAINSTITUUT MHE0061 - MASINATEHNIKA – 3,5AP/ECTS 5 - 2-0-2- E, S m Ax 0 l 0 2 l Ft 3400 0,065 2 1700 N. l 0,13 RBx l Ft RBx mBx 0 R Ax l Ft R Ax l 0 2 l 2 3400 0,065 1700 N. l 0,13 Ft Составим эпюры изгибающих моментов l 238 0,065 15,5 Nm 2 l M y 2 R Ay M 238 0,065 47 62,5 Nm 2 l M x R Ax 1700 0,065 111 Nm. 2 M y1 R Ay Эквивалентный момент (IV теория прочности) в опасном сечении IV M ekv M x2 M y2 0,75T 2 1112 62,5 2 0,75 400 2 369 Nm. Эквивалентное напряжение IV IV M ekv F 32M ekv 4 Fa 32 369 4 400 a 30 MPa 3 2 3 W A dr d r 3,14 0,05 3,14 0,05 2 R 370 eH 247 MPa S 1,5 IV ekv Проверочный расчёт Концентратором напряжений является шпоночный паз, размеры которого выбираются согласно диаметра вала [1, 2]. Смю также Приложение. Поскольку dr = 50 mm, то размеры шпонки b = 14 mm и t1 = 5,5 mm. Эффективный коэффициент концентрации напряжений K и K получим из таблицы 1 и коэффициент, учитывающий масштабный фактор Kd и Kd – из таблицы 2 MHE0061 - MASINATEHNIKA – 3,5AP/ECTS 5 - 2-0-2- E, S TTÜ MEHHATROONIKAINSTITUUT Коэффициент чистоты поверхности KF = 0,97 ... 0,90. Эмпирические коэффициенты = 0,1 – для легированных и углеродистых сталей и = 0,25 ... 0,3 – для легированных сталей и = 0,2 – для углеродистых сталей. Таким образом K = 1,6; K = 1,5; Kd = 0,82; Kd = 0,7; KF = 0,95; = 0,1; = 0,2. b t1 Запас прочности на изгиб 1 S K a m K F K d где амплитудное напряжение , M 32 M x M y 32 1112 62,5 2 10,4 MPa W d r3 3,14 0,053 и среднее напряжение m 0 . 2 2 a 1 Тогда S 275 K 1,6 10,4 0,2 0 a m 0,95 0,82 K F K d Запас прочности на кручение d Рис 12.4. Поперечное сечение вала. 12,9 1 S , K a m K F K d где среднее и амплитудное напряжения T 16T 16 400 m a max 8,2 MPa 3 2 2W p 2d r 2 3,14 0,053 Тогда S 1 K a m K F K d 165 1,5 8,2 0,1 8,2 0,95 0,7 8,5 Таким образом общий коэффициент запаса прочности S S 12,9 8,5 S 7,1 S2 S2 12,9 2 8,5 2 Принимая во внимание необходимую жёсткость вала общий коэффициент запаса прочности должен быть в пределах [S] = 2,5 ... 3. Таким образом усталостная прочность вала обеспечена, но вал существенно недогружен. Для исправления этого можно уменьшить диаметр вала и длину ступицы. Использованная литература 1. Strizak V. Lahtivõetavad liited. Tln., Valgus, 1984. 2. Masinaehitaja käsiraamat, köide II. Koost. H. Lepikson. Tln., Valgus, 1971 MHE0061 - MASINATEHNIKA – 3,5AP/ECTS 5 - 2-0-2- E, S TTÜ MEHHATROONIKAINSTITUUT Приложение Таблица 1. Коэф. Концентрации напряжений K и K Rm, MPa 600 700 800 900 1000 1,6 1,75 1,8 1,9 2,0 K 1,5 1,6 1,7 1,9 2,1 K Таблица 2. Масштабные коэффициенты Kd и Kd сталь диаметр вала d, mm 20 30 40 50 70 углерод0,92 0,88 0,85 0,82 0,76 Kd истая легированная Kd Kd ja Kd 0,83 0,83 0,77 0,77 0,73 0,73 0,70 0,70 0,65 0,65 100 0,70 120 0,61 0,59 0,59 0,52 0,52