Лекция № 13 Промышленная логика TQM и управление человеческими ресурсами

реклама

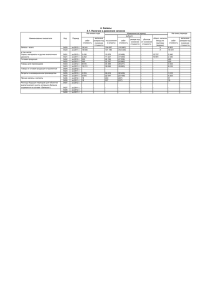

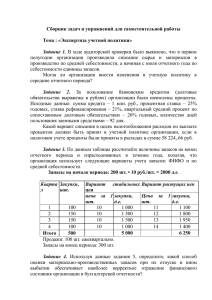

Курс «Управление качеством» Лекция № 13 Промышленная логика TQM и управление человеческими ресурсами 1. Японская система производства Неудивительно, что именно Япония, перенаселенная страна с ограниченными природными ресурсами, оказалась особенно чувствительна к потерям и неэффективности производства. Если, например, на Западе наличие запасов сырья и готовой продукции на складе было нормальным явлением, то японцы считали это злом, что и рассматривалось ими как растрата ресурсов и площадей. Позиция Запада объяснялась распространенным в 60 — 70-х годах мнением, что при управлении запасами важнейшей задачей являются своевременные сроки выполнения заказа, а количество запасов сырья и готовой продукции в соответствии с этой задачей может превышать требуемое, чтобы "подстраховать " своевременность изготовления и поставки продукции. Поэтому такое мнение стало правилом при управлении запасами, предусматривающим перезаказ (reorder) материалов по мере их потребления и определяющим точку (момент) перезаказа (Re Order Point — ROP) моментом заказа материала со стороны производства. Начиная с конца 70-х годов мнение производителей на Западе стало меняться, и при определении запасов первоочередным стало планирование количества изготавливаемой продукции, когда объем запасов ставился в прямую зависимость от объема заказа на готовую продукцию. В то же время в Японии уже в начале 70-х годов поняли, что при планировании и управлении запасами обе задачи являются приоритетными целями, а ведущие компании Запада пришли к этому лишь только к середине 80-х годов. Японская система планирования и увеличения производительности, которую Запад долгое время считал утопией, базируется на пяти "нулях" в организации производства: • отсутствие дефектов; • отсутствие запасов; • отсутствие времени подготовки производства; • отсутствие остановок; • отсутствие бумаги. Это возможно только в том случае, когда: • четко определены сроки заказов; • заранее известно, какое количество качественного товара в результате процесса будет изготовлено; • постоянно улучшается качество и надежность процесса; • минимизирована стоимость дефектов (стоимость брака и переработки); • минимизировано lead time, т.е. время от момента получения заказа до момента поставки готового продукта потребителю. Однако все это невозможно обеспечить без максимального использования человеческих ресурсов. Действительно, человеческие ресурсы ограничены и могут быть измерены. Но, как считают японцы, способности каждого могут быть развиты, когда каждый участник процесса начинает думать. И это первым доказал на практике вице-президент фирмы "Тойота" по производству Таичи Охно, создавший концепцию Just-In-Time (JIT) — делать все вовремя, которая как раз и обеспечивает пять "нулей" в организации производства и позволяет минимизировать lead time. Именно совместная оптимизация качества, издержек производства и пунктуальность выполнения работ позволяют в конечном счете увеличить долю рынка, производительность и прибыльность производства (рис. 5.1). Наилучший подход — это совместная оптимизация качества, издержек и пунктуальности, ставшая возможной благодаря новой промышленной логике TQM, базирующейся на: • японской системе планирования требуемых для производства материалов (Materials Requirement Plannings — MRP), вместо доминирующей на Западе точки зрения на перезаказ (ROP); • системе JUST-IN-TIME; • системе KANBAN. Следует особо подчеркнуть, что японские специалисты, изучая опыт Запада, трансформировали его в соответствии с японской "утопией" использования человеческих ресурсов в наиболее эффективную систему производства, которая в настоящее время принята на вооружение всеми компаниями Запада, работающими в условиях TQM. Так, Таичи Охно после своего визита в конце 60-х годов на завод Форда в Детройте собрал рабочих на Тайоте в команду, ответственную за контроль качества процесса и наметил пути внедрения системы KANBAN, представляющей собой практическую реализацию концепции Just-In-Time. Он также дал рабочим возможность регулярно встречаться с инженерами и обсуждать с ними вопросы улучшения качества процесса. Таичи Охно был одним из тех, кто установил над каждым рабочим местом общую связь и инструктировал рабочих немедленно останавливать линию в случае возникновения проблем. В результате производительность несколько возросла, и это позволило снизить удельные издержки, расширить число рабочих мест. Тем не менее процесс все еще сопровождался достаточно высокими складскими запасами, долговременными Циклами производства, увеличивающими стоимость (необходимые инвестиции) и рядом других проблем, снижающих эффект от его улучшения. Поэтому потребителю еще продолжала поступать некачественная продукция. Фундаментальные улучшения заключаются в снижении трудозатрат (без затрат на переобучение), которые необходимо рассматривать как средство улучшения качества. Улучшение, сосредоточенное только на производственных операциях, незначительно влияет на качество в целом. Нужно одновременно совершенствовать две функции: непосредственно само производство и его управление, включающее управление человеческими ресурсами. Рис. 5.1. Влияние качества на корпоративную экономику Нужно улучшать каждый элемент системы. Без улучшения качества управления, в том числе человеческими ресурсами, не могут существовать, в частности, система JIT и промышленная логика TQM в целом. 2. Планирование требуемых материалов Японская система планирования требуемых материалов (Materials Requirement Plannings — MRP) — система, опирающаяся на логистику, рассчитывает потребности в материалах и предлагает выдачу заказов по восстановлению запасов исходя из основной спецификации продукта, плана производства, состояния склада и количества выполняемых ("открытых") заказов, охватывая тем самым основную часть вопросов планирования современного производства. Кроме того, система предполагает возможность изменений по "открытым" заказам с целью их перепланирования в том случае, если сроки выдачи продукции не совпадают по времени с прогнозируемыми сроками выполнения заказа. "Открытый" заказ — заказ конкретного или планируемого потребителя, решение по выполнению которого производителем принято к исполнению. Рис. 5.2. Определение потребностей (в нетто) при планировании запасов в соответствии с ROP Таким образом, MRP основывается на следующих элементах: • программе производства готовой продукции; • составе продукции (основная спецификация); • управляющих данных; • состоянии запасов на складе. Западная система планирования, базирующаяся на излишнем запасе материалов и готовой продукции на складе, гарантирующем, по мнению производителя, с одной стороны, своевременное (планируемое) изготовление продукции, а с другой, своевременное выполнение сроков ее поставки потребителю, предусматривала вторичный заказ (перезаказ) в момент, как только запасы на складе начинали снижаться. Если расход запасов на складе осуществляется постоянно, то и перезаказ для их пополнения осуществляется складом постоянно. Такое планирование требуемых материалов с учетом излишка складских его запасов получило название — планирование с учетом момента перезаказа или, более короче, — момент перезаказа (Re Order Point — ROP). Промышленная логика, базирующаяся на ROP, характерна для предприятий, не уверенных в своих партнерах. Поэтому в отличие от MRP при планировании запасов с учетом ROP количество поступающих материалов, предусмотренных контрактами (рис. 5.2) с субподрядчиками, не рассматривается как материалы, которые в нужном количестве и с требуемым качеством будут полностью поставлены партнерами компании в срок. В результате этого и предусматриваются складские запасы, соответствующие "уровню неуверенности" производителя в своих партнерах. Промышленную логику производителя, базирующуюся на ROP, можно сравнить с позицией "запасливого" поставщика воды, который "на всякий случай" предусматривает хранение большего запаса воды, чем требуется его клиенту для разового потребления, используя Для этого резервуар (рис. 5.3). Безусловно, эта система планирования запасов производителем очень проста для того, чтобы своевременно обеспечить потре Конечная цель системы JIDOHKA — остановить и устранить любой вид брака. Поэтому при возникновении любой проблемы лучше остановить линию машину), чем продолжать производство. Остановка может производиться автоматически за счет датчиков, установленных на каждом станке, или вручную каждым оператором, когда он считает остановку линии необходимой. Действия, связанные с применением системы JIDOHKA, имеют следующую последовательность: • остановка линии; • проверка оборудования и контакт оператора с лицом, отвечающим за линию; • совместная проверка недостатка и выявление причин его появления; • передача информации по линии; • принятие необходимых мер и запуск линии. Как нетрудно заметить, применение системы JIDOHKA временно сникает производительность, т.е. количество изготовленных деталей. Но, во-первых, лучше остановить линию, чем производить брак, а во-вторых, время восстановления работы линии, как правило, сравнительно небольшое и компенсируется улучшением работы линии. Проблемы можно решать, когда можно видеть рабочее состояние наблюдаемого процесса. Поэтому необходимо, чтобы вся работа производственной линии была видна. Эту задачу и решает система ANDON. Система ANDON представляет собой табло, на котором изображена производственная линия. Световая сигнализация, сопровождающая изображение рабочего состояния линии на табло, позволяет следить за ходом ее работы. Для успешного осуществления "визуального управления" необходимо придерживаться пяти основных правил: • исключить из информации на табло все то, что не нужно; • предварительно решить, куда, как и в каком количестве нужно разместить требуемые процессом материалы; • унифицировать контейнеры системы KANBAN и определить используемый номер контейнера; • готовые изделия должны иметь всю информацию производства; • строго следить за соблюдением предыдущих правил. Систему ЛТ можно применять также в непроизводственных административных областях, например, используя внешние стандарты как "справочные" толчки. Система ЛТ позволяет решить следующие управленческие проблемы: 1) движение материалов (остановки, отвлечения, возвраты, что всегда коррелирует с отклонениями процесса); 2) накопление материалов на отдельных операциях или в подразделениях компании; 3) гибкость процесса (абсолютная необходимость для гибкости действий л проектов); 4) усилия по добавлению ценности (выявление того, что делается, но не добавляет ценности, и потребитель не будет платить за это). Следует отметить, что система ЛТ предполагает длительный подготовительный период (5...7 лет), что связано с решением различных проблем культурного и организационного характера. Проблемы культурного характера — это проблемы, связанные с общим изменением идеологии всех сотрудников компании, включая и ее руководителей, при переходе на работу в условиях TQM. Проблемы организационного характера связаны с пересмотром организации работы всех участков компании, что в итоге влияет на изменение их планировки и вида работы для сотрудников компании. Несмотря на длительный подготовительный период, система ЛТ в конечном результате позволяет управлять качеством в масштабах компании с позиций все делать вовремя и правильно, обеспечивая для производителя следующие преимущества. 1. Снижение уровня производственных запасов, закупаемых материалов и готовой продукции на складе. 2. Уменьшение занимаемых площадей. 3. Рост качества продукции, снижение брака и переработки. 4. Снижение производственного lead time. 5. Большую гибкость в обеспечении производства. 6. Непрерывное поточное производство с небольшим количеством вмешательств извне благодаря качеству исполнения в заданные сроки и многофункциональным рабочим, которые могут помогать и подменять друг друга. 7. Рост производительности и коэффициента загрузки оборудования. 8. Участие рабочего в решении проблем. 9. Хорошие взаимоотношения с потребителем. Практической реализацией системы ЛТ и MRP является система KANBAN.