Тормозные системы

реклама

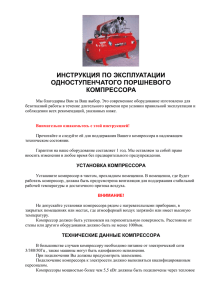

Тормозные системы. Готовим воздух © Wabco Использование пневматических систем в современных грузовых автомобилях постоянно растет, что повышает требования к получению и обработке сжатого воздуха, добавляя уже существующим конструкциям самые современные технические решения. Системы торможения, пневматической подвески, поднятия осей или дверные приводы в автобусах — вот далеко не полный перечень потребителей, использующих в качестве рабочего тела сжатый воздух, который с точки зрения безопасности и экологичности должен отвечать жестким стандартам по содержанию влаги, масляных паров и загрязнений. С увеличением общей потребности в сжатом воздухе возникает проблема уменьшения энергетических затрат на его получение и обработку. Подстраиваясь под современные требования, производители систем подготовки воздуха предлагают усовершенствования, воплощенные в механике, пневматике и электронике. © Wabco Компрессор является первым и наиболее нагруженным элементом системы, поскольку именно он сообщает рабочему телу необходимую энергию. Чаще всего агрегат приводится в действие непосредственно шестернями распределительного механизма двигателя и смазывается маслом, поступающим из картера под давлением. Блок и цилиндры охлаждаются воздухом, а головка компрессора — охлаждающей жидкостью. Интенсивного охлаждения требует именно головка, поскольку температура воздуха на выходе из компрессора составляет более 200 градусов. В зависимости от оснащения, разным моделям грузовых автомобилей требуется разное количество сжатого воздуха. Изготовитель транспортного средства выбирает производительность компрессора согласно предписаниям правила №13 ЕЭК ООН, в котором определено максимально допустимое время заполнения пневматической системы при работе двигателя на максимальных оборотах. В реальной эксплуатации работа автомобильного компрессора должна быть разделена на фазу нагнетания и фазу разгрузки, смена которых происходит по команде регулятора давления. На долговечность деталей цилиндропоршневой группы компрессора большое влияние оказывает соотношение времени нагруженного в процессе нагнетания в систему состояния к общему времени работы компрессора. По результатам исследований, проведенных ведущими автомобильными компаниями совместно с фирмой Knorr-Bremse, время нагруженного состояния компрессора не должно превышать 30–40%. Работа под нагрузкой более 50% времени приводит к перегреву масла и цилиндропоршневой группы, что влечет за 1 собой повышенный износ рабочей кромки поршневых колец и стенки цилиндров. Следовательно, для нормального функционирования наиболее нагруженного агрегата требуется исправность всей системы и ее правильная регулировка. Последнее время активно внедряются новые технические решения, позволяющие, к примеру, автоматически изменять уровень рабочего давления в системе, а следовательно, и нагрузку на компрессор, в зависимости от условий работы транспортного средства. Современный модельный ряд компрессоров компании Knorr-Bremse включает в себя 1- и 2цилиндровые агрегаты, имеющие прямой привод от силового агрегата. Диапазон рабочего объема составляет от 20 до 720 м3, производительность — от 20 до 1000 л/мин, а энергопотребление — от 50 Вт до 10 кВт. Специалисты обращают особое внимание на двухцилиндровый вариант с фрикционной муфтой, позволяющей отключать привод компрессора при наличии в системе рабочего давления и отсутствии расхода. Помимо этого компрессоры оснащены уже зарекомендовавшей себя встроенной системой энергосбережения, позволяющей сэкономить значительную часть потребляемой мощности в фазе разгрузки. В этом случае нагрузка с компрессора снимается при активации особого механизма, расположенного в головке и управляемого пневматическим сигналом от регулятора давления. © Wabco Конкурентными преимуществами нового поколения компрессоров Knorr-Bremse являются оптимальный размер установки в сочетании с небольшим весом, низкая температура воздуха на выходе из компрессора благодаря оптимизации конструкции системы жидкостного охлаждения головки под названием «суперохлаждение», а также высокая производительность, меньший расход масла и длительный период межсервисной работы. Два последних пункта отчасти достигаются благодаря моноблочной конструкции блока цилиндров. Эта конструкция по сравнению со съемным цилиндром характеризуется жесткостью и более равномерным температурным расширением, а значит, и более равномерным износом трущейся парыгильза — поршень. Изучив проблему отсутствия качественных компрессоров на российском рынке, компания Knorr- Bremse открыла на территории России, в Нижнем Новгороде, подразделение по производству автомобильных компрессоров. Эти агрегаты предназначены для установки на двигатели КамАЗ, ЯМЗ и ЗМЗ. © Knorr-Bremse Стоит упомянуть и продукцию известного конкурента, производителя пневматических систем — компанию Wabco. Обратим внимание на одну из интересных новинок — двухступенчатый компрессор. Ключевой смысл инновации — разделение процесса сжатия на две части с промежуточной фазой 2 охлаждения. Такой принцип работы обычно применяется в стационарных поршневых компрессорах. Встретить новую модель компрессора можно на автомобилях DAF с двигателями Paccar MX. Очень важно, чтобы перед поступлением в пневмосистему сжатый воздух, вырабатываемый компрессором, был специально обработан. Процесс обработки состоит из следующих этапов: охлаждение, регулировка давления, осушение, распределение и ограничение давления. Прибор для удаления влаги из воздуха называется осушителем. Выведение водяных паров и различных загрязнений осуществляется с помощью продувки сжатого воздуха через специальные гранулы, которые в состоянии впитывать водяные пары. Состав, находящийся в сменном фильтрующем элементе, обладает ограниченной водопоглощающей способностью и поэтому должен регенерировать через регулярные интервалы. Регенерация производится с помощью потока сухого сжатого воздуха (взятого из системы или накопленного в отдельном ресивере), направляемого в начале фазы разгрузки в обратную сторону — через гранулят в атмосферу. Срок службы фильтрующего элемента осушителя зависит от регулярности самоочистки, а необходимость в замене обычно определяется по избытку конденсата в ресиверах. Последнее время в составе осушителя начал широко использоваться интегрированный регулятор давления. Это позволило сократить количество пневматических шлангов и несколько увеличило быстродействие регулятора. Осушитель воздуха с встроенным регулятором давления, производимый компаниями Wabco и Knorr-Bremse можно встретить на большинстве моделей поставляемых в Россию европейских грузовиков. Активно использует в своей продукции осушители Knorr-Bremse и российские производители, в частности автобусный завод ПАЗ и автомобильный завод «Урал». © Wabco В зависимости от производительности компрессора и потребности пневматических потребителей конкретного автомобиля производитель может устанавливать одно- или двухкамерные осушители, основным производителем последних является компания Wabco. Однокамерные осушители обычно используются при производительности от 500 л/мин и времени включения компрессора до 50%, а двухкамерные — от 600 л/мин и от 50% до 100% соответственно. Автоматическое нагревательное устройство, имеющееся во всех типах осушителей, предохраняет пневматический механизм от замерзания при отрицательной температуре. © Wabco Рассматривая систему подготовки воздуха, нельзя оставить без внимания еще один важный прибор под названием многоконтурный защитный клапан. Его задача — распределение сжатого воздуха на тормозные и другие контуры потребления, а самое главное — их защита в случае внезапного падения давления в различных элементах пневмосистемы. На автомобиле этот узел легко найти по обилию подсоединенных пневматических шлангов. Но, как известно, каждое подсоединение — место возможных утечек воздуха, в том числе и поэтому обычная технология получила новое развитие. 3 Модернизированной технологией подготовки воздуха является применение блоков APU (Air-Processing Unit), включающих в единый узел осушитель, регулятор давления и многоконтурный предохранительный клапан. Эти устройства, производимые Wabco и Knorr-Bremse, уже активно используются европейскими автопроизводителями, а следующим шагом модернизации стала электронная технология. © Wabco Блок электронной подготовки воздуха EAC (Electronic Air Control), разработанный компанией KnorrBremse, благодаря применению самых современных технологий имеет возможность программирования и точного управления всеми регулируемыми параметрами. Имея постоянную связь с ключевыми блоками управления, система учитывает такие показатели работы транспортного средства, как крутящий момент двигателя, скорость транспортного средства, положение педали акселератора, позиция рычага КП, активность пневмоподвески и данные электронных систем безопасности. Электроника позволяет своевременно переключать компрессор в режим энергосбережения и следить за тем, чтобы к каждому потребителю сжатого воздуха было направлено строго определенное давление. Экономный расход энергии достигается также благодаря заполнению воздухом только того ресивера, который имел расход. Вся информация о системе подготовки воздуха и ее работоспособности может быть доступна в режиме самодиагностики или при проведении компьютерной диагностики. Владимир Заборщиков По материалам журнала «Автопарк» Постоянный адрес статьи: http://www.park5.ru/articles/9/327 4