карбонизация цементного камня в ячеистых бетонах

реклама

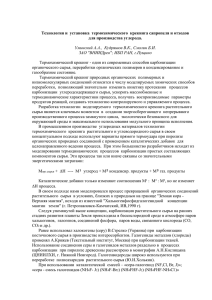

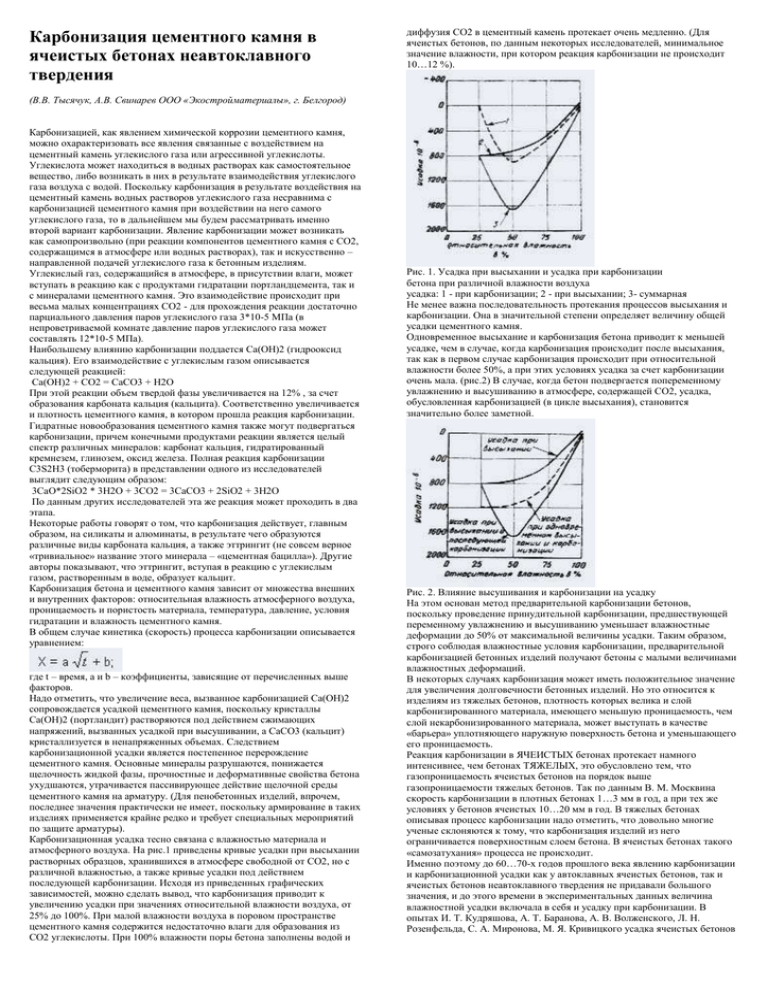

Карбонизация цементного камня в ячеистых бетонах неавтоклавного твердения диффузия СО2 в цементный камень протекает очень медленно. (Для ячеистых бетонов, по данным некоторых исследователей, минимальное значение влажности, при котором реакция карбонизации не происходит 10…12 %). (В.В. Тысячук, А.В. Свинарев ООО «Экостройматериалы», г. Белгород) Карбонизацией, как явлением химической коррозии цементного камня, можно охарактеризовать все явления связанные с воздействием на цементный камень углекислого газа или агрессивной углекислоты. Углекислота может находиться в водных растворах как самостоятельное вещество, либо возникать в них в результате взаимодействия углекислого газа воздуха с водой. Поскольку карбонизация в результате воздействия на цементный камень водных растворов углекислого газа несравнима с карбонизацией цементного камня при воздействии на него самого углекислого газа, то в дальнейшем мы будем рассматривать именно второй вариант карбонизации. Явление карбонизации может возникать как самопроизвольно (при реакции компонентов цементного камня с СО2, содержащимся в атмосфере или водных растворах), так и искусственно – направленной подачей углекислого газа к бетонным изделиям. Углекислый газ, содержащийся в атмосфере, в присутствии влаги, может вступать в реакцию как с продуктами гидратации портландцемента, так и с минералами цементного камня. Это взаимодействие происходит при весьма малых концентрациях СО2 - для прохождения реакции достаточно парциального давления паров углекислого газа 3*10-5 МПа (в непроветриваемой комнате давление паров углекислого газа может составлять 12*10-5 МПа). Наибольшему влиянию карбонизации поддается Са(ОН)2 (гидрооксид кальция). Его взаимодействие с углекислым газом описывается следующей реакцией: Са(ОН)2 + СО2 = СаСО3 + Н2О При этой реакции объем твердой фазы увеличивается на 12% , за счет образования карбоната кальция (кальцита). Соответственно увеличивается и плотность цементного камня, в котором прошла реакция карбонизации. Гидратные новообразования цементного камня также могут подвергаться карбонизации, причем конечными продуктами реакции является целый спектр различных минералов: карбонат кальция, гидратированный кремнезем, глинозем, оксид железа. Полная реакция карбонизации С3S2Н3 (тоберморита) в представлении одного из исследователей выглядит следующим образом: 3СаО*2SiO2 * 3H2O + 3CO2 = 3CaCO3 + 2SiO2 + 3H2O По данным других исследователей эта же реакция может проходить в два этапа. Некоторые работы говорят о том, что карбонизация действует, главным образом, на силикаты и алюминаты, в результате чего образуются различные виды карбоната кальция, а также эттрингит (не совсем верное «тривиальное» название этого минерала – «цементная бацилла»). Другие авторы показывают, что эттрингит, вступая в реакцию с углекислым газом, растворенным в воде, образует кальцит. Карбонизация бетона и цементного камня зависит от множества внешних и внутренних факторов: относительная влажность атмосферного воздуха, проницаемость и пористость материала, температура, давление, условия гидратации и влажность цементного камня. В общем случае кинетика (скорость) процесса карбонизации описывается уравнением: где t – время, а и b – коэффициенты, зависящие от перечисленных выше факторов. Надо отметить, что увеличение веса, вызванное карбонизацией Са(ОН)2 сопровождается усадкой цементного камня, поскольку кристаллы Са(ОН)2 (портландит) растворяются под действием сжимающих напряжений, вызванных усадкой при высушивании, а СаСО3 (кальцит) кристаллизуется в ненапряженных объемах. Следствием карбонизационной усадки является постепенное перерождение цементного камня. Основные минералы разрушаются, понижается щелочность жидкой фазы, прочностные и деформативные свойства бетона ухудшаются, утрачивается пассивирующее действие щелочной среды цементного камня на арматуру. (Для пенобетонных изделий, впрочем, последнее значения практически не имеет, поскольку армирование в таких изделиях применяется крайне редко и требует специальных мероприятий по защите арматуры). Карбонизационная усадка тесно связана с влажностью материала и атмосферного воздуха. На рис.1 приведены кривые усадки при высыхании растворных образцов, хранившихся в атмосфере свободной от СО2, но с различной влажностью, а также кривые усадки под действием последующей карбонизации. Исходя из приведенных графических зависимостей, можно сделать вывод, что карбонизация приводит к увеличению усадки при значениях относительной влажности воздуха, от 25% до 100%. При малой влажности воздуха в поровом пространстве цементного камня содержится недостаточно влаги для образования из СО2 углекислоты. При 100% влажности поры бетона заполнены водой и Рис. 1. Усадка при высыхании и усадка при карбонизации бетона при различной влажности воздуха усадка: 1 - при карбонизации; 2 - при высыхании; 3- суммарная Не менее важна последовательность протекания процессов высыхания и карбонизации. Она в значительной степени определяет величину общей усадки цементного камня. Одновременное высыхание и карбонизация бетона приводит к меньшей усадке, чем в случае, когда карбонизация происходит после высыхания, так как в первом случае карбонизация происходит при относительной влажности более 50%, а при этих условиях усадка за счет карбонизации очень мала. (рис.2) В случае, когда бетон подвергается попеременному увлажнению и высушиванию в атмосфере, содержащей СО2, усадка, обусловленная карбонизацией (в цикле высыхания), становится значительно более заметной. Рис. 2. Влияние высушивания и карбонизации на усадку На этом основан метод предварительной карбонизации бетонов, поскольку проведение принудительной карбонизации, предшествующей переменному увлажнению и высушиванию уменьшает влажностные деформации до 50% от максимальной величины усадки. Таким образом, строго соблюдая влажностные условия карбонизации, предварительной карбонизацией бетонных изделий получают бетоны с малыми величинами влажностных деформаций. В некоторых случаях карбонизация может иметь положительное значение для увеличения долговечности бетонных изделий. Но это относится к изделиям из тяжелых бетонов, плотность которых велика и слой карбонизированного материала, имеющего меньшую проницаемость, чем слой некарбонизированного материала, может выступать в качестве «барьера» уплотняющего наружную поверхность бетона и уменьшающего его проницаемость. Реакция карбонизации в ЯЧЕИСТЫХ бетонах протекает намного интенсивнее, чем бетонах ТЯЖЕЛЫХ, это обусловлено тем, что газопроницаемость ячеистых бетонов на порядок выше газопроницаемости тяжелых бетонов. Так по данным В. М. Москвина скорость карбонизации в плотных бетонах 1…3 мм в год, а при тех же условиях у бетонов ячеистых 10…20 мм в год. В тяжелых бетонах описывая процесс карбонизации надо отметить, что довольно многие ученые склоняются к тому, что карбонизация изделий из него ограничивается поверхностным слоем бетона. В ячеистых бетонах такого «самозатухания» процесса не происходит. Именно поэтому до 60…70-х годов прошлого века явлению карбонизации и карбонизационной усадки как у автоклавных ячеистых бетонов, так и ячеистых бетонов неавтоклавного твердения не придавали большого значения, и до этого времени в экспериментальных данных величина влажностной усадки включала в себя и усадку при карбонизации. В опытах И. Т. Кудряшова, А. Т. Баранова, А. В. Волженского, Л. Н. Розенфельда, С. А. Миронова, М. Я. Кривицкого усадка ячеистых бетонов при высыхании на стеллажах в лаборатории составляла 0,4…0,5 мм. Поэтому не возникло опасений в склонности к трещиноообразованию крупных элементов стен, покрытий и перекрытий. Первый же опыт производства и применения крупноразмерных изделий из ячеистых бетонов автоклавного твердения показал, что ширина и интенсивность развития трещин на этих изделиях значительно превосходит такие значения этих величин, которые можно ожидать на основании сложившихся представлений о том, что усадка ячеистых бетонов составляет 0,4…0,5 мм. Описанная выше ситуация имела место при исследованиях автоклавного ячеистого бетона, ровно постольку поскольку неавтоклавный пенобетон в то время практически не производился и, соответственно – не исследовался. Карбонизация автоклавного ячеистого бетона была достаточно подробно исследована после 70-х годов. Эти работы продолжаются до сих пор и показывают важность процессов происходящих при карбонизации ячеистых бетонов для его долговечности и эксплуатационных характеристик. Разработаны простые и эффективные методики определения толщины карбонизированного слоя ячеистого бетона, исследована кинетика карбонизации, определен минеральный и химический состав продуктов реакции гидратации. Карбонизация же неавтоклавного пенобетона еще ждет своего часа. На данный момент научные работы, касающиеся исследований неавтоклавного пенобетона, в основном посвящены технологии производства этого материала. Исследования долговечности неавтоклавного пенобетона, особенно «свежие» можно пересчитать на пальцах. Упоминание о карбонизации неавтоклавного пенобетона есть у Силаенкова(6), из последних работ надо отметить исследования Белгородского Государственного Технологического университета им. Шухова (7). Исследований долговечности неавтоклавного пенобетона явно не хватает, а когда нет химии, тогда мгновенно появляются «алхимики». Задачей вдумчивого читателя является отличать одно от другого, а когда этот читатель еще и производитель того самого неавтоклавного пенобетона, исследований которого катастрофически не хватает – то тут решение этой задачи несет за собой либо выгоду, либо пустые траты. Список литературы: 1. Москвин В. М. Коррозия бетона. Госстройиздат, М., 1952 г. 2. Алексеев С. Н., Розенталь Н. К. Коррозионная стойкость железобетонных конструкций в агрессивной промышленной среде., Бетон и железобетон, 1976 г., № 6. 3. Баженов Ю. М. Технология бетона. М, Высшая школа, 1987 г. 4. Бутт Ю. М., Окороков С. Д., Сычев М. М., Тимашев В. В. Технология вяжущих веществ, Высшая школа, 1965 г. 5. Невилль А. М. Свойства бетона. Стройиздат, М., 1972 г. 6. Силаенков Е. С. Долговечность изделий из ячеистых бетонов., Стройиздат, М., 1986 г. 7. Коломацкий А. С. Процессы твердения цемента в пенобетоне., Вестник БГТУ №4, 2003 г. Приложение 1. (Информационное) Карбонизация в ячеистого цементного бетона неавтоклавного твердения малой плотности. Анализ натурных испытаний образцов теплоизоляционного пенобетона. Образцы теплоизоляционного неавтоклавного пенобетона средней плотностью в сухом состоянии 250 кг/м. куб после изготовления были помещены в два смежных помещения: подвальное и бытовое. Влажность воздуха в подвальном помещении в течении испытании (1.5 года) составляла 80%...90%. Влажность в бытовом помещении изменялась от 25 до 60%. Образцы пенобетона, находившиеся в бытовом помещении через несколько месяцев хранения изменили цвет с серого на бледно-желтый и были покрыты множественными волосяными трещинами. Ширина раскрытия трещин была 0,1…0,5 мм. Цвет образцов, находившихся в подвальном помещении, не изменился, трещины на поверхности отсутствовали. Дифрактометрический анализ образцов показал наличие в пенобетоне из подвального помещения характерного для цементного камня нормального твердения минерала портландита (Са(ОН)2). В образцах из бытового помещения портландит был замещен кальцитом (СаСО3), что свидетельствует о прохождении в теле пенобетона реакции карбонизации. Кроме того, наличие этих минералов было зафиксировано другими методиками, описанными в литературе. На основании этого был сделан вывод, что кинетика реакции карбонизации ячеистых бетонов определяется влажностью воздуха, и при влажности его 80…90 % карбонизация пенобетона замедляется вплоть до полной остановки. Кроме экспериментальных данных, сделанный вывод подтверждается некоторыми литературными источниками. В статье «Усадка пенобетона: причины возникновения и способы борьбы», опубликованной на нашем сетевом ресурсе ранее, авторы не ставили цели полностью раскрыть сущность физико-химических процессов, происходящих при твердении цементного камня. Главной задачей, на наш взгляд, являлось обращение внимания читателей на важность карбонизационной усадки, как явления, во многом определяющего долговечность неавтоклавного пенобетона, особенно теплоизоляционного, обладающего наибольшей газопроницаемостью. Приложение 2. (Информационное) Карбонизация неавтоклавного пенобетона. Анализ опытного производства теплоизоляционного особо легкого пенобетона. Отработав технологический регламент производства пенобетона особо низких плотностей (250…350 кг/м. куб) наше предприятие приступило к промышленному выпуску этой продукции. Через некоторое время мы столкнулись со следующим явлением – складируемые на открытом воздухе мелкоштучные блоки через 4…6 месяцев покрывались сетью мелких трещин, а в некоторых случаях при попытке использовать материал в дело блоки просто рассыпались в руках. Вскрытие защитного штукатурного слоя пенобетона на конструкциях утепленных этим же материалом показало полное отсутствие описанных процессов в материале, таким образом огражденным от воздействия атмосферного воздуха. Изначально было высказано предположение, что трещинообразование пенобетонных блоков находящихся в условиях открытого хранения было обусловлено прерванными в результате ускоренного удаления воды реакциями гидратации в цементном камне пенобетона. Но было обнаружено, что повышение влажности не замедляет процессы трещинообразования – ухудшение внешнего вида пенобетонных блоков происходило с практически одинаковой интенсивностью, как в майскую непогоду, так и в июньскую жару. Было решено провести обследование пенобетонных блоков для выявления признаков карбонизационной усадки. Результат был ошеломляющим – защищенные штукатурным раствором пенобетонные блоки не имели признаков карбонизационной усадки. (Если вы прочитали вышеизложенную статью, то уже должны четко представить о чем идет речь). Блоки же находившиеся в условиях открытого хранения показали – полная карбонизация пенобетонного массива – на глубину до 10 см за шесть месяцев). Несколько различных методик определения наличия в теле пенобетона карбонизированного слоя показали полное сходство результатов. Для устранения указанных явлений было принято несколько организационно-технологических мероприятий: 1. Введение обязательного согласования с Заказчиком сроков использования материала в дело. Таким образом мы ограничили срок нахождения материала в условиях интенсивного воздействия углекислого газа атмосферы. 2. В условиях складского хранения организована защита изделий из пенобетона от воздействия атмосферного воздуха. По прошествии нескольких лет указанные меры были признаны достаточными для эффективной защиты изделий из теплоизоляционного пенобетона от деструктивных явлений, вызванных карбонизационной усадкой. Приложение 3. (Справочное) Обсуждение макета вышеприведенной статьи на сетевых ресурсах строительных организаций – конкурентов было достаточно бурным. Приводим некоторые сообщения – комментарии к нашим материалам: Участник 1. В глубинах и-нета наткнулся на любопытную статью: http://www.penostroy.ru/forum/forum.php?id=22 . Вот только одна цитата из нее: "2. Карбонизационная усадка. Эта усадка начинается практически сразу после изготовления пенобетона и продолжается в течение всего срока службы изделий из пенобетона. Заключается она в том, что находящаяся в цементном камне известь СаО, образовавшаяся в результате реакций гидратации вступает в реакцию с углекислым газом (СО2 ), являющимся частью атмосферы, с образованием карбоната кальция СаСО3 (он же банальный мел) со всеми вытекающими отсюда неприятными последствиями – общий объем системы уменьшатся, прочность бетона тоже падает и пенобетон «рвет». Визуально образцы пенобетона, в которых проходит карбонизационная усадка, приобретают светло-желтый цвет. Особенно интенсивно карбонизационная усадка протекает в теплоизоляционных пенобетонах: чем меньше плотность пенобетона, тем легче углекислому газу добраться вглубь материала. У конструкционных же пенобетонов плотностью 700…900 кг/м. куб. пролежавших на открытом воздухе достаточно долго, на изломе образца достаточно четко видна граница пенобетона в котором прошла реакция карбонизации с пенобетоном еще не прореагировавшим с СО2." Пожалуйста, прокоментируйте эту статью. Участник 2 (С. Ружинский, представитель ООО «Эльдорадо», г. С-Пб.). Приведенная Вами выдержка мне известна. Она со сравнительно «молодого» пенобетонного сайта, озабоченного раскруткой собственного Форума. Фактаж, приводимый на том Форуме его устроителями во многом носит достаточно спорный характер (и не только по карбонизации) - но каждый имеет право на самоутверждение. Кроме того методы ведения того Форума достаточно спорны, что наверное и явилось причиной того, что такой спорный тезис, как приведенный Вами, остался без комментария профессионалов – я например, вообще удалил этот сайт и Форум из своего «Избранного», не отслеживаю его и не обращаю внимания на их Форум. Выводы сделанные белгородчанами по вопросу воздействия карбонизации на ячеистые бетоны достаточно спорны и неожиданны – они не коррелируют с воззрениями современного бетоноведения на вопросы карбонизации бетонов. И тем более они весьма спорны в свете исследований Розенфельда [1] (хотя Вы меня и упрекаете, что я аппелирую к исследованиям 50-х гг. – но это классика, нравится это комуто или нет). Их опыты (белгородчан) по натурному исследованию карбонизации пенобетона, проведенные на воздухе и в подвальном помещении вызывают очень много вопросов. И в первую очередь по самой интерпретации полученных ими результатов. Согласно вывода белгородчан, поместив пенобетон в подвальное помещение с ограниченным доступом атмосферного воздуха они тем самым уменьшили влияние на него углекислого газа. И наоборот, образцы хранившиеся на воздухе, по их мнению, подвергались более сильному воздействию атмосферной углекислоты и, следовательно, в них более полно реализовывались процессы карбонизации. Хотя другие исследователи занимающиеся вопросами долговечности бетона считают как раз наоборот – в закрытых помещениях подвального типа концентрация углекислоты выше, соответственно и условия для протекания процессов карбонизации – лучше [2 – стр.214]. На мой взгляд, в цитируемой Вами ссылке, конечный вывод «…… Т.е. защитив пенобетон от воздействия углекислого газа атмосферного воздуха можно практически полностью избавиться от карбонизационной усадки…..» не отражает полностью картину происходящего, хотя предпосылки к правильному истолкованию механизма явления заложены двумя строчками выше (и пусть даже Александру Сергеевичу и не нравится сам термин «механизм» - именно понимание «механизма явления» дает представление о мерах борьбы с ним) По большому счету карбонизация (взаимодействие атмосферной углекислоты с гидроокисью кальция) процесс созидательный, если можно так сказать. Особенно если этот процесс управляем, а не оставлен на самотек. - В результате подобного взаимодействия, новообразования ( в нашем случае это СаСО3 – карбонат кальция, - мел) увеличиваются в объеме в 1.0952 раза. Этот процесс своеобразным образом упрочняет наружную поверхность бетона. Кроме того, в результате такого поверхностного самоуплотнения процессы карбонизации затухают вплоть до их полного прекращения – через плотную корку, новым порциям атмосферной углекислоты все трудней добраться к глубинным слоям. Если каким либо образом интенсифицировать карбонизацию можно этим процессом даже «подменить» автоклавирование при производстве газо- и пено- силикатов. Этот метод достаточно подробно был в свое время исследован и применен на практике, первоисточник начинания смотри [1]. Наиболее экономически целесообразен этот метод там, где происходит обжиг извести. Дымовые газы известковообжигательных печей горячие, влажные и переобогащены углекислотой – как раз то, что нужно. участником дискуссии, настолько типичны, что возражения на них могут быть представлены в виде выводов вышеизложенного материала. ВЫВОДЫ: • Карбонизация присуща всем изделиям из портландцемента, в том числе и изделиям из неавтоклавного пенобетона. • Карбонизация у тяжелых бетонов может иметь положительное значение, поскольку новообразования, появляющиеся в результате этих процессов, могут уплотнять наружный слой изделий и тормозить дальнейшую карбонизацию цементного камня. • Карбонизация пенобетонов – явление всегда отрицательное, поскольку карбонаты кальция, образующиеся в наружных слоях пенобетона, не могут остановить дальнейшее развитие карбонизационной усадки. Причина этого – повышенная, по сравнению с тяжелым бетоном, газопроницаемость ячеистых бетонов. • карбонизационная усадка, как явление, в равной мере присуща как автоклавным силикатным ячеистым бетонам, так и неавтоклавным цементным ячеистым бетонам, в том числе и пенобетонам. • Особенно интенсивно карбонизационной усадке подвержены теплоизоляционные пенобетоны особо легких плотностей( 400 кг/м. куб и ниже). • Величины влажностной и карбонизационной усадки взаимосвязаны, порядок протекания влажностной и карбонизационной усадки может иметь решающее значение для величин того и другого процесса. • Меры защиты от карбонизационной усадки достаточно просты и не стоит ими пренебрегать: ограничивая доступ атмосферного воздуха к пенобетону мы можем свести карбонизационную усадку к минимуму. К числу таких мер можно отнести оштукатуривание изделий из пенобетона, оклейку гидро- и пароизоляционными материалами и т. п. Я искренне рад, что наше обсуждение на этом Форуме статьи с сайта ООО «Экостройматериалы» посвященной карбонизационной усадке послужило причиной написания более расширенной статьи, которая, как мне кажется, теперь уже правильно описывает механизмы усадочных явлений в цементном камне и в частности в пенобетоне отталкиваясь от первопричины – от влажности материала. Именно влажность, вернее кинетика её изменения – провоцирующий фактор усадочных явлений, обусловленных как карбонизационными так капиллярными эффектами происходящими в пенобетонном изделии под воздействием внешних условий. Авторы свои выводы теперь уже не выстраивают вокруг непонятного «вынесли на улицу / хранили в подвале», но отталкиваются от настоящих исследований по этому явлению. «Карбонизация цементного камня в ячеистых бетонах неавтоклавного твердения» (В.В. Тысячук, А.В. Свинарев ООО «Экостройматериалы», г. Белгород) http://www.penostroy.ru/stat_004.html Возвращаясь к опытам белгородчан. У них образцы пенобетона, хранившиеся на открытом воздухе через год хранения покрылись сеткой трещин, в то время как такие же образцы, хранившиеся в подвале – сохранили хорошее качество. Объясняют они это процессами поверхностной карбонизации. И если раньше авторы безапелляционно утверждали, что, цитирую: На мой взгляд, их объяснение не совсем верно (или я не располагаю всей информацией по проведенному опыту). Я считаю, что интерпретируя результаты эксперимента, они попутали причину и следствие. Первопричина некачественного пенобетона, растрескавшегося с поверхности, состоит в сокращении времени ухода за ним – как только образцы были вынесены на открытый воздух, процессы гидратации цемента в них прекратились – пенобетон банально высох. В подвале же, для гидратации цемента сложились более оптимальные условия, и все это время пенобетон продолжал набирать прочность. Подтверждением моих умозаключений могут служить и эксперименты [2 – стр.215] свидетельствующие, что в зависимости от продолжительности ухода за бетоном, глубина карбонизации существенно меняется. то и теперь они настаивают на этом в своих «Выводах» : Таким образом, можно предположить, что неконтролируемая карбонизация пенобетона, проявляющаяся в снижении его прочности является СЕРЬЕЗНЕЙШИМ нарушением технологического регламента его производства - хлопотное и обременительное гидратационное твердение вяжущего подменяется ускоренной его сушкой на воздухе. 1. Розенфельд Л.М. Исследования пенокарбоната. Научное сообщение ЦНИИПС №23. 1955 г . 2. Алексеев С.Н., Иванов Ф.М., Модры С., Шиссель П. Долговечность железобетона в агрессивных средах. 1990 г . Небольшие комментарии к сообщениям, приведенным выше: Внимательному читателю нашего материала не составит труда опознать в суждениях участников форума типичные заблуждения, а точнее недостаток знаний о свойствах ячеистых бетонов, присущие бетоноведению 50-х годов. Заблуждения, высказанные вторым «---…Т.е. защитив пенобетон от воздействия углекислого газа атмосферного воздуха можно практически полностью избавиться от карбонизационной усадки…---» «---…Меры защиты от карбонизационной усадки достаточно просты и не стоит ими пренебрегать: ограничивая доступ атмосферного воздуха к пенобетону мы можем свести карбонизационную усадку к минимуму. К числу таких мер можно отнести оштукатуривание изделий из пенобетона, оклейку гидро- и пароизоляционными материалами и т. п….---», но предваряют их осторожным : «---…Величины влажностной и карбонизационной усадки взаимосвязаны, порядок протекания влажностной и карбонизационной усадки может иметь решающее значение для величин того и другого процесса….---». Внимательное прочтение статьи вообще расставляет все по своим местам – «таки Да», именно влажность материала есть первопричиной всех усадочных явлений в пенобетоне (И я рад, что авторы из Белгорода наконец то с этим согласились, пусть даже в такой форме). И именно соблюдая нормы отпускной влажности для ячеистобетонных изделий можно минимизировать усадочные явления в них. Для простого изготовителя пенобетона, не обремененного непонятными научными разборками, можно выделить главное во всей этой обширной дискуссии – СОБЛЮДАЙТЕ ГОСТ на пенобетон – и всего этого можете не читать. Написано в ГОСТ-е - отпускная влажность пенобетонных изделий должна быть не более 25% - будь добр выполни это условие – ведь не зря его писали. Написанов ГОСТ-е, что конструктивное решение должно обеспечивать равновесную эксплуатационную влажность пенобетона в составе строения на уровне 8 – 12% - значит нужно строить с учетом этого требования.