УДК 622.371 Антонова Ирина Игоревна Бундина Ольга Николаевна Свирин Сергей Анатольевич

реклама

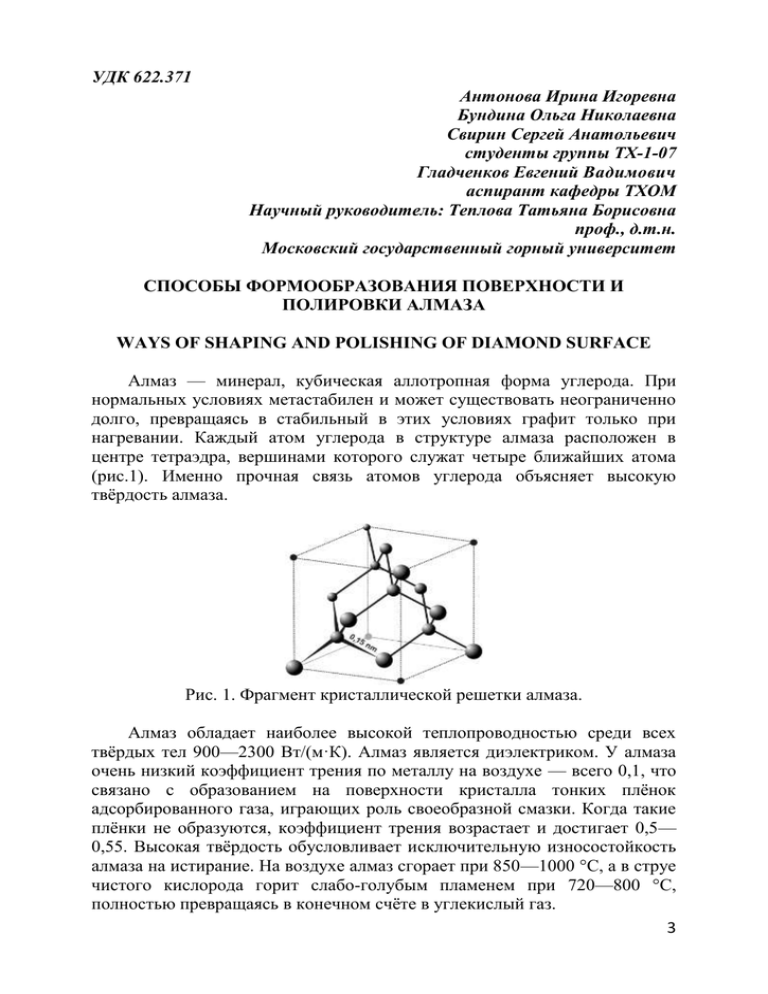

УДК 622.371 Антонова Ирина Игоревна Бундина Ольга Николаевна Свирин Сергей Анатольевич студенты группы ТХ-1-07 Гладченков Евгений Вадимович аспирант кафедры ТХОМ Научный руководитель: Теплова Татьяна Борисовна проф., д.т.н. Московский государственный горный университет СПОСОБЫ ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ И ПОЛИРОВКИ АЛМАЗА WAYS OF SHAPING AND POLISHING OF DIAMOND SURFACE Алмаз — минерал, кубическая аллотропная форма углерода. При нормальных условиях метастабилен и может существовать неограниченно долго, превращаясь в стабильный в этих условиях графит только при нагревании. Каждый атом углерода в структуре алмаза расположен в центре тетраэдра, вершинами которого служат четыре ближайших атома (рис.1). Именно прочная связь атомов углерода объясняет высокую твёрдость алмаза. Рис. 1. Фрагмент кристаллической решетки алмаза. Алмаз обладает наиболее высокой теплопроводностью среди всех твёрдых тел 900—2300 Вт/(м·К). Алмаз является диэлектриком. У алмаза очень низкий коэффициент трения по металлу на воздухе — всего 0,1, что связано с образованием на поверхности кристалла тонких плёнок адсорбированного газа, играющих роль своеобразной смазки. Когда такие плёнки не образуются, коэффициент трения возрастает и достигает 0,5— 0,55. Высокая твёрдость обусловливает исключительную износостойкость алмаза на истирание. На воздухе алмаз сгорает при 850—1000 °C, а в струе чистого кислорода горит слабо-голубым пламенем при 720—800 °C, полностью превращаясь в конечном счёте в углекислый газ. 3 Полирование - процесс макровыравнивания и микросглаживания неоднородностей поверхности используя механические, химические, электролитические или тепловые методы, или их комбинации. Исторически алмазная полировка была связана с потребностями изготовления драгоценностей, и оставалась коммерческой тайной в течение многих столетий. Обработка алмаза традиционно была основана на использовании твердости алмазного порошка или другой алмазной копии в соответствии с принципом “алмаз сокращает алмаз”. Его развитие как техника базировалось исключительно на эмпирическом наблюдении. С 1980-х технология “химическое выпаренное смещение (CVD)” быстро развивалась, что позволило начать создание высокотехнологичных устройств на основе алмаза, от полупроводников до оптических окон наряду с более традиционным использованием алмаза в качестве абразива. Однако, эти алмазные пластины CVD всегда очень грубы и обычно не могут быть непосредственно использованы в большинстве случаев, поэтому процесс полировки необходим и обязателен. Физические и химические методы обработки алмаза могут быть разделены на контактные и бесконтактные. Алмазные методы полировки, использующие механическое, химическое или тепловое воздействие, или их комбинации включают: механическую полировку, химико-механическую полировку, термохимическую полировку, динамическую полировку трения, полировку высоким энергетическим лучом (луч лазера/плазмы/иона), и электрическую механическую обработку разгрузки (EDM). Очень важно выбрать надлежащую технику полировки, основанную на заявленных требованиях, форме заготовки, доступном оборудовании, эффективности полирования и экономических ограничениях. В этом докладе рассмотрены различные методы полировки, материальные механизмы удаления материала относительно каждой техники полировки, и особенностей методов полировки в сравнении с их механизмами. Механическая обработка Традиционным способом обработки твердых хрупких материалов (в том числе кристаллов) является механическое шлифование свободным и связанным абразивом. После такой обработки получаются заготовки с шероховатостью поверхности около 200 нм и нарушенным поверхностным и подповерхностным слоем. Традиционный метод обычно выполняется, в качестве основы используя диск из чугуна. Алмазный порошок смешивается с маслом, или некоторой другой основой, чтобы сформировать пасту, которую наносят на металл и затем оставляют на некоторое время для поглощения порами. Поверхность, которая будет полироваться, как правило помещается против направления вращения. Рекомендуемое давление контакта 2.5-6.5 MПa для алмазного порошка и 12.5 MПa для того, чтобы полировать. Для различных степеней 4 полирования используется различный размер частиц алмазного порошка. Грубый порошок (до 40 мкм) используется в начальной стадии полировки, которая предполагает быстрое удаление материала. Последовательность шагов полировки с меньшими и меньшими алмазными частицами (до<1.0 мкм) может быть использована, чтобы получить желаемое качество поверхности. Однако, поскольку размер частицы уменьшается, увеличения времени полировки. Механическая полировка обычно используется для того, чтобы полировать монокристаллический алмаз. Но отдельные зерна алмаза в диске беспорядочно ориентируются, таким образом, всегда будет много зерен, которые располагаются в направлениях, трудных для полировки. Темп удаления материала во время алмазной полировки увеличивается со скоростью вращения инструмента и с увеличением массы груза. Уровень снятия слоя алмаза во время размола и полировки алмазных кристаллов сильно зависит от кристаллической ориентации. Максимальные показатели удаления для направлений (110), (100) и (111) находятся в отношении 1:0.6:0.1. Рис. 2. Поверхность поликристаллического алмаза после механической обработки. Обработка в режиме квазипластичности При обработке кристаллического материала в определенном интервале контактных напряжений происходит не хрупкое разрушение, а пластичное удаление нанослоя обрабатываемого материала. Обработанная поверхность имеет нанометровый рельеф и практически не нарушенный подповерхностный слой. При шлифовании твердых материалов контактное взаимодействие зерен шлифовального круга с обрабатываемой поверхностью создает периодическое переменное механическое поле, под воздействием которого происходит расшатывание поверхностного слоя на структурном уровне. Поверхностный слой преобразуется в поликристаллический нанослой и под действием усталостных напряжений удаляется в виде «порций» с множеством единичных пластически деформированных частичек основного материала. 5 Химико-механическая обработка Химико-механическая (или тепловое окисление) обработка сначала использовалась в алмазном производстве для проведения сверхтонкой поверхностной обработки. Эта техника сочетает использование механической обработки с использованием химикатов, чтобы увеличить уровень удаления материала. Этот метод основан на окислении алмаза при высокой температуре. В этой технике, алмаз, под грузом, приходит в соприкосновение с полирующей пластиной в присутствии окисляющих химикатов при повышенных температурах (немного выше точки плавления окислителя). Диски для полировки обычно изготавливаются из чугуна или на основе керамических пластин (например, глинозем Al2O3). Окислители, такие как NaNO3, KNO3 и KOH (температуры плавления 308, 324 и 360 °C соответственно) обычно используются для химикомеханической полировка. Недавно при полировке стали использовать окислители, чтобы уменьшить рабочую температуру и увеличить уровень удаления материала, такие как KMnO4 H2SO4 (полируют при температуре 70 °C), LiNO3 KNO3 (от 130 °C и до 350 °C). Кроме того, алмазный абразивный порошок может использоваться, чтобы облегчить полировку и увеличить глубину удаления. С этим методом полировки типичная скорость составляет приблизительно 40 м\с, давление 1.4 Mpa , и глубина полировки составляет примерно 0.5 мкм/h. При использовании этого метода в присутствии перманганата калия (KMnO4) и алмазных порошков и полировке при температуре 70 °C, у произведенного экземпляра будет средняя поверхностная шероховатость менее чем 20 нм. Рис. 3. Схема химико-механической обработки. Кроме того было найдено, что убытки после химико-механической полировки были намного меньше чем после механической полировки, и процесс занял меньшее время чем механическая полировка. После пяти часов полировки при скорости вращения 82 оборота в минуту, давлении 12 g/cm2, поверхностная шероховатость алмазного образца уменьшалась от 6 1200 нм до 600 нм при механической полировке. Это меньше, чем переход от 1200 нм к 100 нм после химическо-механической полировки. В химикомеханической полировке, сочетается эффект механического стирания и химического окисления. Действие стирания - необходимая часть этого процесса. И окислители и пластина полировки уменьшают грубость алмазной поверхности. Во время полировки, выступающие части алмазного образца связываются с алмазным порошком или поверхностью полирующей пластины и затем вследствие механического контакта происходит микрораскалывание. Окисляющие химикаты проникают в микротрещины и, под давлением и повышенными температурами, реагируют с новой алмазной поверхностью. Реакции открывают микротрещины даже далее, поэтому получен более высокий уровень удаления, чем при обычной механической полировке. Углерод, отделяющийся от алмаза, присоединяется не только к глинозему (полирующая пластина), но также и распространяется в KNO3 (окислители). Новая поверхность в трещинах реагирует с химикатами, приводящими к полировке. Таким образом, одни участки алмазной поверхности в контакте с полирующей пластиной окислены, тогда как другой области - нет, всвязи с созданием гладкой поверхности полировкой. Графит и аморфный углерод могут быть обнаружены на поверхности полированных алмазов, что позволяет сделать вывод: окисление и графитизация, объединенные с механическим воздействием, составляют основу обработки в химико-механической полировке алмаза. Термохимическая обработка Термохимическая обработка (или обработка горячей металлической пластиной), основана на термохимической реакции между алмазной поверхностью и горячей металлической пластиной. В этой технике алмазная поверхность прижата к вращающейся металлической пластине при повышенных температурах: типичная скорость полировки 2.8 мм/с и номинальное давление 15 кПа, которые намного меньше чем те, что применяются при обычной механической обработке. Температура пластины во время полировки от 730 до 950 °C. Металлические пластины, изготовленные из различных материалов, таких как железо, никель, марганец и молибден использовались для экспериментальной обработки алмаза, и в результате было найдено, что железо приводит к самому высокому уровню полировки. 7 Рис. 4. Схема термохимической обработки. Уровень полировки зависит от количества углеродистых атомов, которые переходят с алмазной поверхности в горячую металлическую пластину, увеличивающимся с увеличением температуры. Если температура слишком низкая, полировка не очень эффективна из-за недостаточной химической активности и, как следствие, недостаточного химического взаимодействия. При высоких температурах и наличии некоторых пустот, наблюдается увеличение пустот с увеличением температуры. Однако это не сильно влияет на различие между показателями полировки алмаза. Полировка горячей металлической пластиной зависит также от окружающей атмосферы, в которой она проводится. Полировка была выполнена в вакууме, в среде водорода, азота, гелия, а также аргона. В результате исследований выяснилось, что самый высокий уровень полировки получен при 950 °C в вакууме (7 мкм/ч), потому что углерод может легко распространяться в пластину полировки при тесном контакте между алмазной поверхностью и полирующей пластиной. Однако, конечная поверхность получается более грубой, чем полученная в водородной атмосфере, даже при том, что уровень полировки алмаза в 950 °C атмосфере водорода достаточно низкая (0.5 мкм/ч). Следовательно, рекомендуется первоначальное термохимическое полирование выполнять в вакууме, чтобы использовать высокий уровень удаления, а затем в водороде, чтобы получить более гладкую поверхность. Роль водорода – удаление углерода из железного диска путём формирования молекулы метана, таким образом диск находится в активной среде, способной присоединить новые частицы углерода, удаляемые инструментом с поверхности алмаза. Очень хорошая поверхность может быть получена этой техникой: поверхностная шероховатость полированного алмаза, используя этот метод, может быть уменьшена до Rа 2.2-1.5 нм. Механизмы термохимической полировки основаны на взаимодействии алмаза с металлами, а также перехода при повышенной температуре и преобразовании алмаза в графит горячим металлом, сопровождаемым распространением этого углерода в металл. 8 Увеличение уровня удаления с увеличивающимся давлением на поверхность происходит из-за увеличенного давлением поверхностного контакта между полирующей пластиной и образцом. Кроме того уровень удаления понижается по экспоненте с увеличивающейся скоростью пластины полировки. Это снижение приписывается сокращению поверхностного контакта между поверхностью алмаза и полирующей пластиной. Однако, высокий уровень удаления не подразумевает полировку хорошего качества. Заключительная гладкая полировка может быть достигнута при низкой температуре (750 °C), при условии хорошего контакта, но низкой силы взаимодействия (при низком давлении) между поверхностью алмаза и полирующей пластиной. Уровень полировки зависит от распространения углеродистых атомов из алмазной поверхности в горячую металлическую пластину, потому что распространение происходит на уровне атомов и требует хорошего физического алмазно-металлического контакта буквально для каждого распространяющегося атома, в то время как графитизация - коллективный процесс и большое количество атомов алмаза может переходить в углерод, при непосредственном контакте с металлической поверхностью. Область поверхности графитизации расширилась намного больше чем предполагалось до осмотра алмазной поверхности - по большей части алмазной поверхности. Другой вариант термохимического метода, был изучен с использованием принципа реакций распространения. Металл (железо, сплав Ce-Ni, и т.д.) с толщиной фольги был помещен в контакт с алмазными поверхностями под давлением при повышенной температуре (приблизительно 900 °C для железа) в атмосфере аргона. Распространение углерода в металл привело к формированию слоя карбида на поверхности, который мог быть легко удалён, путём помещения образцов в 50%-й раствор HCl в течение 5 мин. Эта техника была расширена далее, заменяя железо марганцем или литыми редкоземельными металлами/сплавами (такие как Ce или La), где использовался тот же принцип реакции и распространения, но при более низких давлениях. Порошок марганца в алмазной полировке был найден намного более эффективным чем железный порошок, так как марганец способствует более быстрому протеканию реакции и приводит к созданию более гладкой поверхности. Существенное сокращение рабочей температуры от 900 ° C до 600 °С было достигнуто с помощью сплавов редкоземельных металлов, таких как 89% Ce 11% Ni (по весу) с эвтектикой 477 °C. 9 Рис.5. Схема осуществления термохимической обработки (способ №2). Преимущества этого метода в том, что он применим для большого числа алмазных пленок, избегая полировку отдельных пластин, и это создаёт хорошие перспективы для формирования алмазов в объемной геометрии. Тем не менее, метод травления не дает необходимой точности для обрабатываемой поверхности: в результате шероховатость Ra составляет порядка нескольких микрон. Другой новый патент для полировки алмазов включает в себя размещение поверхности алмаза на поверхности металлической пластины и нагрев алмазов и пластины до температуры выше точки плавления карбида металла и менее плавления самого металла. Карбид металла плавится около точки соприкосновения алмаза и поверхности металла, которая ускоряет диффузию и тем самым ускоряет сглаживание поверхности алмаза. Когда поверхность алмаза сглаживается, его охлаждают, снимают с пластинки, и очищают от остаточного карбида металла. Кроме того, метод может быть использован для полировки поверхностей для создания трехмерным структур. Динамическое трение полировки Метод полирования динамическим трением (DFP) был разработан, исходя из термохимической характеристики монокристалла и затем был применён к поликристаллическому алмазу. В этом методе, как показано на рис. 2,5, полирование алмазной заготовки производится без использования абразивных материалов, но при нажатии с заданным давлением на металлический диск, вращающийся с большой скоростью в атмосфере. Этот метод использует для полировки термохимическую реакцию динамического трения между образцом алмаза и металлическим диском, причём инструмент вращается с высокой окружной скоростью для создания динамического трения. 10 Рис. 6. Схематическое изображение динамического трения полировки. DFP впервые проводиться на одном образце кристалла. При полировке (была проведена обработка на высокой скорости 66,7 м / с и при давлении 114 МПа) может быть достигнут высокий уровень полировки, вплоть до 2600 мкм / мин (0,94 mm3/min) для квадратного монокристаллического образца (поверхность 0,6 мм × 0,6 мм). Алмаз не может быть отполирован, когда скорость ниже 25 м/с под давлением 100 МПа. Кроме того, эффективная полировка выполняется только когда давление превышает 75 МПа при скорости 42 м/с. При увеличении скорости, полировка может осуществляться при более низких давлениях. В диапазонах скорости от 42 до 167 м/с, давление составляет от 114 до 25 МПа. Позднее этот метод был применен для полировки PCD, и было найдено, что PCD не может быть полированной при давлении 27 МПа и при скоростях ниже, чем 10,5 м /с, при более высоких скоростях, полировка увеличилась с увеличением скорости скольжения при этом давлении. Достаточно высокой полировки при скорости 1,12 mm3/min была достигнута при скорости диска 53,3 м/с и давлении 27 МПа для поверхности PCD (3 мм × 1 мм). Используемые параметры полировки находятся в следующих пределах: скорость скольжения от 10,5 до 53 м/с и давление от 3 до 27 МПа. При этом декоративная шероховатость поверхности Rmax = 0,06 мкм была достигнута для монокристалла алмаза и 0,45 мкм для PCD. Металлические диски, изготовленные из никеля и нержавеющей стали, были использованы для динамического трения полировки, и диски из нержавеющей стали дали гораздо большие скорости полировки. Кроме того, в США патенте диск инструмента был сделан из интерметаллида состоящее из одного или более элементов, выбранных из группы Al, Cr, Mn, Fe, Co, Ni, Cu, Ru, Rh, Pd, Os, Ir и Pt и один вид или более элементов, выбранных из группы 11 Ti, V, Zr, Nb, Mo, Hf, Ta и W. Полировка проводились при комнатной температуре (при толщине алмаз менее десяти мкм), или при нагреве алмаза (толще, чем десятки мкм) до температуры в диапазоне 100 - 800 ° C. Полировка может осуществляться на обычном станке. Шероховатость поверхности спеченных компактных алмазов после полировки составляла 0,5 мкм или менее. Механизм удаления материала динамической полировки трение был истолкован, как быстрая диффузия углерода из алмаза на диск, а затем испарения окисленного углерода на основе полировки эффективности в различных средах. Также были проведены рентгеновский анализа загрязнений на поверхности инструмента (металлический диск). Они исключили возможность графитизации алмаза, потому что графит не был обнаружен в отходах полировки или на металлической поверхности диска после полировки. Полировка пучком высокой энергии Методы высокой энергии пучка включают плазменный /ионного пучка и лазерные. Ионным /плазменным пучком и лазерная обработка являются бесконтактными методы полировки, которые обычно не требуют усилия, приложенного к образцу или нагрева массивного образца, поэтому возможна полировка объемной поверхности и локальная полировка небольших участков. В плазменном и ионно-лучевом полировании неровности поверхности удаляются путем напыления и травления кислородом ионов плазмы или ионного пучка. Рис.7. Схема осуществления лазерной обработки. В лазерной обработке, неровности на алмазной поверхности удаляются в результате высокой температуры окисления в зоне воздействия луча лазера. Но для осуществления этих методов необходима контролируемая среда, как правило, вакуум, и дорогостоящее оборудование. Ион/плазменная полировка использует принцип бомбардировки поверхности алмаза реактивным / не-реактивным ионным 12 пучком. Чистота полировки зависит от угла падения ионного облучения в отношении поверхности алмаза и типа и энергии облучения ионами. Нереактивное излучение даёт более высокую скорость обработки, чем реактивное ионное распыление, потому что кислород окисляет атомы углерода, но может привести к загрязнению поверхности из-за нагрева плазмы. Скорость травления алмазов, которые могут быть получены, около 9,5 мкм /ч с очень гладкой поверхностью Ra 0,4 нм. В ионной полировке, механизм удаления материала основан на том, что поверхность алмаза подвергается бомбардировке ионами, и происходит физическое удаление атомов углерода. Ион движется с энергией, достаточной для преодоления поверхности алмаза, проникает сквозь несколько слоев поверхности твердого тела, а затем нейтрализуется только после нескольких столкновений с принимающими атомами (алмаз). Кинетическая энергия ионов и энергия ионизации затем преобразуются по рекомбинации в нагрев окружающей решетки так, что один или более атомов принимающей решетки сублимируются. Кроме того, столкновение ионов может просто сбить с поверхности алмаза атомы распыления. Электроэрозионная обработка Используется тепловая энергия, полученная при прохождении импульсных электрических разрядов через расстояние между инструментом и заготовкой. Искровой разряд генерирует маленький плазменный канал с высокой плотностью энергии при очень высокой температуре (до 10000 ° C), который плавит и испаряет небольшое количество обрабатываемого материала. Рис. 8. Схема электроэрозионной обработки. Этим способом можно быстро и эффективно уменьшить шероховатость поверхности, но полученной шероховатости недостаточно для промышленных требований. Электроэрозионная обработка подходит для грубой полировки, которая должна сочетаться с другими методами полировки для достижения требуемой шероховатости поверхности. 13 Сравнение различных методов обработки Механический, химио-механический, термохимический и метод динамического полирования трением - контактные методоы, которые обычно используются для обработки плоских поверхностей. Плазменный метод, ионного пучка, лазерный и метод электроэрозионной обработки являются бесконтактными, и они могут быть легко использованы для объемных поверхностей. Таблица 1. Обзор различных методов обработки Вид Механичес Термохими ХимикоДинамичес- С пом. пучка Лазерное Электроэрози кое ческое механическое кое трение ионов онное Контактное Контактное Контактное Контактное Бесконтактное Бесконтактное Температура среды Комнатная >350o C Комнатная От комнатной Комнатная до 700o C Комнатная Область обработки Плоскость Плоскость Плоскость Плоскость Возможна объёмная Возможна объёмная Площадь обработки Не Размер Размер Размер диска Размер пучка Не ограничена инструмента инструмента ограничена Особые требования Стоимость оборудования Стоимость обработки большой площади Точность Нет Скорость полирования Загрязнение поверхности Возможна объёмная Не ограничена Нет Нет Вакуум Низкая Конроль атмосферы Средняя Низкая Низкая Высокая Сканирование Нет образца Высокая Средняя Низкая Низкая Низкая Низкая Высокая Средняя Низкая 20 нм Ra 5 нм Ra 20 нм Ra 450 нм Ra 1-50 нм Ra 5-70 нм Ra 1330 нм Ra Десятки нм/час Единицы мм/час Единицы мм/час 1000 мм/час Десятки мм/час Сотни мм/час Единицы мм/час Да Да Да Да Да Средний Высокий Средний Высокий Высокий Меньше, Да чем в остальных Коммерческий Высокий Низкий потенциал Из рассмотрения различных методов полировки для обработки алмаза и возможных механизмов процессов полировки видно, что каждая техника обработки имеет технологические преимущества, а также страдает от одного или нескольких недостатков. Самые высокие показатели были получены для динамической обработки трением, электроэрозионной и лазерной шлифовки, а с помощью термо-механической обработки и метода ионных пучков можно достичь окончательной шероховатости поверхности порядка нескольких нанометров. Техники полирования должны быть выбраны в зависимости от формы алмазного образца, требуемой окончательной шероховатости поверхности , времени, которое занимает процесс и стоимости оборудования. 14 Механическое полирование является относительно простым процессом и не предполагает никаких требований относительно нагрева подложки. Он использовался в течение длительного времени и широко используется в промышленности. Этот метод позволяет достичь шероховатости Ra поверхности порядка 0,02 мкм, и полировка не меняет кардинально химического качества алмазной поверхности. Но этот метод обработки обеспечивает крайне низкий процент удаления обрабатываемого материала, порядка нескольких десятков нм /ч и большие потери абразивных (обрабатывающих) алмазов и достаточно дорогих алмазных дисков. Химико-механический метод может обеспечить более высокую скорость удаления материала, лучшие показатели шероховатости поверхности и менее поврежденную поверхность, чем механическая полировка. Тем не менее,продукты реакции, как правило, скапливаются на полирующем диске, поэтому он для поддержания непрерывного процесса полировки требуется удаление продуктов реакции. Кроме того, нагрев полирующего диска и добавление окислителей делают процесс полировки сложнее. Термохимическая техника предлагает чистовую обработку поверхности и скорость полирования гораздо выше, чем механическая полировка (порядка нескольких мкм /ч). Тем не менее, эффективное полирование может быть достигнуто только путем нагревания полирующего диска до температуры более 750°С и должно проводиться в вакууме или в контролируемой среде (например,в среде водорода), с тем чтобы предотвратить окисление металла, особенно при использовании железа при высоких температурах. Эти проблемы усложняют процесс полировки. Существенные особенности метода лазерной обработки, обуславливающие его потенциальное превосходство по сравнению с другими существующими методами, включают [Сударшана, 1995]: полирование может проводиться при комнатной температуры и занимает короткое время (от нескольких секунд до нескольких минут), это бесконтактный процесс и не существует никаких ограничений на форму полируемой поверхности; могут быть достигнуты значения шероховатости поверхности Ra порядка нескольких нанометров. С другой стороны, лазерная обработка имеет следующие недостатки: химическая неоднородность поверхности после обработки, область полировки ограничивается размером лазерного пятна, также для полировки больших площадей контурных поверхностей необходимо сканирование обрабатываемой поверхности; графитовые слои могут загрязнить поверхность алмаза в процессе обработки. Методы ионного пучка позволяют достичь окончательной шероховатости поверхности порядка несколькихнанометров, что подходит для многих электронных устройствах, требующих точности полировки на небольших участках. Однако этот метод страдает от сложности экспериментальной установки и больших капитальных затрат, связанных с критическими требованиями к 15 ориентации образца относительно падения пучка ионов. Это ограничивает область обработки размерами ионного пучка [Сударшана, 1995]. Кроме того, этим методом достигается весьма неоднородная полировка и появляются дефекты в виде выемок на образовавшейся поверхности между границами зерен поликристаллического алмаза. Электроэрозионный метод обработки может обеспечить очень высокую скорость удаления материала, но шероховатость поверхности Ra составляет до нескольких микрон. Он должен сочетаться с другими методами для получения требуемой в промышленности шероховатости поверхности. Существенные особенности метода динамической полировки трением (DFP), которые обеспечивают его потенциальное превосходство над другими существующими методами, включают в себя: • Полирование производится нажатием на металлический диск, вращающийся с высокой скоростью для получения теплоты трения, без использования абразивов. • Короткое время полировки (от нескольких десятков секунд до нескольких минут), удаление материала скоростью до 0,94 мм3/мин для монокристалла алмаза и 1,12 мм3/мин для поликристаллического алмаза . • Обработка может производиться при комнатной температуре и не требует специального оборудования для нагрева полирующего диска и алмазного образца. • Для обработка не требуется контролируемой среды или вакуумной камеры. • Шероховатость поверхности Rmax составляет порядка 60 нм для монокристалла алмаза и 450 нм для поликристаллического алмаза. По сравнению с существующими методами, использующими термохимическую реакцию, метод динамического полирования трением имеет больший потенциал для практического применения, так как он не требует вакуумной камеры и / или оборудования для нагрева диска. Однако техника является относительно новой и изучена меньше, чем остальные, в частности в отношении контроля и оптимизации процесса. Для того чтобы сделать технику подходящей для практического применения, должны быть проведены исследования. Также далеко не полностью изучены и механизмы удаления материала. Необходимо изучить вопрос о химических/фазовых превращениях, которые происходят во время динамического полирования трением, а затем определить потребности для дальнейшего исследования механизмов точного удаления материала. Кроме того, ясно, что химическая реакция углерода играет важную роль при полировании поликристаллического алмаза, так как углерод может вступать в реакцию с металлами или окисляться при повышенной температуре. Кроме того, высокий уровень полировки не может привести к хорошему качеству полированной поверхности. Таким образом, процесс 16 полировки нуждается в оптимизации для эффективного и экономного получения необходимой поверхности. В настоящее время проблемы экологии выходят на передний план во многих странах мира. Одним из решений этих проблем является переход промышленности на новый технологический уровень. Этот переход обусловлен внедрением новых технологий и использованием эффективных материалов. Эти меры позволят экономить энергию, выпускать экологически чистую продукцию, заботиться о проблемах окружающей среды. Переход на новые технологии может выражаться в использовании природных материалов, обладающих уникальными свойствами, такими, как высокая твёрдость и теплопроводность, прозрачность, износостойкость, при возможности синтеза и обработки этих материалов. Очень важно выбрать надлежащую технику обработки, основанную на заявленных требованиях, форме заготовки, доступном оборудовании, эффективности полирования и экономических ограничениях. Литература 1. Дронова Н.Д., Кузьмина И.Е. Характеристика и оценка алмазного сырья. – М.: МГГУ, 2004. – 74 с. 2. Епифанов В.И., Песина А.Я., Зыков Л.В. Технология обработки алмазов в бриллианты. Учебное пособие для СПТУ. – М.: Высшая школа, 1987. 3. Орлов Ю.Л. Минералогия алмаза. – М.: Наука, 1984. 4. Diamond polishing By J. R. Hird and J. E. Field Physics and Chemistry of Solids, Department of Physics, Cavendish Laboratory, University of Cambridge, Madingley Road, Cambridge CB3 0HE, UK (jrh50@cam.ac.uk) Received 20 May 2003; accepted 19 April 2004; published online 9 September 2004 Аннотация Развитие современных технологий связано с расширением сфер использования алмаза. Основной проблемой является сложность получения алмазных поверхностей большой площади с высокой точностью. В данной работе приводится краткий обзор наиболее перспективных методов обработки алмаза, их основных характеристик, механизмов удаления материала, сравнение методов по основным характеристикам. Development of advanced technologies is associated with using of diamonds. The main problem is the difficulty of obtaining large surfaces of diamond with high precision. We present a brief overview of the most promising methods for processing of diamond, their main characteristics, mechanisms of material removal, a comparison of methods for basic characteristics. 17 Ключевые слова алмаз, полирование, обработка, огранка, формообразование, графитизация, CVD diamond, polishing, machining, cut, forming, graphitization, CVD 18