Лекция №18

реклама

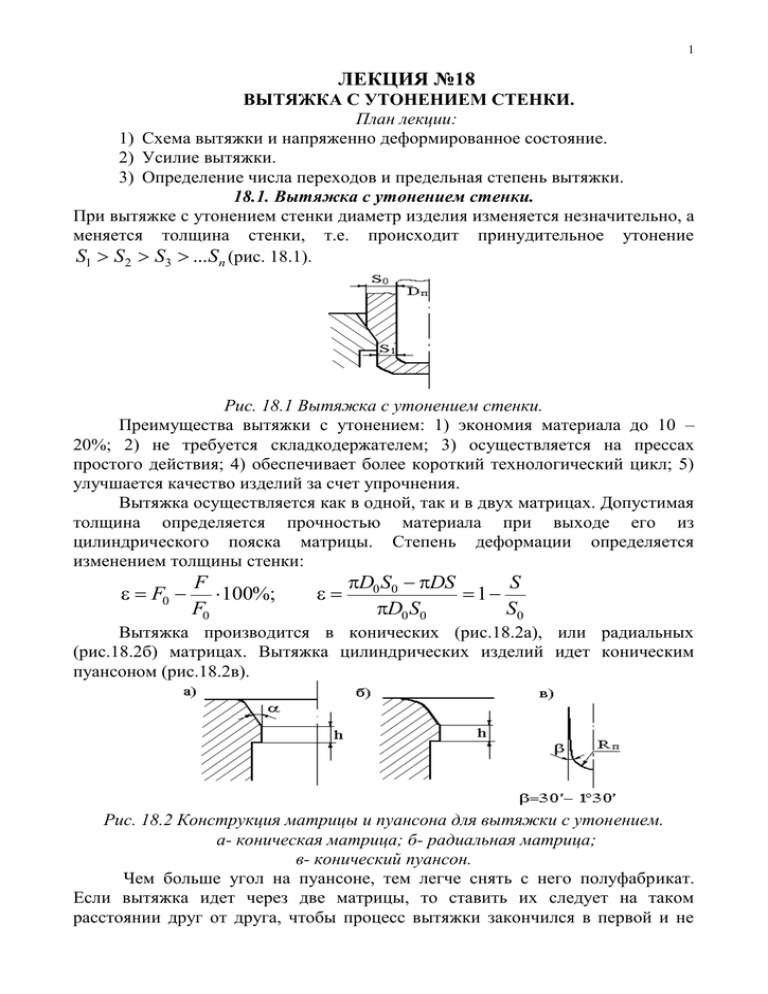

1 ЛЕКЦИЯ №18 ВЫТЯЖКА С УТОНЕНИЕМ СТЕНКИ. План лекции: 1) Схема вытяжки и напряженно деформированное состояние. 2) Усилие вытяжки. 3) Определение числа переходов и предельная степень вытяжки. 18.1. Вытяжка с утонением стенки. При вытяжке с утонением стенки диаметр изделия изменяется незначительно, а меняется толщина стенки, т.е. происходит принудительное утонение S1 S2 S3 ...Sn (рис. 18.1). Рис. 18.1 Вытяжка с утонением стенки. Преимущества вытяжки с утонением: 1) экономия материала до 10 – 20%; 2) не требуется складкодержателем; 3) осуществляется на прессах простого действия; 4) обеспечивает более короткий технологический цикл; 5) улучшается качество изделий за счет упрочнения. Вытяжка осуществляется как в одной, так и в двух матрицах. Допустимая толщина определяется прочностью материала при выходе его из цилиндрического пояска матрицы. Степень деформации определяется изменением толщины стенки: F0 F 100%; F0 D0 S0 DS S 1 D0 S0 S0 Вытяжка производится в конических (рис.18.2а), или радиальных (рис.18.2б) матрицах. Вытяжка цилиндрических изделий идет коническим пуансоном (рис.18.2в). Рис. 18.2 Конструкция матрицы и пуансона для вытяжки с утонением. а- коническая матрица; б- радиальная матрица; в- конический пуансон. Чем больше угол на пуансоне, тем легче снять с него полуфабрикат. Если вытяжка идет через две матрицы, то ставить их следует на таком расстоянии друг от друга, чтобы процесс вытяжки закончился в первой и не 2 начинался во второй. Иначе появляются дополнительные напряжения, что вызывает трещины. Обычно такая вытяжка идет с сильным изменением механических качеств: в 380 330МПа . После вытяжки в 750 800МПа (латунь) и в 110 120МПа (сталь). При этом материал теряет пластичность. Поэтому отжигают после каждого перехода. Процесс вытяжки определяется геометрией вытяжного инструмента и степенью деформации. Геометрические параметры: - угол ската в матрице, Rм и Rn . При увеличении угла ската увеличивается усилие, особенно при небольших степенях деформации (рис.18.3). Рис. 18.3 Характер изменения усилия в зависимости от степени деформации (а) и угла конусности матрицы (б). При уменьшении значительно меняется усилие. Оптимальные значения углов определяют минимальное усилие. Обычно с не считаются и берут 18 (рис. ). По данным Попова Е.А. min усилие соответствует 8 – 18о. Целесообразней применять конические матрицы, так как: 1) их легче изготовить, 2) дает усилие вытяжки меньше на 15 – 20%, 3) в них меньше неравномерность деформаций по их периметру, 4) обеспечивают стабильность изделий. Усилие не зависит от угла конусности пуансона, но влияет на перераспределение материала в стенках и дне. Варьируя углом матрицы, угол конусности и Rn можно производить нагон металла в дно изделия. Или, например, с помощью геометрии инструмента (гильзовое производство) можно 3 металл перегонять в дно из стенок. Высота пояска h влияет на величину трения, т.е. увеличивает усилие вытяжки. 18.1.1. Напряжения и усилия вытяжки с утонением стенки. Определим напряжения, исходя из допущений, что: 1) горизонтальные составляющие радиальных сжимающих напряжений от реактивных сил на контактных поверхностях матрицы и пуансона одинаковы по величине; 2) напряжения – продольные – равномерно распределены по сечению заготовки, 3) материал не упрочняющийся, 4) конусность пуансона не принимается во внимание. Процесс рассматривает как плоскую схему деформированного состояния (рис.18.4). Рис. 18.4 Схема к определению напряжений при вытяжке с утонением. Уравнение равновесия выделенного элемента в очаге деформации с внешним диаметром 2 x , высотой dh dx и площадью поперечного сечения tg Fx будет: 1 d1 Fx dFx 1Fx (18.1) После преобразований: 2q 21 xdx 22 qrn dx xdx 0 cos sin tg 4 1 k d1Fx 1dFx 2qxdx 1 2 0 cos sin tg R R Rn xcp n 1 Где k n ; xcp 2 1 k 1 2 A cos sin tg (18.2) Обозначая И принимая во внимание, что Fx x rn ; dFx 2xdx Получим: 2 2 21xdx x 2 rn2 d1 2 Aqxdx 0 Условие пластичности для данного случая: 1 q 1,15 т или q 1,15 m 1 Решая совместно уравнение равновесия и пластичности, интегрирования имеем: (18.3) (18.4) после A 1 1,15 Am Fn 1 Fn 1 A 1 F n 1 (18.5) A 1 1,15 Am Fn P Fn 1 A 1 F n 1 (18.6) Где m - среднее сопротивление деформированию. Усилие вытяжки будет: Напряжения и усилия могут быть определены с помощью формул, предложенных Е.А. Поповым: S z s ln 0 S1 2 sin 1 S0 S1 1 ln 1 tg 2 2 S1 S0 2 (18.7) и S0 2 1 S0 S02 S12 tg 1 ln (18.8) P d n S1s ln S 4 tg 2 2 S S S 2 1 0 1 1 Где S 0 и S1 - исходная и конечная толщина стенок; 1 и 2 коэффициенты трения, соответственно, на матрице и пуансоне, - угол конусности матрицы, d n - диаметр пуансона. 18.1.2. Предельная степень вытяжки. Максимальная степень деформации при вытяжке связана с 1) качеством получаемых деталей, 2) длительностью производственного цикла и 3) стойкостью инструмента. 5 Теоретически возможная степень деформации за один переход может быть определена из условия, что растягивающее напряжение не должно превышать предела сопротивления деформируемого материала. Для определения максимально допустимой степени деформации в формуле (18.5) необходимо положить 1 m . Тогда: A 1 A Fn 1 1 A 1 Fn 1 Подставляя Fn 1 k Fn 1 Имеем: 1 A lg1 A A 1 1 1 k или lg1 k A 1 A 1 (18.9) Из формулы (18.9) следует, что степень деформации зависит от механических свойств материала m , угла матрицы и коэффициента трения . 18.1.3. Определение числа переходов. Расчет числа операций при вытяжке с утонением ведут исходя из допустимой степени деформации на одну операцию. Так как при вытяжке с утонением одновременно с уменьшением диаметра происходит уменьшение толщины стенки, то в этом случае степень деформации определяют не по изменению диаметра, а по общей площади поперечного сечения детали. F1 , F2 , F3 ...Fn 1 и Fn - поперечные сечения Обозначим через n - го количества переходов. Через k1 , k2 , kn 1 и kn полуфабриката соответственно степени деформации. Тогда применяя первую шкалу получим систему нескольких уравнений: F0 F1 F F 1 1 или 1 k1 1 F0 F0 F0 F F2 F F k2 1 1 2 или 1 k2 2 F1 F1 F1 k1 ………………………………………….. kn Fn 1 Fn F F 1 n или 1 kn n Fn 1 Fn 1 Fn 1 Перемножим, левые и правые части уравнений: 1 k1 1 k2 ...1 kn F1 F2 ... F0 F1 Fn F n Fn 1 F0 6 С другой стороны kобщ 1 kобщ F0 Fn F 1 n или F0 F0 Fn F . Тогда 1 kобщ 1 k1 1 k2 ...1 kn n F0 F0 Максимальную степень деформации следует задавать на первой вытяжке, минимальную на последней. При предварительном определении числа операций степени деформации принимают одинаковыми: k1 k2 ... kn kcp kcp - средняя допустимая степень деформации за одну вытяжку. Подставим kcp в последнее уравнение 1 kобщ 1 kcp Fn F0 Прологарифмируем: n lg1 kcp lg Fn lg F0 lg Fn lg F0 n lg1 kcp n (18.10) Если вытяжка идет с утонением на первой операции (свертка), то: n' lg Fn lg Fзаг lg1 kcp Средние значения степени деформации, применяемые на практике, показаны в табл. 18.1. Таблица 18.1. Свертка Вытяжка Материал Среднее значение наклепа % Сталь мягкая 55 – 60 35 – 45 Латунь 60 – 70 50 – 60 Алюминий 60 – 65 40 – 50 Сталь = 0 = 0,45% 35 – 40 25 – 30 Допустимые утонения стенки на каждом переходе вытяжки составляют для стали 30 – 35%, а латуни 35 – 40%. При расчете числа переходов размеры пуансона и матрицы, а также размеры полуфабриката на переходах устанавливаются по величине утонения и диаметру изделия, принимая увеличение по диаметру на переходах на 0,2 мм. Обработка поверхности инструмента особенно сказывается при вытяжке без утонения. Главным образом она влияет на коэффициент трения (чем чище, 7 тем ) и на прилипаемость материала к поверхности инструмента, особенно при высоких удельных давлениях. Инструмент обрабатывают по Ra 0,4 мкм 0,025 мкм (шлифовка с полировкой). При вытяжке с утонением обработка пуансона и матрицы 0,8 мкм или 0,4 мкм. Рабочие поверхности хромируются при толщине сr 0,02 0,05мм . Хромирование не только обеспечивает чистоту поверхности, но и стойкость против истирания. При вытяжке имеет место упрочнение металла с изменением механических свойств и пластичности. Для восстановления прежних свойств материала и его пластичности применяется высоко – низкотемпературный отжиг. Тонкие металлы S 2 T 600 650 для более толстых T 650 700 межоперационный отжиг. Лучше применять низкотемпературный отжиг, т.е. при температуре ниже критической точки Алюминий – 230 – 250о, медь – 400 – 500о, латунь – 500 – 540о - 40 – 45 минут. ( Эл. Печи с защитной атмосферой. Индукционный нагрев с выдержкой 20 – 40 сек. Травление, обезжиривание. Виды брака).