совершенствование геометрии и технологии заточки дисковых

реклама

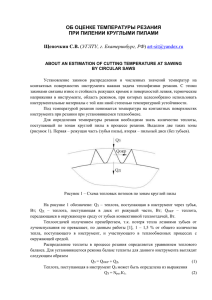

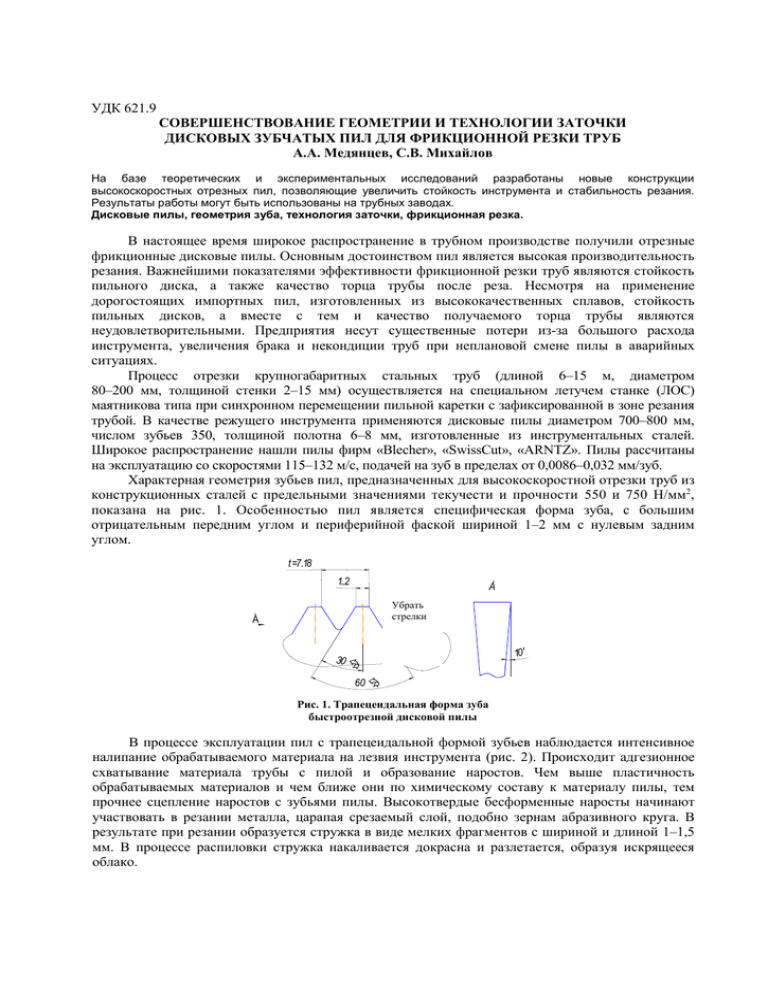

УДК 621.9 СОВЕРШЕНСТВОВАНИЕ ГЕОМЕТРИИ И ТЕХНОЛОГИИ ЗАТОЧКИ ДИСКОВЫХ ЗУБЧАТЫХ ПИЛ ДЛЯ ФРИКЦИОННОЙ РЕЗКИ ТРУБ А.А. Медянцев, С.В. Михайлов На базе теоретических и экспериментальных исследований разработаны новые конструкции высокоскоростных отрезных пил, позволяющие увеличить стойкость инструмента и стабильность резания. Результаты работы могут быть использованы на трубных заводах. Дисковые пилы, геометрия зуба, технология заточки, фрикционная резка. В настоящее время широкое распространение в трубном производстве получили отрезные фрикционные дисковые пилы. Основным достоинством пил является высокая производительность резания. Важнейшими показателями эффективности фрикционной резки труб являются стойкость пильного диска, а также качество торца трубы после реза. Несмотря на применение дорогостоящих импортных пил, изготовленных из высококачественных сплавов, стойкость пильных дисков, а вместе с тем и качество получаемого торца трубы являются неудовлетворительными. Предприятия несут существенные потери из-за большого расхода инструмента, увеличения брака и некондиции труб при неплановой смене пилы в аварийных ситуациях. Процесс отрезки крупногабаритных стальных труб (длиной 6–15 м, диаметром 80–200 мм, толщиной стенки 2–15 мм) осуществляется на специальном летучем станке (ЛОС) маятникова типа при синхронном перемещении пильной каретки с зафиксированной в зоне резания трубой. В качестве режущего инструмента применяются дисковые пилы диаметром 700–800 мм, числом зубьев 350, толщиной полотна 6–8 мм, изготовленные из инструментальных сталей. Широкое распространение нашли пилы фирм «Blecher», «SwissCut», «ARNTZ». Пилы рассчитаны на эксплуатацию со скоростями 115–132 м/с, подачей на зуб в пределах от 0,0086–0,032 мм/зуб. Характерная геометрия зубьев пил, предназначенных для высокоскоростной отрезки труб из конструкционных сталей с предельными значениями текучести и прочности 550 и 750 Н/мм2, показана на рис. 1. Особенностью пил является специфическая форма зуба, с большим отрицательным передним углом и периферийной фаской шириной 1–2 мм с нулевым задним углом. t=7.18 1..2 À Убрать стрелки À 30 10' 60 Рис. 1. Трапецеидальная форма зуба быстроотрезной дисковой пилы В процессе эксплуатации пил с трапецеидальной формой зубьев наблюдается интенсивное налипание обрабатываемого материала на лезвия инструмента (рис. 2). Происходит адгезионное схватывание материала трубы с пилой и образование наростов. Чем выше пластичность обрабатываемых материалов и чем ближе они по химическому составу к материалу пилы, тем прочнее сцепление наростов с зубьями пилы. Высокотвердые бесформенные наросты начинают участвовать в резании металла, царапая срезаемый слой, подобно зернам абразивного круга. В результате при резании образуется стружка в виде мелких фрагментов с шириной и длиной 1–1,5 мм. В процессе распиловки стружка накаливается докрасна и разлетается, образуя искрящееся облако. В стесненных условиях стружкообразования, характерных для операции отрезки, удаление наростов с задней поверхности зубьев пилы возможно только в момент врезания или выхода зуба из заготовки. Поэтому с увеличением толщины стенки трубы условия резания резко ухудшаются. Рис. 2. Наросты на зубьях пилы Исследования характера износа зубьев показали, что наиболее интенсивно изнашиваются вершины зубьев. В процессе обработки происходит округление вершин зубьев. Внешний вид и топография износа зубьев пилы показана на рис. 3. В результате износа пилы увеличиваются силы резания и появляются заусенцы на торцах трубы. Критическая величина фаски износа зубьев пил равна 1,7–2 мм. Анализ процесса стружкообразования показал, что одной из основных причин низкой стойкости пил является их неудовлетворительная геометрия. Согласно исследованиям [1] кинематические углы мало отличаются от статических. Для всех типоразмеров обрабатываемых труб кинематический передний угол пилы увеличивается, а задний уменьшается. Причем задний угол становится отрицательным. При изменении подач so в диапазоне 3,04–11,4 об1 , диаметров пилы D = 500…800 мм, расстояний между трубой и осью поворота маятника пилы l = 780…982 мм кинематический задний угол изменялся от – 0,05° до – 0,4°. Отрицательный задний угол растет по мере увеличения подачи so, уменьшения диаметров пилы D и расстояния l. Если изменения переднего угла 𝛾к в пределах 0,5о не оказывают практически никакого значения на механику резания, то переход задних углов в отрицательную область негативным образом скажется на процессе стружкообразования и работоспособности пилы. По сути, периферийная фаска, выполняющая роль задней поверхности пилы, превращается в отрицательную фаску на передней грани. Срезаемый слой материала полностью подминается под эту фаску. Происходит интенсивная деформация зажатого между зубом пилы и поверхностью резания слоя металла, резко увеличивается давление на рабочих поверхностях инструмента и температура резания. В результате увеличивается адгезионное схватывание частиц металла с A отрицательной фаской и ухудшение процесса резания. А Б À A Фаски износа Б Á Ôàñêè èçí î ñà Á зубьев пилы Рис. 3. Внешний вид и топография износа С целью уменьшения этих нежелательных явлений следует изменить геометрию зубьев пилы таким образом, чтобы в процессе обработки максимально уменьшить участок контакта задней поверхности зуба пилы с обрабатываемой заготовкой. С учетом характера изнашивания зубьев рекомендуется принимать значения α= 20°…30°. Заточку пилы необходимо производить эльборовым кругом, обеспечивающим более высокую остроту режущей кромки (радиус округления режущей кромки для данных условий резания не должен превышать 15 мкм). На передней поверхности зуба целесообразно выполнять канавку под углом = –10°, шириной, не превышающей половины высоты зуба. Такая форма зуба позволит уменьшить силы резания, сохранив жесткость основания зуба (рис. 4). Эти изменения конструкции существенно уменьшат вероятность возникновения усталостных трещин на полотне пилы. Рис. 4. Рекомендуемая форма зуба пилы Предложенная схема заточки может быть реализована на трехкоординатном заточном станке с ЧПУ. Сравнительные данные работоспособности пил с новой схемой заточки показаны на рис. 5. Условия испытаний: труба Ø 146×7, материал трубы 22 ГЮ, материал пилы 9XФ. Рис. 5. Сравнительные испытания работоспособности предложенной конструкции пилы со стандартной Испытания показывают, что стойкость пилы с новой заточкой увеличивается в среднем в 1,5–2 раза. Значительно повышается стабильность резания. Предложенная схема заточки благоприятно сказывается на динамике изнашивания зубьев пилы. Силовые характеристики резания увеличиваются постепенно по мере изнашивания пилы. Монотонные изменения контролируемых при резании характеристик позволяют с высокой точностью прогнозировать наступление критического износа пилы, не доводя до аварийных ситуаций. СПИСОК ЛИТЕРАТУРЫ 1. Михайлов С.В. Расчет кинематических углов дисковых пил при распиловке труб на летучем отрезном станке / С. В. Михайлов, А. А. Медянцев // Сб. научных трудов механического факультета КГТУ. – Кострома, 2010. 2. Михайлов С.В. Высокоскоростные дисковые пилы в условиях трубного производства / С. В. Михайлов, А. А. Медянцев, В. А. Садов // РИТМ. – М., 2009. – №10. – С. 17–19. IMPROVEMENT OF GEOMETRY AND TECHNOLOGY OF SHARPENING CIRCULAR GEAR SAWS FOR PIPE FRICTIONAL CUTTING A.A. Medyantzev, S.V. Mikhailov On basis of theoretical and experimental research new constructions of high speed cutting saws letting to increase of instrumet resistance and cutting stability are developed. Research results can be used at pipe-enterprises. Circular saws, tooth geometry sharpening technology, cutting friction/ Способ регулирования натяжения пряди в ходе процесса трепания 5 Рекомендована кафедрой ТМ КГТУ Поступила 9.02.2011