В разделе пять «Обоснование рационального места

реклама

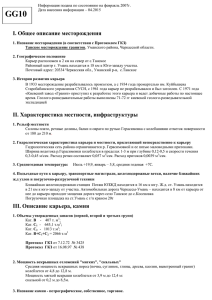

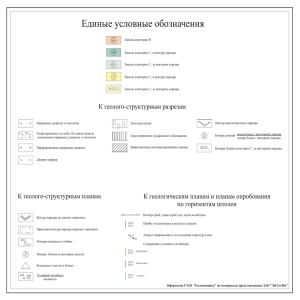

ЕКОЛОГІЯ І ПРИРОДОКОРИСТУВАННЯ, 2003, Випуск 5 УДК 622.271.4 СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКИХ СХЕМ ЦИКЛИЧНО-ПОТОЧНОЙ ТЕХНОЛОГИИ ПРИ РАЗРАБОТКЕ ГЛУБОКИХ РУДНЫХ КАРЬЕРОВ С.Н. Глазунов ОАО «Северный горно-обогатительный комбинат», Кривой Рог Розглянуто питання удосконалювання розробки глибоких рудних кар'єрів. Приведено технологічні схеми розробки Аннівського кар'єру ПівГЗКа при внутрішньому відвалоутворенні в динаміці його розвитку. Розроблено технологічні схеми розкриття глибоких горизонтів кар'єру на прикладі Першотравневого кар'єру ПівГЗКа з використанням тимчасових модульних конвеєрних підйомників. Рассмотрены вопросы совершенствования разработки глубоких рудных карьеров. Приведены технологические схемы разработки Анновского карьера СевГОКа при внутреннем отвалообразовании в динамике его развития. Разработаны технологические схемы вскрытия глубоких горизонтов карьера на примере Первомайского карьера СевГОКа с использованием временных модульных конвейерных подъёмников. Введение. Особенностью современного этапа развития открытого способа разработки железорудных месторождений, является постоянное увеличение глубины карьеров, которое предопределяет главные проблемы горнодобывающей промышленности. При традиционных технологиях разработки глубоких железорудных карьеров с понижением глубины карьера увеличивается стоимость вскрыши за счёт одновременного роста объёма вскрышных пород и дальности их транспортирования. Кроме того, снижается производительность труда, увеличивается загазованность выработанного пространства и т.д. Так, на карьерах Кривбасса, добывающих около половины железной руды в стране, при глубине карьера 150-200 м себестоимости вскрышных и добычных работ ежегодно увеличивается на 3-5%. Особую проблему приобретает и экологический фактор, обуславливающий необходимость отчуждения ценных сельскохозяйственных земель под внешние отвалы. Одним из принципиально новых технологических решений является разработанная [1-5] технология разработки крутопадающих месторождений с внутренним отвалообразованием. При такой технологии обеспечивается вслед за выемкой полезного ископаемого складирование вскрышных пород в выработанном пространстве карьера Глазунов С.Н., 2003 с их многократной переэкскавацией. В этом случае, начиная с определённой глубины Н1, карьер развивается не вглубь, а по простиранию. При этом вскрышные породы не вывозят из карьера, а складируют в его выработанном пространстве. После достижения границы залежи карьера его углубляют и направление развития горных работ изменяют на противоположное. Вновь разработанные ранее вскрышные породы размещают в выработанном пространстве карьера. Граница перехода от внешнего отвалообразования к внутреннему на i-м этапе i разработки расположена на глубине Н 0 перехода на внутреннее отвалообразование, которая определяется по условию минимума затрат на отвалообразование вскрышных пород при использовании данной технологии. Анновское месторождение железистых кварцитов СевГОКа представляет собой моноклиналь общей длиной около 17 км. В настоящее время глубина карьера составляет 180 м, длина – 4200 м, а ширина – 1000-1200 м. Целью работы является установление целесообразности применения технологии разработки технологии с внутренним отвалообразованием, включающим два этапа разработки. Это положено в основу, в 164 ЕКОЛОГІЯ І ПРИРОДОКОРИСТУВАННЯ, 2003, Випуск 5 соответствии с кото- технической возможности и экономической целесообразности внутреннего отвалообразования вскрышных пород для условий Анновского карьера СевГОКа. В работе рассмотрены два варианта отработки северной части карьера (рис. 1): рыми институтом «Южгипроруда» выполнены проектные проработки внутреннего отвалообразования. С целью определения Рисунок 1. Рекомендуемый порядок отработки северной части Анновского месторождения Вариант I предусматривает отработку запасов путём постепенной углубки карьера до глубины 300 м и подвигания горных работ в северном направлении, а вариант II – отработку северной части Анновского карьера двумя этапами с внутренним отвалообразованием. При этом в период горизонтального подвигания горных работ на первом этапе разработки предусматривается складирование вскрышных пород в объёме 3 млн.м3 в год в выработанном пространстве карьера. Вскрышные породы размещаются в нём с учётом сохранения бермы для транспортирования руды к приёмным устройствам конвейерного подъёмника. Общая высота внутреннего отвала при этом варианте составит 125 м. При добыче 8 млн.т руды в год объём вскрышных пород в этот период разработки по сравнению с проектным вариантом уменьшается на 11,3 млн.м3. Во внутренний отвал карьера будет заскладировано 27 млн.м3 скальных вскрышных пород, что позволит сократить площадь, занимаемую под внешние отвалы на 25 га по сравнению с вариантом I. При подходе горных работ к конечному контуру на первом этапе разработки проводится углубка карьера на глубину второго этапа, равную конечной глубине 300 м. В этот период из общих объёмов вскрышных работ в северной части карьера 6 млн.м3 складируются во внутренних отвалах, а 92 млн. м3 – во внешних. Руда доставляется автомобильным транспортом к конвейерным подъёмникам, как и в предыдущем периоде. Вскрышные породы по мере сокращения объёмов, разрабатываемых на верхних горизонтах и увеличения их на нижних доставляются автомобильным транспортом на перегрузочные пункты, откуда железнодорожным транспортом отправляются на внешние отвалы. Общий объём вскрышных пород за этот период по сравнению с вариантом I уменьшается на 30 млн.м3, площадь внешних отвалов сокращается на 56 га. Площадь земель, занимаемых под карьер, сокращается на 24 га. В период горизонтального подвигания горных работ на втором этапе проводится 165 ЕКОЛОГІЯ І ПРИРОДОКОРИСТУВАННЯ, 2003, Випуск 5 отработка карьера в обратном направлении с одновременной переукладкой пород внутреннего отвала, уложенного на предыдущем этапе. При этом практически все вскрышные породы, за исключением руды висячей пачки, укладываются в выработанном пространстве карьера. Общий объём вскрышных пород с учётом разработки объёмов внутреннего отвала за этот период составит 201,5 млн.м3, из них во внутренний отвал на втором этапе будет заскладировано 146 млн.м3. Уменьшение площади, занимаемой под отвалы, за счёт внутреннего отвалообразования составит 105 га. Площадь, занимаемая под карьер, уменьшается за этот период по сравнению с вариантом I на 64 га. В результате выполненных работ, по данным института «Южгипроруда», за весь срок отработки Анновского месторождения во внутренний отвал будет уложено 168,8 млн.м3 вскрышных пород, что позволит сократить площадь земель на 230 га. Производительность труда трудящихся при этом увеличится на 8,521 %. На горно-обогатительных комбинатах Кривбасса конвейерные комплексы цикличнопоточной технологии строились, как правило, с временным запаздыванием, в связи с чем, при углубке карьера происходит "зависание" дробильных перегрузочных пунктов на борту карьера на высоте 100-160 м от дна карьера. Поэтому уже с начала работы конвейерного комплекса ЦПТ не в полной мере реализуются преимущества технологии из-за увеличения длины транспортирования дорогостоящим автомобильным транспортом. В настоящее время решение весьма важного вопроса транспорта руды и вскрыши с глубоких горизонтов карьера может быть осуществлено при использовании временных модульных конвейерных подъемников и мобильных перегрузочных пунктов при вскрытии глубоких горизонтов карьера. Вскрытие глубоких горизонтов временным конвейерным комплексом на глубину 50-100 м позволит при грузообороте 515 млн.т сэкономить только дизтоплива на 2001400 т. Для транспортно-перегрузочных комплексов наиболее существенным является тип применяемого перегрузочного пункта. В связи с тем, что для мобильных транспортноперегрузочных комплексов перегрузочные пункты устанавливаются на концентрационном горизонте временно и в дальнейшем по мере углубки карьера требуется перенос на другой нижележащий горизонт, применение на них традиционных стационарных дробильных пунктов перегрузки горной массы с автомобильного транспорта на конвейерный весьма проблематично. В этом случае вместо дробильных экономически целесообразно применить безприводные грохотильные пункты. При этом надгрохотный продукт (негабарит) вывозится не на поверхность карьера, а на стационарный дробильный перегрузочный пункт, имеющийся в системе ЦПТ. Технико-экономический анализ показывает, что эксплуатация такого комплекса в течение 4-5 лет до последующего переноса экономически целесообразна. Сложность проходки крутонаклонной траншеи с установкой в ней временного конвейерного подъемника для вскрытия глубоких горизонтов карьера заключается в необходимости проходки такой траншеи по временно нерабочему борту карьера с узкими площадками, где имеют место сдвоенные уступы. Исследованиями установлено, что формирование указанной траншеи возможно с использованием частичной отсыпки тела траншеи взорванной горной массы. Этот принцип был разработан при решении вопроса проходки крутонаклонной траншеи по временно нерабочему борту Первомайского карьера СевГОКа для вскрытия глубоких горизонтов от проектного стационарного дробильного перегрузочного пункта внутри карьера при ЦПТ. Анализ развития горных работ карьера показал, что наиболее целесообразным является установка подъемного конвейера в крутонаклонной траншее, проведенной по северному борту карьера до гор. -188 м. Такой борт, в соответствии с "волновым" способом отработки рабочей зоны карьера, устанавливается с опережением во временно нерабочее положение с зацеличиванием на определенный период. В результате формирования наклонной насыпи с площадкой под конвейер определяется место для сооружения перегрузочного пункта на гор. -188 м на расстоянии Lк 290-300 м от верхней бровки площадки гор. -118,3 м. Перегрузочный пункт для дополнительного подъемного конвейера сооружается из сборных модульных 166 ЕКОЛОГІЯ І ПРИРОДОКОРИСТУВАННЯ, 2003, Випуск 5 строительных элементов. Перегрузочный пункт имеет две разгрузочные площадки для автосамосвалов грузоподъемностью 110 т. Площадки имеют ширину 18 м. На площадке нижележащего горизонта на стойках устанавливается два наклонных колосниковых грохота с колосниками, расположенными в виде веера конструкции ИГТМ НАН Украины. Такие грохоты прошли успешные испытания при опытно-промышленной эксплуатации на карьере "М" в Узбекистане. Под колосниковыми грохотами устанавливаются бункеры, из которых осуществляется выгрузка пород на безроликовый ленточный питатель. Питателем перегружается горная масса на приемную часть дополнительного подъемного конвейера. Площадка для размещения надгрохотного продукта делится перегородкой на две части. При отгрузке надгрохотного продукта с площадки одного из грохотов разгрузка автосамосвалов производится на другой грохот. Для уборки надгрохотного продукта может быть использован одноковшовый экскаватор с погрузкой в автосамосвал. Ширина площадки должна быть не менее 38 м. Производительность перегрузочного пункта с двумя колосниковыми грохотами, при непрерывной работе, составляет 15-20 млн. т горной массы в год. По мере подвигания фронта горных работ дополнительный подъемный конвейер может наращиваться или переноситься с разборкой перегрузочного пункта на модули и перемещением их для монтажа на новое место эксплуатации. Для установления области применения проведена технико-экономическая оценка схем с временным модульным конвейерным комплексом и с использованием автотранспорта. Исследованиями установлено, что использование конвейерного комплекса эффективно при уменьшении расстояния транспортирования автотранспортом на 0,5 км. При большем расстоянии эффективность повышается. Выводы. При производительности транспортной системы 4-8 млн.т в год применение технологической схемы вскрытия глубоких горизонтов траншеями с временным конвейерным подъемником на высоту 75 м и при длине конвейерной траншеи 300 м позволит уменьшить эксплуатационные затраты при применении БелАЗ-7512 в 1,5-2,0 раза; при применении НД-1200 в 2,5-3,0 раза. Приведенные затраты при применении автосамосвала БелАЗ-7512 снижаются в 2,5-3,0 раза, при применении НД-1200 - в 3-3,5 раза. Перечень ссылок 1. Шапарь А.Г., Лашко В.Т., Романенко А.В., Киковка В.Е. Открытая разработка крутопадающих месторождений с внутренним отвалообразованием. – К.: Наукова думка, 1992. – 115 с. 2. Шапарь А.Г., Лашко В.Т. и др. Перегрузочные пункты при автомобильно-конвейерном транспорте на рудных карьерах. – Днепропетровск. Полиграфист, 2001. – 139 с. 3. Лашко В.Т. Разработка глубоких карьеров с использованием временных модульных транспортноперегрузочных пунктов и буферных складов при ЦПТ // Геотехническая механика: Межвед. сб. научн. трудов. – Днепропетровск, 1998. – Вып. 8. 4. А.с. 1240895 СССР, МКИ3 Е 21 С 41/00. Способ открытой разработки крутопадающих месторождений с внутренним отвалообразованием / А.Г. Шапарь, В.Т. Лашко, В.Е. Киковка, А.В. Романенко, Э.М. Паршкин. – Опубл. 30.06.86. Бюл. № 24. 5. Шапарь А.Г., Лашко В.Т., Романенко А.В. и др. Основные положения новой технологии разработки крутопадающих месторождений с внутренним отвалообразованием // Разработка рудных месторождений. – 1988. – Вып. 45. Представлено членом редколлегии к.т.н. Н.А. Емцем S.N.Glasunov IMPROVEMENT OF CYCLICCONTINUOUS FLOW SHEETS AT DEVELOPMENT OF DEEP ORE OPEN MINES Open Joint Stock Company “Severny Mining-and-Processing Integrated Works”, Krivoy Rog, Ukraine 167 ЕКОЛОГІЯ І ПРИРОДОКОРИСТУВАННЯ, 2003, Випуск 5 The paper deals with the issues on improvement of deep ore pit mining. It gives flow sheets for mining of Annovsky Pit at Severny Mining-and-Processing Integrated Works under internal dumping conditions, and studies the problem in dynamics. Flow sheets for pit deep layers stripping by means of temporary modular-type conveyor elevators have been worked out. Herewith, Pervomaisky Pit of Severny Mining-and-Processing Integrated Works has been taken as an example. Received July 25, 2003 171