52. Влияние физико-химических процессов в поверхностном

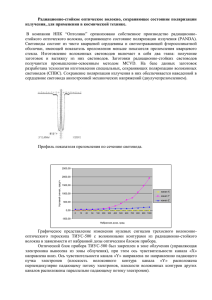

реклама

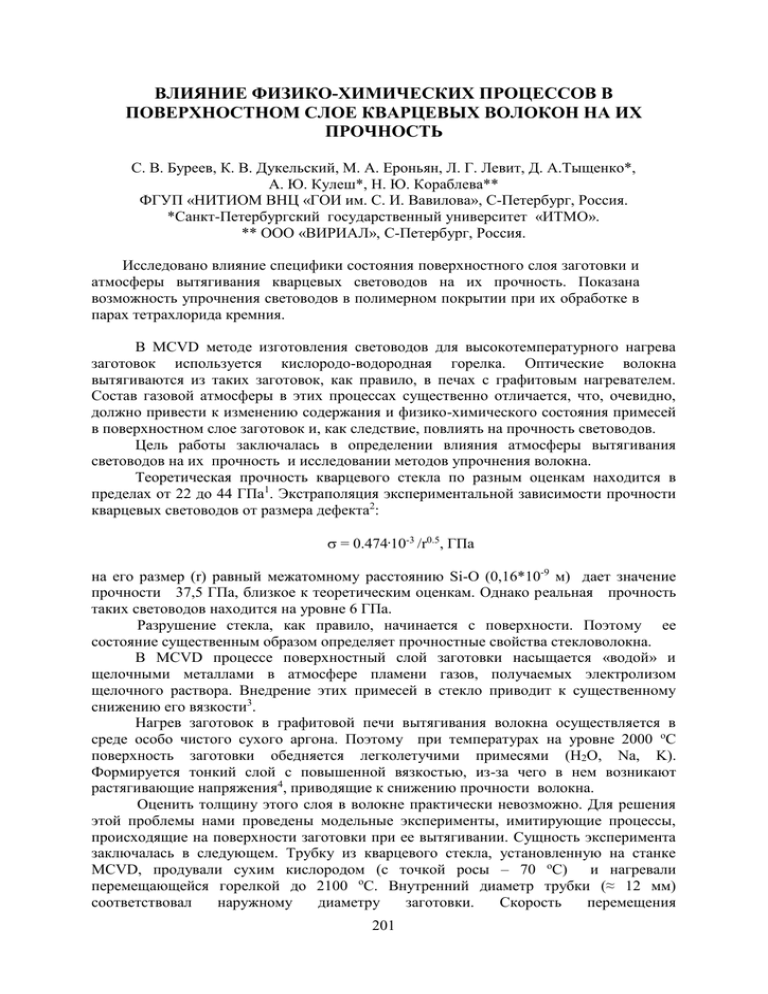

ВЛИЯНИЕ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ В ПОВЕРХНОСТНОМ СЛОЕ КВАРЦЕВЫХ ВОЛОКОН НА ИХ ПРОЧНОСТЬ С. В. Буреев, К. В. Дукельский, М. А. Ероньян, Л. Г. Левит, Д. А.Тыщенко*, А. Ю. Кулеш*, Н. Ю. Кораблева** ФГУП «НИТИОМ ВНЦ «ГОИ им. С. И. Вавилова», С-Петербург, Россия. *Санкт-Петербургский государственный университет «ИТМО». ** ООО «ВИРИАЛ», С-Петербург, Россия. Исследовано влияние специфики состояния поверхностного слоя заготовки и атмосферы вытягивания кварцевых световодов на их прочность. Показана возможность упрочнения световодов в полимерном покрытии при их обработке в парах тетрахлорида кремния. В MCVD методе изготовления световодов для высокотемпературного нагрева заготовок используется кислородо-водородная горелка. Оптические волокна вытягиваются из таких заготовок, как правило, в печах с графитовым нагревателем. Состав газовой атмосферы в этих процессах существенно отличается, что, очевидно, должно привести к изменению содержания и физико-химического состояния примесей в поверхностном слое заготовок и, как следствие, повлиять на прочность световодов. Цель работы заключалась в определении влияния атмосферы вытягивания световодов на их прочность и исследовании методов упрочнения волокна. Теоретическая прочность кварцевого стекла по разным оценкам находится в пределах от 22 до 44 ГПа1. Экстраполяция экспериментальной зависимости прочности кварцевых световодов от размера дефекта2: = 0.474.10-3 /r0.5, ГПа на его размер (r) равный межатомному расстоянию Si-O (0,16*10-9 м) дает значение прочности 37,5 ГПа, близкое к теоретическим оценкам. Однако реальная прочность таких световодов находится на уровне 6 ГПа. Разрушение стекла, как правило, начинается с поверхности. Поэтому ее состояние существенным образом определяет прочностные свойства стекловолокна. В MCVD процессе поверхностный слой заготовки насыщается «водой» и щелочными металлами в атмосфере пламени газов, получаемых электролизом щелочного раствора. Внедрение этих примесей в стекло приводит к существенному снижению его вязкости3. Нагрев заготовок в графитовой печи вытягивания волокна осуществляется в среде особо чистого сухого аргона. Поэтому при температурах на уровне 2000 оС поверхность заготовки обедняется легколетучими примесями (Н2О, Na, K). Формируется тонкий слой с повышенной вязкостью, из-за чего в нем возникают растягивающие напряжения4, приводящие к снижению прочности волокна. Оценить толщину этого слоя в волокне практически невозможно. Для решения этой проблемы нами проведены модельные эксперименты, имитирующие процессы, происходящие на поверхности заготовки при ее вытягивании. Сущность эксперимента заключалась в следующем. Трубку из кварцевого стекла, установленную на станке MCVD, продували сухим кислородом (с точкой росы – 70 оС) и нагревали перемещающейся горелкой до 2100 оС. Внутренний диаметр трубки (≈ 12 мм) соответствовал наружному диаметру заготовки. Скорость перемещения 201 высокотемпературной зоны была такая же, как и скорость подачи заготовки при ее вытягивании (4 мм/мин). Избыточное давление, создаваемое внутри трубки, предотвращало ее сжатие. После одного прохода горелки, производили процесс коллапсирования. В полученном таким образом штабике определяли радиальный профиль показателя преломления на рефрактометре Р-101. Результаты измерения показателя преломления показали, что в процессе превращения трубки в штабик тонкий поверхностный слой, обедненный примесями, образовал в его центральной части зону диаметром 0,3 мм с пониженным показателем преломления. Это свидетельствует об уменьшении содержания примесей, которые (за исключением бора и фтора) могут дать такой эффект. Диаметр центральной зоны профиля, равный 0,3 мм, при пересчете в толщину слоя на заготовке диаметром 12 мм дает значение 1,8 мкм. Для волокна диаметром 125 мкм напряженный поверхностный слой будет приблизительно в 100 раз тоньше и равен 18 нм. Проведенные нами расчеты по известной методике4, основанные на предположении, что вязкость поверхностного слоя во много раз больше вязкости основной стекломассы, приводят к величине растягивающего напряжения в нем соразмерного с прочностью кварцевого стекла при усилии вытягивания волокна в 10 г. Такая ситуация должна вызывать растрескивание тонкого поверхностного слоя. Известно, что травление нетронутого кварцевого волокна в растворе плавиковой кислоты приводит к снижению его прочности5. Этот факт может свидетельствовать о наличие трещин в поверхностном слое волокна, глубина которых увеличивается в процессе кислотной обработки стекла. Состав атмосферы в зоне нагрева заготовки в процессе вытягивания также может существенно повлиять на дефектность поверхностного слоя волокна. В связи с этим нами исследовано влияние окислительно-восстановительных условий вытягивания волокон из кварцевого стекла на их прочность. Заготовкой служил стержень из стекла марки КВ диаметром 13 мм. Волокно диаметром 1252 мкм вытягивали с использованием печи сопротивления, снабженной графитовым нагревателем. Стекловолокно в процессе вытягивания покрывалось эпоксиакрилатной УФ - отверждаемой композицией толщиной 45 мкм. Для экранировки заготовки от графитового нагревателя использовали разные газы. Для восстановительных условий использовали смесь азота с водородом (1 часть водорода + 10 частей азота). Нейтральную среду обеспечивали потоком аргона марки ОСЧ. Слабо окислительная атмосфера создавалась техническим азотом, содержащим 0.3% кислорода. Волокна вытягивались длиной по 300 м при температурах 2000 оС и 2150оС с расходом газового потока 300 мл/мин. Прочность световодов измеряли на коротких отрезках методом двухточечного изгиба. Величину разрушающего напряжения () рассчитывали, используя рекомендуемую в работе6 упрощенную формулу: = 1,198 Е0 (d/) где: d – диаметр волокна, мм; – расстояние между нейтральными осями петли волокна, мм; Е0 = 73,5 ГПа. Полученные данные из 50 измерений для каждого образца свидетельствуют о снижении прочности волокон, вытянутых в водородсодержащей среде, по сравнению с вытяжкой в аргоне или в слабо окислительных условиях (таблица). Волокно, вытянутое в слабо окислительных условиях, оказалось более прочным, чем волокно, изготовленное с использованием аргона. 202 Увеличение температуры вытягивания в нейтральных и слабо окислительных условиях, способствуя растворению локализованных примесей, приводит к увеличению прочности. Водородсодержащая среда влияет противоположным образом: с повышением температуры минимальный уровень прочности резко падает (с 5,17 до 0,49 ГПа), что может свидетельствовать о восстановлении примесей и выделении их в обособленную микрообласть. С понижением температуры в ней возникают растягивающие напряжения из-за повышенного по сравнению с кварцевым стеклом коэффициента термического расширения. Влияние атмосферы и температуры вытягивания на прочность волокна. Атмосфера Восстановительная Нейтральная Окислительная Уровень прочности, ГПа мин. максим. мин. максим. мин. максим. 2000 оС 5,17 5,93 6,52 7,16 7 7,3 2150 оС 0,49 6,41 6,68 7,30 7,1 7,50 Таким образом, влияние атмосферы и температуры вытягивания на прочность световодов обусловлено, скорее всего, наличием микропримесей, локализованных в поверхностном слое стекловолокна. Возникающие в этих местах растягивающие напряжения могут привести к образованию микротрещин. Окислительные условия вытягивания волокна способствуют растворению примесей, повышению прочности световодов. Трещины в поверхностном слое волокна поглощают влагу, которая активирует процесс разрушения стекла. Полимерные оболочки световодов не препятствуют проникновению паров воды из окружающей среды к поверхности волокна. Однако для этого процесса требуется определенное время, которое может оказаться достаточным для решения определенных задач. На рисунке представлены наши экспериментальные данные по изменению прочности предварительно высушенных световодов в процессе их последующей выдержки в воздушной атмосфере при 20 оС и влажности ≈ 50 %. Волокна имели полимерную эпоксиакрилатную оболочку толщиной 45 мкм. Сушку световодов проводили в разных газовых средах при 100 сС (от 10 до 30 минут) до достижения постоянного уровня прочности, которую периодически (через 1 минуту) измеряли методом двухточечного изгиба на отрезках длиной 50-60 мм. Продолжительность одного измерения составляла не более 10 секунд. Прочности световодов, высушенных при 100 оС в воздушной атмосфере (9,5 ГПа) и сухом кислороде (9,8 ГПа), имеют близкие значения. При выдержке в воздушной атмосфере их прочность резко падает и достигает исходного значения через 4 минуты для волокна высушенного в воздушной атмосфере и через 6 минут для второго случая 203 Прочность, ГПа 13 12 4 11 2 10 3 9 8 7 6 0 1 2 1 3 4 5 6 7 8 9 10 11 Время, мин Изменение прочности световодов во время их выдержки в воздушной атмосфере. Атмосфера предварительной сушки: 1- без обработки ; 2воздух; 3-сухой кислород с точкой росы -70 оС; сухой кислород, насыщенный парами SiCl4. Наибольший эффект по упрочнению световодов достигается при сушке в атмосфере, содержащей пары тетрахлорида кремния. Прочность кварцевого волокна увеличивается с 7,2 до 12 ГПа. Такое высокопрочное состояние световода сохраняется в воздушной атмосфере с естественной влажностью в течение не менее одной минуты. После семи минут выдержки волокно достигает постоянного значения прочности (7,6 ГПа), которое несколько превышает исходное значение (7,2 ГПа). Результаты исследований по упрочнению кварцевого волокна в парах SiCl4 дают основания полагать, что присутствие этого реагента в полимерной оболочке определяет два процесса. Первый заключается в поглощении воды, диффундирующих в полимер из окружающей среды, по реакции SiCl4(г) + H2O(г) = HCl(г) + SiO2(тв) с образованием в пустотах полимера конденсированного продукта. Второй процесс обусловлен взаимодействием SiCl4 с влагой, адсорбированной поверхностной трещиной и ее «цементацией» продуктами гидролиза. Упрочнение световодов в парах SiCl4 может иметь практическое значение для изготовления высокопрочных световодов, предназначенных для кратковременного управления нестационарными объектами разового использования. 1. S. M. Wiederhorn. Fracture surface energy of glass – J. Amer. Ceram. Society, 1969, v. 52, No. 2, p. 99 -105. 2. S. Sakaguchi, M. Nakahara, Y.Tajima Drawing of high- strength long-length optical fiber- J. NonCryst. Solids, 1984, v. 64, № 1-2, р. 173-183. 3. В. К. Леко, О. В. Мазурин Свойства кварцевого стекла. Л.: Наука, (1985). 166 с. 4. Paek U. C. and Kurkjian C. R. Calculation of cooling rate and induced stresses in drawing of optical fibers - J. Am. Ceram. Soc., 1975, v. 58, p. 330. 5. B. A. Proctor, I. Whitney and J.W. Johnson Strength of fused silica.- Proc. Roy. Soc. London, ser A, 1967, v. 297, № 1451, p. 534-557. 6. P. W. France, M. J. Paradine, M. H. Reeve and G. R Newns – J. Mater. Sci. 1980, v. 15, p. 825. 204