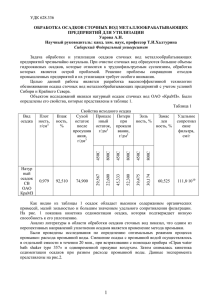

2. ОБРАБОТКА ОСАДКОВ СТОЧНЫХ ВОД

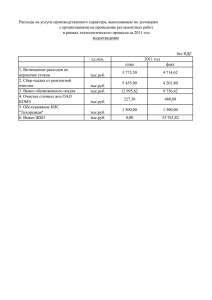

реклама