СПОСОБ ОБЖИГА МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ

реклама

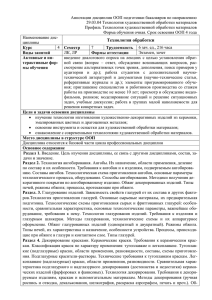

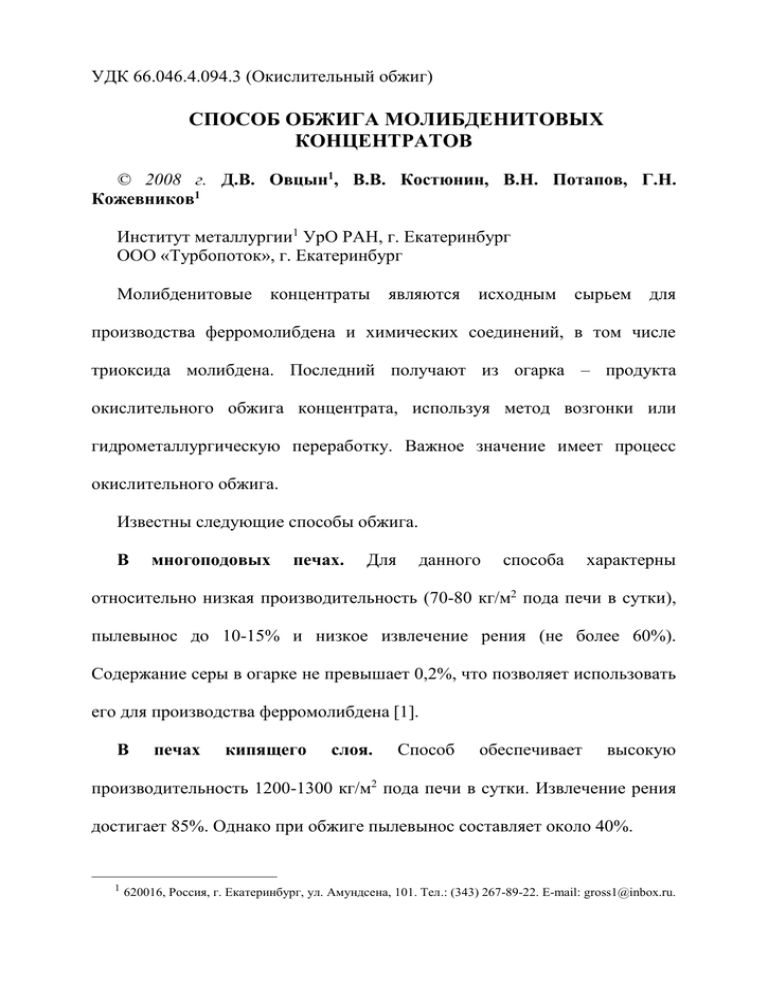

УДК 66.046.4.094.3 (Окислительный обжиг) СПОСОБ ОБЖИГА МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ © 2008 г. Д.В. Овцын1, В.В. Костюнин, В.Н. Потапов, Г.Н. Кожевников1 Институт металлургии1 УрО РАН, г. Екатеринбург ООО «Турбопоток», г. Екатеринбург Молибденитовые концентраты являются исходным сырьем для производства ферромолибдена и химических соединений, в том числе триоксида молибдена. Последний получают из огарка – продукта окислительного обжига концентрата, используя метод возгонки или гидрометаллургическую переработку. Важное значение имеет процесс окислительного обжига. Известны следующие способы обжига. В многоподовых печах. Для данного способа характерны относительно низкая производительность (70-80 кг/м2 пода печи в сутки), пылевынос до 10-15% и низкое извлечение рения (не более 60%). Содержание серы в огарке не превышает 0,2%, что позволяет использовать его для производства ферромолибдена [1]. В печах кипящего слоя. Способ обеспечивает высокую производительность 1200-1300 кг/м2 пода печи в сутки. Извлечение рения достигает 85%. Однако при обжиге пылевынос составляет около 40%. 1 620016, Россия, г. Екатеринбург, ул. Амундсена, 101. Тел.: (343) 267-89-22. E-mail: gross1@inbox.ru. Уловленную пыль возвращают на повторный обжиг. Содержание серы в огарке 2,0-2,5%. Такой огарок не пригоден для выплавки ферромолибдена [1]. Во вращающихся трубных печах. Производительность при данном способе обжига близка к производительности многоподовых печей. В огарке остается 1,0-1,5% общей серы. Способ не обеспечивает возгонки рения более 50% [2]. В циклонных камерах. Данный способ отличается высокой температурой обжига 1350-1600оС. В указанном диапазоне температур в газовую фазу переходит 50-90% МоО3, что недопустимо [3]. Из изложенного видно, что каждый из способов имеет существенные недостатки. Поэтому актуальной задачей является разработка способа обжига, обеспечивающего малый пылевынос, нового высокую производительность и качество огарка. Эта задача может быть решена при использовании потенциала аэродинамических вихрей, которые позволяют улучшить контакт материала с окислителем и удержать обрабатываемый материал во взвешенном состоянии в процессе обжига в специальном вихревом устройстве необходимое время. Вихревое обжиговое устройство (ВОУ), выполнено с соответствующей геометрией, со смотровым окном для наблюдений аэродинамического процесса в вихревой камере (рисунок 1). за ходом Рисунок 1. –Вихревое обжиговое устройства (ВОУ) Схема установки для обжига показана на рисунке 2. Рисунок 2. –Схема установки для обжига В установку воздух подается дутьевым вентилятором (ДВ) с расходом 3000м3/ч. С помощью сбросного клапана (СК) регулируется его расход до заданных параметров. Воздуховод разделяется на первичный и вторичный тракты. В первичном тракте помещен ротаметр (Р) с пределом шкалы измерений 100 м3/ч. Во вторичном тракте установлено сопло Виташинского (СВ) с пределом шкалы измерений 140 м3/ч. После Р и СВ расположены регулирующие клапаны (РК), при помощи которых контролируется расход воздуха. Избыточное давление воздуха измеряется манометрами (м) с пределом измерений 2,45 кПа. После РК воздух через электрические воздухоподогреватели (ВП1, ВП2) направляется в ВОУ. По ходу эксперимента снимаются показания давления манометрами (м) и регистрируется температура воздуха при помощи термопар (т). Загрузка материала осуществляется в первичный тракт эжекционно, где твердые частицы подхватываются потоком воздуха и поступают в нижнюю часть ВОУ. С помощью улитки создается вихревой поток, который поднимает материал вверх. Воздух во вторичном тракте попадает в ВОУ через перфорированный цилиндр, который обеспечивает тангенциальную крутку потока. Вторичный подвод воздуха позволяет удерживать твердую взвесь в ВОУ в течение необходимого времени и исключает ее налипание на внутренние стенки при обжиге. Уходящие газы из ВОУ направляются для очистки от пыли на тканевые фильтры (Ф), изготовленные из диоксида кремния. На установке были проведены опыты с различными скоростями подачи воздуха, фракционным составом и продолжительностью удержания твердой взвеси в потоке воздуха. Первоначально в качестве рабочего материала использовали просушенный кварцевый песок. Песок массой 0,64 кг имел следующий фракционный состав (таблица 1): Таблица 1. - Фракционный состав кварцевого песка Фракция, мм Х>0,63 0.63>X>0,4 0,4>X>0,315 0,315>X>0,2 0,2>X>0,1 0,1>X>0,063 0,063>X>0,05 0,05>X Масса, кг 0,08 0,08 0,08 0.08 0,08 0,08 0,08 0,08 Опыты проводились без нагрева воздуха. Кварцевый песок непрерывно подавался в тракт первичного воздуха для доставки его в ВОУ. По окончании опытов подачу воздуха в ВОУ прекращали, определяли массу песка и уловленной пыли. Установлено, что для удержания твердой взвеси в вихревом потоке в ВОУ в течение 0,5 часа необходимо иметь расход воздуха в первичном тракте 60м3/ч, во вторичном 50м3/ч и избыточное давление 1,96 кПа. На фильтре обнаружено 0,02 кг пыли с размером частиц менее 40 мкм. Пылевынос составил 3%. При указанных параметрах вынос более крупных частиц материала практически не происходит. В последующих опытах в качестве рабочего материала был использован молибденитовый концентрат Алмалыкского ГОКа, содержащий (%): 38,81 Mo; 31,5 S; 7,5 Feоб.; 2,5 CaO; 1,05 Al2O3; 3,5 Cu; 5,45 С; 0,27 Pb; 7,5 SiO2; 0,07 Re; 2,6 ППП. Основные составляющие концентрата: молибденит (более 64%), сульфиды железа, меди, свинца и рения. Обжиг такого материала ведут при температуре 550-600оС в течение 3х-4х часов. В качестве окислителя используют воздух, в ряде случаев применяют кислород. Цель обжига разрушить сульфиды и получить в огарке высшие оксиды молибдена и рения, растворимые в растворах карбоната калия и натрия. При обжиге протекают реакции с выделением тепла: MoS2+3,5O2=MoO3+2SO2 (1) 2ReS2+7,5О2=Re2O7+4SO2 (2) Воздух, подаваемый в ВОУ предварительно нагревается в ВП1 и ВП2 для получения в вихревом устройстве оптимальной температуры обжига 600оС с учетом выделяемого тепла от экзотермических реакций. Скорость подачи и фракционный состав концентрата соответствовал опытам, проведенным с кварцевым песком. Экспериментально установлено, что расход первичного воздуха должен быть 100, а вторичного 120 м3/ч. Эти параметры позволяют удерживать 0,8 кг полифракционной массы молибденового промпродукта в вихревом потоке в течение достаточного времени и обеспечить пылевынос менее 3%. Химический анализ образцов огарка показал, что при выдержке молибденового промпродукта в течение 1 часа в потоке окислителя при температуре 600оС, реакция превращения MoS2 в MoO3 проходит на 98,7%, а рений перешел в газовую фазу в виде высшего оксида на 94%. Содержание общей серы (сульфидной и сульфатной) в огарке оказалось менее 0,3%. При выщелачивании огарка раствором карбоната калия в течение часа при температуре 90оС извлечение молибдена в раствор составило 96,5%. Такой показатель свидетельствует о высоком качестве огарка. ЛИТЕРАТУРА 1. Зеликман А.Н. Молибден. М.: Металлургия, 1970. С. 37-39. 2. Основы металлургии. Редкие металлы / под ред. Н.С. Грейвера и др. М.: Металлургия, 1967. Т. 4. С. 26. 3. Пат. 3843172 (ФРГ), опубл. 5.07.90г., МКИ C 01. КЛЮЧЕВЫЕ СЛОВА: концентрат; молибденит; обжиг; огарок; триоксид молибдена; вихревое устройство.