магнезиальное вяжущее из буситовой породы (черных)

реклама

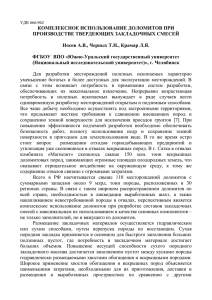

МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ ИЗ БУСИТОВОЙ ПОРОДЫ Т.Н.Черных, Л.Я.Крамар, Б.Я.Трофимов (Челябинск, Россия) http://stroymatexpert.ru/@D=33.html Как известно, магнезиальный цемент обладает широким набором положительных качеств. Вяжущее имеет высокую прочность (марка цемента составляет обычно не менее М500), низкую истираемость материалов на его основе, что обуславливает его широкое применение для устройства полов, а также имеются широкие возможности по приданию материалам на его основе разнообразных декоративных свойств. В настоящее время этот материал находит все более широкое применение в строительстве. Магнезиальный каустический цемент можно получить из высокомагнезиальных горных пород таких как магнезит, доломит, серпентины, дунит, брусит. При этом, несмотря на разнообразие природных ресурсов России и большие запасы указанных горных пород, в настоящее время каустический цемент производится только на основе кристаллического магнезита Саткинского месторождения. Причем данный продукт ПМК-75 (комбинат «Магнезит», г. Сатка), является отходом огнеупорного производства – пылью с электрофильтров печей, поэтому свойства его не отличаются высокой стабильностью и качеством. Каустический цемент из доломита, ранее изготовлявшийся в СССР, также не производится. Причиной этому, вероятнее всего является сложность регулирования свойств и состава полученного продукта, так как доломит хотя и принадлежит к числу широко распространенных горных пород, но при этом характеризуется значительными колебаниями химического состава, которые являются следствием самой природы доломита, представляющего собой горную породу очень непостоянного состава даже в пределах одного месторождения /1/. В разное время предпринимались также попытки создания вяжущих из дунитов, змеевиков и серпентинов /1,2,3,4/. Однако промышленное производство магнезиальных вяжущих из этих материалов так и не было налажено, возможно, вследствие сложности технологических приемов, предлагавшихся для таких производств. При этом бруситовая порода отличается от указанного сырья рядом положительных свойств: из высокомагнезиальных пород брусит содержит наибольшее количество оксида магния (до 69%), порода является наиболее экологически чистым сырьем, так как при ее разложении выделяется вода, в отличие от углекислого газа при разложении магнезита и доломита. Кроме того, такое сырье не требует специальных методов обработки, магнезиальное вяжущее производится обжигом сырья во вращающихся или шахтных печах с последующим помолом. В России единственным разрабатываемым месторождением брусита является Кульдурское. Главным образом, порода, добываемая на месторождении, применяется для производства огнеупоров, причем для этой цели используются наиболее чистые первый и второй сорта брусита. Третий сорт как непригодный для производства огнеупоров накапливается в спецотвалах, ухудшая экологию. В связи с этим целью работы являлась разработка магнезиального вяжущего на основе брусита третьего сорта Кульдурского месторождения. Для достижения поставленной цели решались следующие задачи: 1. Изучение процессов, происходящих в бруситовой породе при обжиге 2. Отработка оптимальных параметров обжига брусита 3. Исследование свойств полученного вяжущего В результате комплексного исследования представленного сырья с применением химического, рентгенографического, дериватографического методов исследования, а также петрографии, было выявлено, что бруситовая порода обладает довольно сложным неоднородным строением и полиминеральным составом, обусловленными условиями ее образования. Характерная дериватограмма бруситовой породы представлена на рисунке 1. Рисунок 1 – Дериватограмма бруситовой породы В ходе исследования выявлено, что порода содержит от 56 до 81% основного минерала брусита, который имеет температуру разложения около 460оС. В качестве примесей в материале присутствуют карбонаты кальция и магния – магнезит в количестве 2…17% (температура разложения ок. 720оС), доломит 4…7% (разлагается при температурах 720 и 820оС) и кальцит 3…9% (диссоциирует при температуре ок. 820оС), а также до 13% серпентина. Содержание серпентина в породе выявлено при помощи рентгенофазового анализа, так как определить его количество по дериватограммам невозможно, вследствие того, что он теряет воду в трех температурных интервалах в промежутке 700…950оС, и эти потери массы скрываются в общих потерях массы основных минералов. С помощью петрографического метода исследования выявлено, что в породе в количестве 5…14% присутствуют кальцефиры – минералы, имеющие состав, переходный от бруситов к серпентинам. В связи с этим сделано предположение, что присутствие в породе серпентина и кальцефиров может привести к повышению температуры разложения породы до 900…1000оС вместо 450-500оС, характерной для чистого брусита. Отработку оптимальных режимов обжига породы проводили при помощи математического планирования эксперимента. Пределы варьирования температуры обжига 800…1100оС, времени обжига 1…2 часа. Обжиг усредненных проб породы проводили в камерной печи ПКЛ 1,2, после обжига материал измельчали в вибромельнице в течение 10 минут. Затем полученное вяжущее вновь усредняли и затворяли водным раствором хлорида магния (бишофитом) с плотностью 1,2 г/см3. При отработке режимов обжига породы выявлено, что оптимальным режимом обжига для получения качественного магнезиального вяжущего со стабильными свойствами является обжиг породы при температуре 1100оС в течение 2…3 часов. Также проводилось комплексное исследование процессов, протекающих в бруситовой породе при обжиге с помощью химического, рентгенографического, дериватографического методов исследования и петрографии. Характерные дериватограммы образцов, обожженных при минимальных (800оС, 1 час) и максимальных (1100оС, 2 часа) параметрах обжига представлены на рисунках 2 и 3. Рисунок 2.– Дериватограмма обожженной бруситовой породы при 800оС в течение 1 часа Рисунок 3.– Дериватограмма обожженной бруситовой породы при 1100оС в течение 2 часов Тот факт, что при обжиге при 800оС в течение 1 часа (рисунок 2) в материале все еще присутствуют, хотя и в меньшем количестве, все его составляющие, свойственные необожженной бруситовой породе, свидетельствует о незавершенности процесса разложения этой породы. На рисунке 3 видно, что при 1100оС в течение 2 часов процесс разложения бруситовой породы практически завершен, в материале к этому моменту остаются малые доли исходных минералов. То есть материал, обожженный при 1100оС в течение 2 часов, состоит из оксидов магния MgO, кальция CaO и продуктов разложения серпентинов и кальцефиров – форстерита 2MgO.SiO2. С помощью рентгеновских методов исследования установлено, что при оптимальных режимах обжига пережога оксида кальция в материале не образуется, так как на рентгенограммах обожженного продукта присутствуют только отражения гидрооксида кальция Ca(OH)2, что указывает на высокую активность образующегося CaO, который активно присоединяет воду из окружающей среды и гидратирует до гидроксида. Таким образом, на основании комплексного исследования состава исходной бруситовой породы Кульдурского месторождения и ее превращений в процессе обжига, процессы, происходящие в породе при обжиге можно описать следующим образом: При нагревании до 450оС происходит удаление несвязанной и части связанной влаги, а также нагрев материала. В интервале температур 450…500оС разлагается основной минерал брусит с образованием оксида магния и выделением воды, что способствует созданию среды, насыщенной водяными парами, вследствие чего образовавшийся MgO находится в нестабильном, слабозакристаллизованном, чрезвычайно активном состоянии и способен к обратимым реакциям. При повышении температуры до 600…900оС в чистом брусите должна происходить кристаллизация оксида магния и некоторое снижение его активности, но в присутствии кальцефиров и серпентина этот процесс замедляется из-за выделения кристаллизационной воды при 600…840оС из кальцефиров. Дегидратация кальцефиров происходит равномерно в названном интервале температур из-за особенностей его строения, так как он является переходным звеном от брусита к серпентинам. Дальнейшее повышение температуры до 900…950оС приводит к дегидратации серпентина с образованием форстерита и дальнейшему поддержанию среды, насыщенной водяными парами. Одновременно с этим происходит разложение карбонатов с образованием CaO и MgO и выделением углекислоты. При обжиге породы в указанном интервале температур образуется оксид магния в основном повышенной активности, что способствует быстрому схватыванию и твердению магнезиального вяжущего, но при этом магнезиальный камень при твердении дает значительную усадку, что приводит к образованию трещин. После окончания процесса дегидратации исходных минералов при дальнейшем повышении температуры до 1000…1100 оС продукты разложения минералов брусита, кальцефиров и серпентина форстерит и оксид магния постепенно начинают кристаллизоваться. Оксид магния переходит в умереннактивную фазу – не доведенный до спекания. При этих температурах обжига оксид кальция, образованный разложением карбонатов, все еще находится в высокоактивном состоянии, т.е. пережога CaO не образуется. Умеренная степень закристаллизованности периклаза обеспечивает магнезиальному вяжущему снижение тепловыделения при твердении, приводит к относительно более медленному и равномерному набору прочности, обеспечивает равномерность изменения объема при твердении и низкую склонность к трещинообразованию. При этом высокоактивный оксид кальция гидратирует до Ca(OH)2 и не оказывает отрицательного влияния на свойства вяжущего. Свойства магнезиального вяжущего, полученного из бруситовой породы третьего сорта Кульдурского месторождения в сравнении со свойствами цемента ПМК-75 представлены в таблице. Таблица. – Сравнительная характеристика магнезиальных вяжущих Необходимо отметить, что оба вяжущих соответствуют действующему ГОСТ 1216 – 87 «Порошки магнезитовые каустические. Технические условия». Но при этом, магнезиальное вяжущее из Кульдурского брусита, имея сходство по свойствам с ПМК-75, выгодно отличается от него белизной, что расширяет возможности его применения, а также возможностью регулирования свойств вяжущего на любой стадии производства. Литература 1. В.В. Шелягин Магнезиальный цемент (сырье, технология получения и свойства). Москва–Ленинград: Госстройиздат, 1933 107 с. 2. Будников П.П. и Мчедлов-Петросян О.П. Проявление гидравлических вяжущих свойств у обезвоженного серпентина ДАН СССР т.3 – М.: Наука, 1953 3. Юнг В.Н. Технология вяжущих веществ. М.: Промстройиздат, 1952. 4. П.И. Боженов Комплексное использование минерального сырья и экология. – М.: Изд-во АСВ, 1994. – 264 с.