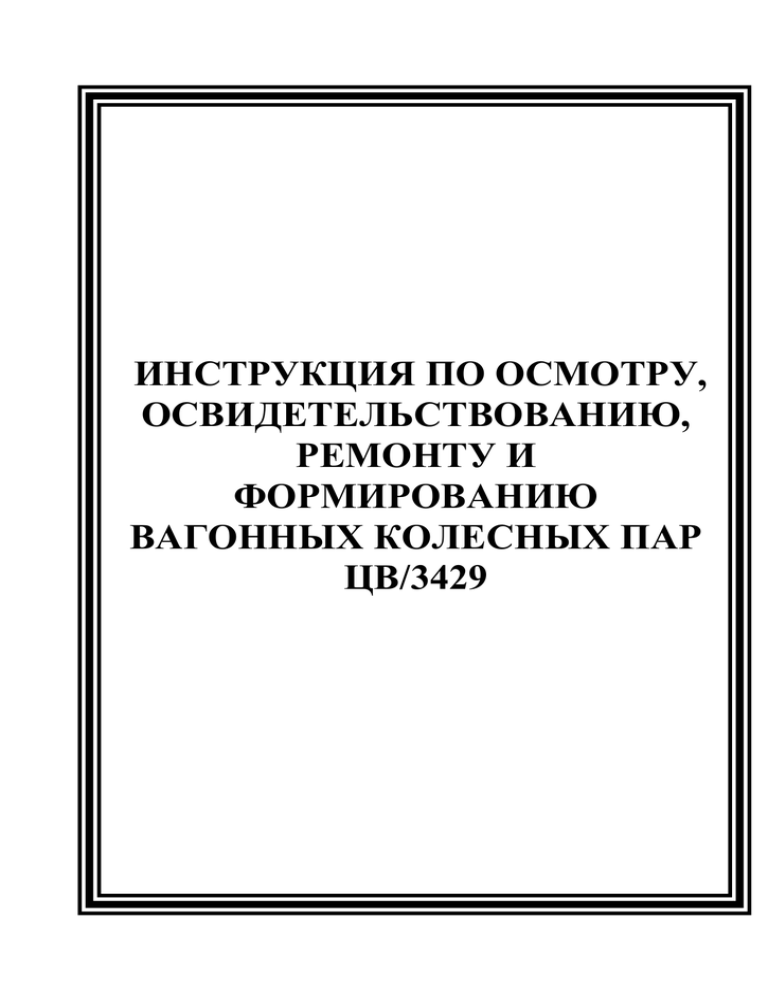

ЦВ-3429

реклама