Опубликовано в журнале Металловедение и термическая обработка металлов, 2009. УДК 621.74:669.15

реклама

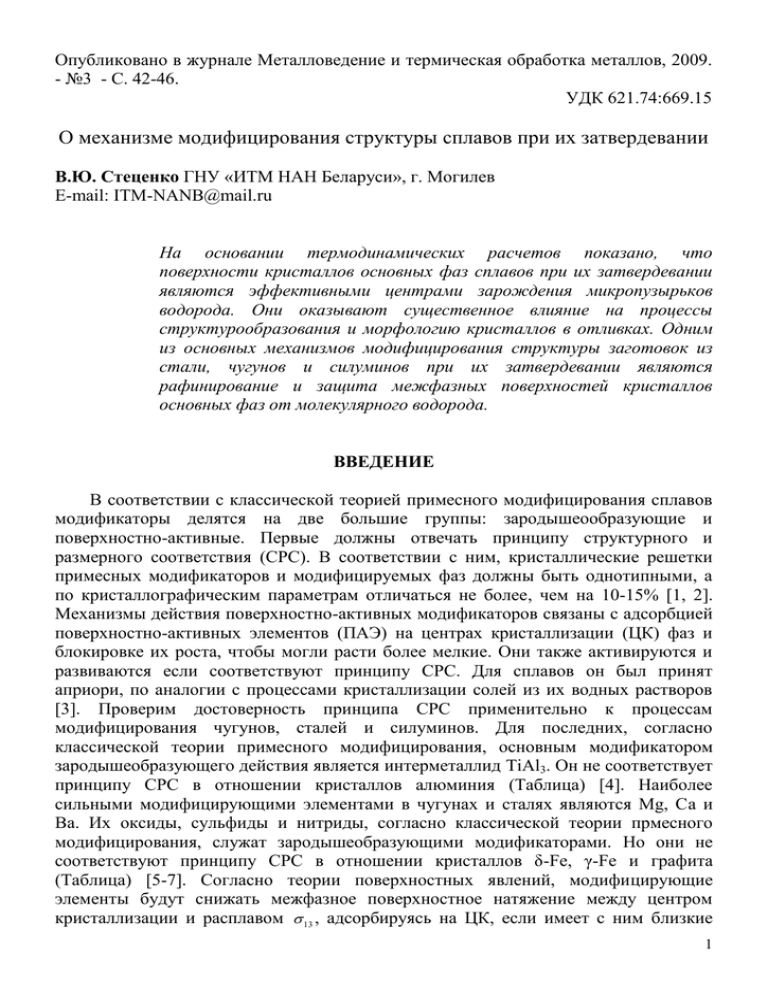

Опубликовано в журнале Металловедение и термическая обработка металлов, 2009. - №3 - С. 42-46. УДК 621.74:669.15 О механизме модифицирования структуры сплавов при их затвердевании В.Ю. Стеценко ГНУ «ИТМ НАН Беларуси», г. Могилев E-mail: ITM-NANB@mail.ru На основании термодинамических расчетов показано, что поверхности кристаллов основных фаз сплавов при их затвердевании являются эффективными центрами зарождения микропузырьков водорода. Они оказывают существенное влияние на процессы структурообразования и морфологию кристаллов в отливках. Одним из основных механизмов модифицирования структуры заготовок из стали, чугунов и силуминов при их затвердевании являются рафинирование и защита межфазных поверхностей кристаллов основных фаз от молекулярного водорода. ВВЕДЕНИЕ В соответствии с классической теорией примесного модифицирования сплавов модификаторы делятся на две большие группы: зародышеообразующие и поверхностно-активные. Первые должны отвечать принципу структурного и размерного соответствия (СРС). В соответствии с ним, кристаллические решетки примесных модификаторов и модифицируемых фаз должны быть однотипными, а по кристаллографическим параметрам отличаться не более, чем на 10-15% [1, 2]. Механизмы действия поверхностно-активных модификаторов связаны с адсорбцией поверхностно-активных элементов (ПАЭ) на центрах кристаллизации (ЦК) фаз и блокировке их роста, чтобы могли расти более мелкие. Они также активируются и развиваются если соответствуют принципу СРС. Для сплавов он был принят априори, по аналогии с процессами кристаллизации солей из их водных растворов [3]. Проверим достоверность принципа СРС применительно к процессам модифицирования чугунов, сталей и силуминов. Для последних, согласно классической теории примесного модифицирования, основным модификатором зародышеобразующего действия является интерметаллид TiAl3. Он не соответствует принципу СРС в отношении кристаллов алюминия (Таблица) [4]. Наиболее сильными модифицирующими элементами в чугунах и сталях являются Mg, Ca и Ba. Их оксиды, сульфиды и нитриды, согласно классической теории прмесного модифицирования, служат зародышеобразующими модификаторами. Но они не соответствуют принципу СРС в отношении кристаллов δ-Fe, γ-Fe и графита (Таблица) [5-7]. Согласно теории поверхностных явлений, модифицирующие элементы будут снижать межфазное поверхностное натяжение между центром кристаллизации и расплавом 13 , адсорбируясь на ЦК, если имеет с ним близкие 1 кристаллические решетки, т.е. соответствуют принципу СРС [1]. На основе термодинамических расчетов показано, что центрами кристаллизации δ-Fe, γ-Fe, графита, кремния и алюминия служат их собственные кристаллы, состоящие из нанокристаллов, которые могут находиться в расплаве [8]. Согласно классической теории примесного модифицирования основными ПАЭ для стали и чугуна являются Mg, Ca и Ba, а для силуминов – Na и Sr. Но кристаллические решетки этих поверхностно-активных модификаторов значительно отличается по кристаллографическим параметрам от решеток модифицируемых кристаллов (Таблица) [7]. Кроме этого, Mg, Ca и Ba не образуют соединений с δ-Fe и γ-Fe [4-6]. Натрий и стронций по тем же причинам также не взаимодействуют с ЦК (кристаллами) Al и Si [4-6]. Следовательно, Mg, Ca и Ba не оказывают непосредственного влияния на кристаллизацию чугуна и стали при их затвердевании. Na и Sr не взаимодействуют с кремнием и алюминием, поэтому не могут быть ПАЭ по отношению к межфазным границам ЦК силумина – расплав. Эти поверхностно-активные модификаторы являются ПАЭ только к межфазной границе расплав – воздух, поскольку имеют собственные более низкие поверхностные натяжения [7]. Таблица. Свойства основных фаз сталей, гидридов, силуминов и их примесных модификаторов Фаза Тип Элементарная ячейка структуры Параметры ячейки, нм a b c δ-Fe Кубическая α-Fe 0,293 — — δ-Fe Кубическая Cu 0,365 — — Графит Cu Алмаз Mg α-Fe α-Fe Mg α-Fe α-Fe NaCl NaCl NaCl NaCl NaCl NaCl Mn2O3 Mn2O3 — 0,246 0,405 0,543 0,321 0,448 0,502 0,295 0,429 0,485 0,421 0,480 0,554 0,519 0,568 0,637 0,997 1,142 — — — — — — — — — — — — — — — — — — — 0,671 — — 0,521 — — — — — — — — — — — — — — Графит Гексагональная Al Кубическая Si Кубическая Mg Гексагональная γ-Ca Кубическая Ba Кубическая α-Ti Гексагональная Na Кубическая γ-Sr Кубическая MgO Кубическая CaO Кубическая BaO Кубическая MgS Кубическая CaS Кубическая BaS Кубическая Mg3N2 Кубическая Ca3N2 Кубическая Ba3N2 Псевдогексагональная Тпл, K 18111773 17731420 — 933,5 1688,0 923,0 1123,0 983 1941,0 371 1043,0 3073 2860 2193 2500 2800 2500 2500 1468 2340 LC 3 , кДж моль 419 425 718 329 451 147 176 174 471 108 151 556 560 409 469 596 448 — — — 2 TiAl3 Тетрагональная TiAl3 0,544 — 0,859 1613 — Основными ПАЭ для межфазных поверхностей кристалл-расплав сплавов являются кислород, азот, сера и водород. И если первые три элемента связываются раскислителями и (или) компонентами чугуна, стали и силуминов, то водород в них остается относительно свободным и выделяется в процессе затвердевания отливок. Влияние водорода на процессы кристаллизации фаз сплавов мало изучено. Причиной тому является классическая теория зарождения газовых пузырьков. В соответствии с ней, поверхность основных кристаллизующихся фаз (фронта затвердевания) не является эффективными центрами образования пузырьков газа. Вероятнее всего они должны образовываться на неметаллических включениях, которые не смачиваются расплавом [9-10]. Тем не менее установлено, что уменьшение содержания водорода в силуминах приводит к измельчению микроструктуры отливок [11]. Вакуумирование хромоникелевой стали устраняет столбчатую кристаллизацию и приводит к образованию в слитке мелких равноосных зерен [12]. Модифицирование стали способствует ее дегазации и увеличению скорости затвердевания слитка [13]. Это могло происходить в том случае, если выделение газов осуществляется на межфазной поверхности основной (ведущей) фазы, кристаллизующейся из расплава. Такое расхождение данных экспериментов с классической теорией зарождения газовых пузырьков можно объяснить тем, что она трактовала данный процесс, исходя из капельной аналогии, в соответствии с уравнением смачиваемости Юнга [9]. В этой зависимости фигурируют только межфазные поверхностные натяжения и краевой угол. Однако визуальное наблюдение за поведением пузырьков при нагревании воды показывает, что их контактные углы и размеры в процессе образования и роста совершенно различны и меняются при неизменных межфазных поверхностных натяжениях. МЕТОДИКА РАСЧЕТОВ Гетерогенное формообразование пузырька в расплаве при его затвердевании в основном будет определяться внутренним давлением P, которое выражается следующим образом: P P1 P2 P3 , (1) где P1 , P2 , P3 – соответственно внешнее, гидростатическое и лапласовское давления. Знак в уравнении (1) соответствует зарождению (равно) или росту (более) пузырька. При P1 =const и P2 =const давление P будет определяться P3 . Оно зависит от радиуса кривизны r межфазной поверхности между пузырьком и расплавом и их межфазного поверхностного натяжения 12 . Рассмотрим случай образования газового пузырька на подложке (рис. 1). Изменение свободной 3 Рис. 1. Газовый пузырек на плоской подложке: 1 – расплав; 2 – пузырек; 3 – подложка энергии G1 этого процесса будет равна одной трети суммарной межфазной поверхностной энергии Π1, которая определяется следующим уравнением [9]: 1 12 S12 23 S 23 , (2) где 23 – межфазное поверхностное натяжение на границе газ-подложка; S12 и S 23 – площади межфазных поверхностей между пузырьком и расплавом и между пузырьком и плоской подложкой. Они определяются следующими уравнениями [14]: S12 2r 2 1 cos , (3) S 23 r 2 sin 2 , где α – половина сегментного угла межфазной поверхности газовый пузырек – расплав. Тогда G1 с учетом (2) и (3) выразится следующим образом: G1 1 12 2r 2 1 cos 23 r 2 sin 2 . 3 (4) Уравнение (4) определяет вероятность зарождения пузырьков газа на плоской подложке. Аналогичное уравнение для изменения свободной энергии процесса гомогенного образования газового пузырька G0 можно выразить следующим уравнением: G0 4 2 r 12 . 3 (5) Разделив G1 на G0 получим: G1 1 cos 23 sin 2 . G0 2 12 4 (6) 4 Если G1 1 , то пузырьки газа будут гомогенно зарождаться и расти в расплаве. При G0 G1 1 газовые пузырьки предпочитают образовываться и расти на подложке. G0 Значения 23 и 12 определяются следующими уравнениями [15]: 23 kLC 3 , 12 k LC1 Ln , (7) где LC 3 и LC1 – молярные теплоты сублимации материала подложки и металла (сплава), k – константа, Ln – теплота плавления сплава. Поскольку Ln << LC1 , то можно принять, что 12 kLC1 [8]. С учетом этого значения, подставляя (7) в (6) получаем: G1 1 cos LC 3 sin 2 . G0 2 LC 1 4 (8) РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ И ИХ ОБСУЖДЕНИЕ Зависимости L G1 от α и различных C 3 представлены на рис. 2. LC 1 G0 G 1/G 0 1,6 1,2 3 4 0,8 2 1 0,4 0 0 30 60 90 120 150 180 , град Рис. 2. Влияние α, материала подложки на отношение свободных энергий гетерогенного и гомогенного образования газовых пузырьков: 1 – LC 3 L L 1 ; 2 – C3 2 ; 3 – C3 3 ; 4 – LC1 LC1 LC 1 LC 3 4 LC1 Из рис. 2 следует, что поверхности кристаллизующихся фаз являются наиболее эффективными центрами зарождения пузырьков газа, выделяющегося из расплава при его затвердевании, и при 90 0 гетерогенное образование пузырьков водорода 5 возможно только при LC 3 2 . Неметаллические включения по сравнению с LC1 металлическими фазами имеют большую теплоту сублимации, поэтому менее предпочтительны для образования и роста газовых пузырьков [4-7]. Из рис. 1 и формулы (4) следует, что образование и развитие пузырьков с увеличением G1 идет до 90 0 . Далее происходит самопроизвольное уменьшение свободной энергии и отрыв пузырька от подложки. Исходя из этого, и уравнения (8) находим следующие условие гетерогенного зарождения газовых пузырьков на подложке: LC 3 2. LC1 (9) Это соотношение выполняется для всех кристаллизующихся основных металлических фаз сплавов [9-11]. Неметаллические и металлические включения могут служить более эффективными центрами образования газового пузырька, если они лучше смачиваются расплавом, чем основные фазы. Эти выводы и положения позволяют исследовать влияние водорода на процессы кристаллизации фаз в сплавах. Например, при затвердевании доэвтектических силуминов микропузырьки водорода сначала выделяются на первичных кристаллах α-фазы. Это будет тормозить их развитие, увеличивать расстояние между осями I порядка и II порядка, что приведет к огрублению первичной микроструктуры сплава. Кроме этого, микропузырьки водорода будут способствовать замедлению роста дендритов αфазы, что, в свою очередь, уменьшит скорость роста эвтектики и приведет к укрупнению ее кристаллов. При эвтектической кристаллизации микропузырьки водорода также выделяются на кристаллах α-фазы, что будет тормозить их развитие и, соответственно – уменьшать дисперсность β-фазы. Это приведет к огрублению микроструктуры алюминиево-кремниевой эвтектики. Поэтому уменьшение в расплаве содержания водорода, связывание его в гидриды, рафинирование и защита межфазных поверхностей кристаллов α-фазы от молекулярного водорода будут приводить к измельчению микроструктуры отливки. Для этого в качестве модификаторов в основном используют Ti, Na и Sr. Первый, растворяясь в силумине, служит активным гидридообразующим элементом. Он способствует измельчению первичных дендритов α-фазы. Натрий и стронций по сравнению с алюминием имеют более низкие поверхностные натяжения, поэтому будут диспергироваться в жидком силумине [7]. Поскольку LC 3 Na и Sr значительно меньше, чем у Al, то микропузырьки водорода будут зарождаться на частицах натрия и стронция, защищая кристаллы α-фазы от блокирующего действия молекулярного водорода (Таблица). Это приводит к измельчению микроструктуры алюминиево-кремниевой эвтектики, поскольку повышение степени разветвления дендритов α-фазы будет способствовать увеличению ветвей дендритов β-фазы. ВЫВОДЫ 1. Газовые микропузырьки, выделяющиеся из расплава, оказывают существенное влияние на процессы структурообразования в сплавах при их затвердевании. 6 2. Одним из основных механизмов модифицирования структуры сплавов являются рафинирование и защита межфазных поверхностей кристаллов основных фаз от молекулярного водорода. СПИСОК ЛИТЕРАТУРЫ 1. Ефимов В.А. Разливка и кристаллизация стали. М.: Металлургия, 1976. 552с. 2. Ершов Г.С., Черняков В.А. Строение и свойства жидких и твердых металлов. М.: Металлургия, 1978. 248 с. 3. Уманский Я.С., Финкельштейн Б.Н., Блантер Н.Е. и др. Физические основы металловедения. – М.: ГНТИ «Литература по черной и цветной металлургии», 1955. 721с. 4. Тугоплавкие соединения (справочник). Самсонов Т.В., Виннницкий И.М. М.: Металлургия, 1976. 560с. 5. Физико-химические свойства окислов. Справочник. Под ред. Самсонова Г.В. М.: Металлургия, 1978. 472 с. 6. Свойства, получение и применение тугоплавких соединений. Справ. изд. Под ред. Косолаповой Т.Я. М.: Металлургия, 1986, 928 с. 7. Свойства элементов. Ч. 1. Физические свойства. Справочник. М.: Металлургия, 1976. 600 с. 8. Стеценко В.Ю., Марукович Е.И. О зародышеобразовании при затвердевании металлов // Металлургия машиностроения, 2007. №1. С. 32-37. 9. Чалмерс Б. Теория затвердевания. М.: Металлургия, 1968. 288 с 10. Куманин И.Б. Вопросы теории литейных процессов. Формирование отливок в процессе затвердевания и охлаждения сплава. М.: Машиностроение, 1976. 216 с. 11. Килин А.Б. Влияние электрического тока на дегазацию и модифицирование алюминиевых сплавов // Литейное производство, 2002. №8. С. 21-22. 12. Явойский В.И., Левин С.Л., Бантизманский В.И. и др. Металлургия стали, 1973. 816 с. 13. Неймарк В.Е. Модифицированный стальной слиток. М.: Металлургия, 1977. 200с. 14. Выгодский М.Я. Справочник по элементарной математике. М.: Наука, 1967. 416 с. 15. Адамсон А.А. Физическая химия поверхностей. М.: Мир, 1970. 568 с. 7