Придание необходимой формы железобетонному изделию и уплотнение

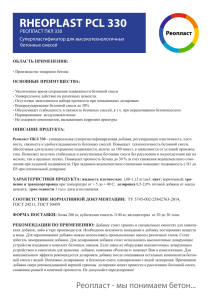

реклама

Придание необходимой формы железобетонному изделию и уплотнение бетонной смеси осуществляют различными способами в зависимости от вида изделия, удобоукладываемости бетонной смеси, выбранного метода уплотнения (вибрированием с пригру-зом, вибровакуумированием, силовым прокатом, центрифугированием, раздельным формованием в вакууме, прессованием). По способу передачи виброколебаний форме с бетонной смесью различают наружное вибрирование (поверхностными вибраторами, виброрейками, виброштампами и др.), объемное (на виброплощадках), внутреннее (с помощью глубинных вибраторов, вибросердечников, вибрирующих перегородок). При вибрировании жестких или умеренно жестких бетонных смесей применяют пригруз, а при пластичных смесях - вибрирование с вакуумированием поверхности специальными вакуум-щитами. Прогрессивными при формовании железобетонных конструкций являются прокат на стане, центрифугирование. Прочность и другие показатели конструктивного бетона в большой степени зависят от его плотности. При вибрировании бетонной смеси масса становится подвижной текучести. Смесь уплотняется вибрированием при частоте 3000-14 000 кол/мин с амплитудой 0,3-0,6 мм. Выбор режима вибрирования определяется показателями удобоукладываемости смеси, частоты и амплитуды вибратора. Особое значение имеет режим вибрирования, обеспечивающий немедленную распалубку изделий. Рациональным во многих случаях является способ раздельного формования изделий, заключающийся в том, что в закрытую форму, заполненную щебнем, нагнетают раствор определенной консистенции, заполняющий пустоты в щебне. Особый эффект достигается при раздельном формовании в форме под вакуумом. Прессование в сочетании с вибрированием применяют в основном для изготовления мелкоштучных изделий и панелей. Твердение изделий. В производстве сборных железобетонных изделий ускорение процесса твердения бетона является важным условием: повышается оборачиваемость форм, эффективнее используются производственные площади и т. д. Быстро твердеют бетоны на быстротвердеющих цементах, из жестких и умеренно жестких бетонных смесей с низким водоцементным отношением после интенсивного уплотнения, после повторного вибрирования, виброактивации бетонной смеси до укладки, введения добавок ускорителей твердения. Повторное вибрирование смеси, выдержанной 1-2 ч, повышает предел прочности бетона при сжатии в возрасте одних суток на 15-20%. Значительно повышает предел пречности при сжатии бетона в возрасте одних суток высокочастотное и двухчастотное вибрирование (8400-21 000 кол/мин). Дефекты структуры, появляющиеся в начальный период твердения бетона из-за возникновения алюминатных и сульфоалюминатных соединений, образующих малопрочный кристаллический каркас, могут быть устранены путем виброэлектроактивации, виброперемешивания, ультразвуковой обработки, за счет введения пластификаторов и др. Основным способом уплотнения сухой смеси является вибрация. Минимальную пустотность сыпучие материалы имеют при ускорениях вибрации, близких к ускорению свободного падения. При увеличении ускорения выше оптимального начинается разрыхление смеси и, как следствие, резкое снижение уплотняемости смеси. Частота колебаний оказывает существенное влияние в области, близкой к резонансным колебаниям слоя порошка. Увеличение частоты колебаний приводит к резкому снижению внутреннего коэффициента трения, поэтому при увеличении частоты амплитуду надо уменьшать в большей степени. Степень уплотнения, как правило, мало меняется с преобразованием параметров вибрации (частота и амплитуда) при неизменной интенсивности вибраций или ускорения. Более низкие частоты вибрации и соответственно более высокие амплитуды предпочтительнее, поскольку позволяют достичь максимальной степени уплотнения за короткий промежуток времени, и чем меньше размеры уплотняемых частиц, тем больше интенсивность виброуплотнеиия. При этом ускорения вибрации должны быть в 3–4 раза выше, а частота — более высокая (до 100–250 Гц). При стандартной вибрации для полифракционной смеси необходимо использовать пригруз, снижающий расслаиваемость сухой смеси и повышающий плотность. Оптимальная величина пригруза для мелкозернистых смесей — 0,01–0,025 МПа, при использовании щебня 5–20 мм давление увеличивается до 0,02–0,075 МПа. Несколько более высокие значения плотности достигаются при ударном способе уплотнения и виброштамповании. Виброштампование целесообразно осуществлять через 0,5–1,5 сек. после прекращения вертикальной вибрации. Формование сухих смесей на виброштампующей установке мелкозернистых бетонов повышает плотность сухой смеси до 86% и прочность на 27%. Заключительным этапом формования при изготовлении цементного бетона является пропитка сухой смеси жидкостью (например, водой). Вода может пропитывать смесь сверху, снизу, сбоку или через специальные иньекторы, которые вставляют в тело бетона. Схема пропитки зависит от конкретных условий формования. При проведении монолитных работ пропитка ведется сверху; при заводском изготовлении — чаще снизу, так как при этом воздух постепенно вытесняется водой, и вероятность защемления воздуха и образования воздушных пор минимальна. Пропитка через боковые отверстия и инъекционным способом эффективна при достаточно большой толщине изделия. Наиболее простой является пропитка снизу, когда вода под действием капиллярных сил или под действием небольшого избыточного давления (до 0,015 МПа) постепенно заполняет весь объем, двигаясь примерно горизонтальным фронтом. Но при таком способе очень велико время пропитки. Значительно возрастает скорость пропитки при уменьшении вязкости, увеличении давления и вакуумировании. Вакуумирование формально является увеличением внешнего давления на 1 атм (0,1 МПа) с точки зрения скорости пропитки, кроме того, удаление воздуха благоприятно сказывается и на структуре материала, так как полностью исключается возможность защемления воздуха. Увеличение глубины вакуума до 0,098 МПа позволяет до 150 раз увеличить скорость пропитки. После вакуумирования в более благоприятных условиях протекает гидратация цемента, потому что при пропитке без вакуума часть поверхности цемента не доступна для воды из-за адсорбированного воздуха. Технология сухого бетонирования дает возможность более эффективно использовать методы, направленные на ускорение твердения бетона, например, использовать добавки — ускорители твердения, пропитывать горячей водой, предварительно нагревать заполнители. Эти меры позволяют в значительной степени сократить сроки твердения, способствуют быстрому набору прочности, что позволяет распалубливать изделия значительно раньше, даже сразу после формовки. Для бетонов, полученных «сухим бетонированием», тепловлажностная обработка более эффективна, чем для обычных бетонов. Объясняется это тем, что для обычных бетонов основной причиной деструктивных явлений при пропаривании является расширение газовой фазы, а при сухом бетонировании содержание воздуха очень мало, то можно направлять отформованные изделия непосредственно на термообработку сразу после формования. При этом в камере можно создавать максимальную температуру. Оптимальная температура — 90–100 0С, время обработки — 3–4 ч. и 2 ч. — снижение температуры. Бетоны, приготовленные на горячей воде или с применением горячих заполнителей, отправляют непосредственно в камеру термообработки либо вообще не термообрабатывают, так как в этом случае бетоны к 28 сут. набирают практически одинаковую прочность. При замене части цемента на молотый кварц можно использовать автоклавную обработку. В заключение можно сделать следующие выводы. 1. Преимуществом технологий производства сухих смесей является возможность индивидуального и в необходимых случаях многократного модифицирования их компонентов химическими добавками или механохимической обработки с получением материалов широкого назначения. 2. К химическим добавкам в сухие смеси на кварцсодержащих цементах относят вещества гидрофобно ускоряющего действия, облегчающие технологию их получения и обеспечивающие сохраняемость до непосредственного применения требуемых в строительном процессе технологических показателей и механических свойств затвердевшего материала. 3. Из гидрофильных добавок С-3 и ЛСТМ-2 с позиции «присадочного» эффекта ко всем частицам сухой смеси более предпочтителен ЛСТМ-2, гарантирующий и более продолжительную ее сохранность во времени. 4. Металл-кварцсодержащие порошкообразные промышленные отходы, введенные в портландцемент или в сухую смесь, раздвигают зерна, способствуя гидратации и более полному использованию цемента. 5. Кварцсодержащие цементы рекомендуется приготавливать по низкочастотным ударно-истирающим режимам внешнего воздействия, а сухие смеси на их основе — по высокочастотным турбулентным режимам при давлении воздуха 6 атм. 6. При бетонировании железобетонных изделий и монолитных конструкций, а также при ремонтных работах целесообразно для получения долговечных бетонов применять «сухое» бетонирование по «каркасной» технологии. Литература 1. Батраков В. Г. «Модифицированные бетоны. Теория и практика». «Технопроект». М., 1998 г. 2. Ходаков Г. С. «Физика измельчения». — М.: «Наука», 1972 г. 3. Ратинов В. Б., Иванов Ф. М. «Химия в строительстве». — М.: «Стройиздат», 1969 г. 4. Ахматов А. С. «Молекулярная физика граничного трения». М., 1963 г. 5. Соломатов В. И. «Технология полимербетонов и армоцементных изделий». — М.: СИ, 1984 г. 6. Елфимов В. А., Волгушев А. Н., Шестеркина Н. Ф. «Эффективные способы бетонирования в строительстве». ЦНИИТЭИМС, вып. 4, М., 1991 г.