RU2125083_Угл.шламы+известь+алюмосиликат

реклама

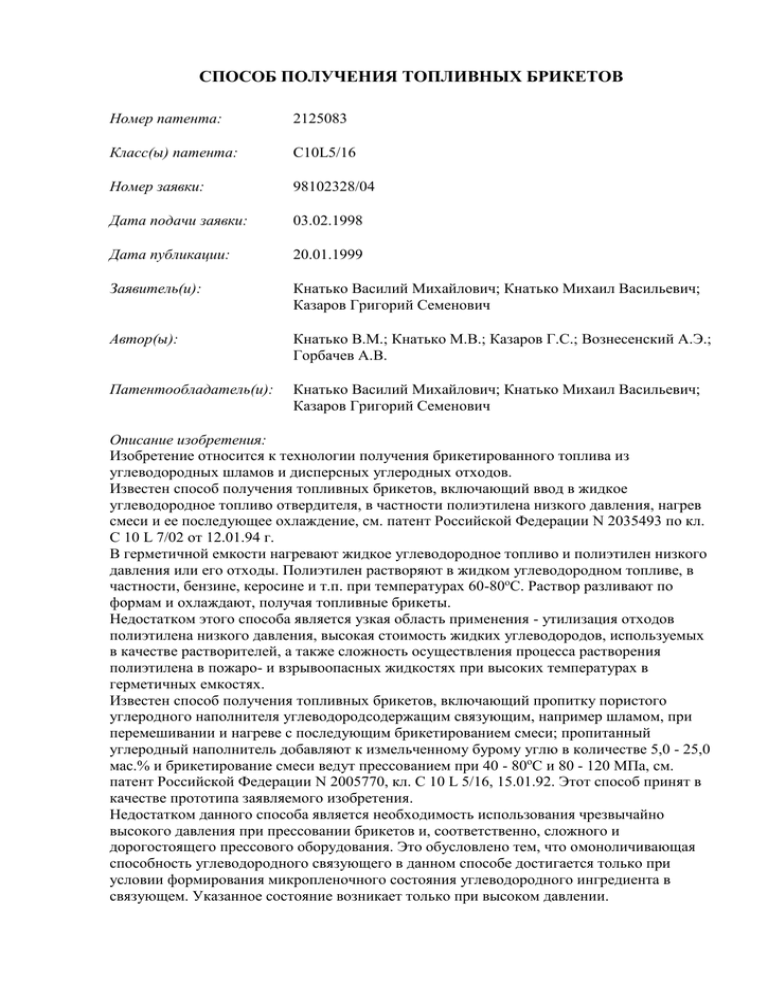

СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ Номер патента: 2125083 Класс(ы) патента: C10L5/16 Номер заявки: 98102328/04 Дата подачи заявки: 03.02.1998 Дата публикации: 20.01.1999 Заявитель(и): Кнатько Василий Михайлович; Кнатько Михаил Васильевич; Казаров Григорий Семенович Автор(ы): Кнатько В.М.; Кнатько М.В.; Казаров Г.С.; Вознесенский А.Э.; Горбачев А.В. Патентообладатель(и): Кнатько Василий Михайлович; Кнатько Михаил Васильевич; Казаров Григорий Семенович Описание изобретения: Изобретение относится к технологии получения брикетированного топлива из углеводородных шламов и дисперсных углеродных отходов. Известен способ получения топливных брикетов, включающий ввод в жидкое углеводородное топливо отвердителя, в частности полиэтилена низкого давления, нагрев смеси и ее последующее охлаждение, см. патент Российской Федерации N 2035493 по кл. C 10 L 7/02 от 12.01.94 г. В герметичной емкости нагревают жидкое углеводородное топливо и полиэтилен низкого давления или его отходы. Полиэтилен растворяют в жидком углеводородном топливе, в частности, бензине, керосине и т.п. при температурах 60-80oC. Раствор разливают по формам и охлаждают, получая топливные брикеты. Недостатком этого способа является узкая область применения - утилизация отходов полиэтилена низкого давления, высокая стоимость жидких углеводородов, используемых в качестве растворителей, а также сложность осуществления процесса растворения полиэтилена в пожаро- и взрывоопасных жидкостях при высоких температурах в герметичных емкостях. Известен способ получения топливных брикетов, включающий пропитку пористого углеродного наполнителя углеводородсодержащим связующим, например шламом, при перемешивании и нагреве с последующим брикетированием смеси; пропитанный углеродный наполнитель добавляют к измельченному бурому углю в количестве 5,0 - 25,0 мас.% и брикетирование смеси ведут прессованием при 40 - 80oC и 80 - 120 МПа, см. патент Российской Федерации N 2005770, кл. C 10 L 5/16, 15.01.92. Этот способ принят в качестве прототипа заявляемого изобретения. Недостатком данного способа является необходимость использования чрезвычайно высокого давления при прессовании брикетов и, соответственно, сложного и дорогостоящего прессового оборудования. Это обусловлено тем, что омоноличивающая способность углеводородного связующего в данном способе достигается только при условии формирования микропленочного состояния углеводородного ингредиента в связующем. Указанное состояние возникает только при высоком давлении. В основу настоящего изобретения положено решение задачи такого способа получения топливных брикетов, который исключил бы необходимость осуществления прессования при весьма высоком давлении. Согласно изобретению эта задача решается за счет того, что в способе получения топливных брикетов, включающем пропитку пористого углеродного наполнителя углеводородными материалом при нагреве и перемешивании с последующем брикетированием смеси, пропитанный углеродный наполнитель смешивают с известью в количестве 1 - 10 мас.%, затем вводят дисперсный алюмосиликат, например в виде порошка в количестве 5 - 15 мас.%, производят перемешивание, после чего вводят воду в количестве 4 - 15 мас.% и после перемешивания брикетирование смеси ведут при 30 100oC и 1 - 30 МПа; в воду может быть предварительно введен окислитель, например, пероксид натрия, в количестве 0,5 - 1,0 мас.%. Заявителю не известны какие-либо технические решения, идентичные заявленному способу. В связи с этим можно сделать вывод о соответствии изобретения критерию "новизна". Реализация отличий изобретения обуславливает достижение принципиально новых свойств объекта. Введение в технологический процесс извести и дисперсного алюмосиликата инициирует процесс синтеза кальцийалюмосиликатных комплексов, обеспечивающих омоноличивание смеси при брикетировании. При этом устраняется необходимость чрезмерно высокого давления при прессовании брикетов и, соответственно, использования дорогостоящего прессового оборудования. Указанные обстоятельства обуславливают, по нашему мнению, соответствие заявленного технического решения критерию "изобретательский уровень". Реализация заявленного способа осуществляется следующим образом. Пример 1. В разогретый до 40oC углеводородный материал, в конкретном примере, осадок мазута, вносят пористый углеродный наполнитель - торф в виде крошки, и перемешивают до однородного состояния. Затем полученную гомогенизированную систему смешивают с молотой негашеной известью в количестве 5 мас.%. Далее вводят дисперсный алюмосиликат, в данном примере порошковую кембрийскую глину в количестве 7 мас.% и снова производят перемешивание. После этого вводят воду в количестве 8 мас.% и еще раз смесь перемешивают. Затем осуществляют брикетирование на механическом прессе при температуре 80oC и давлении 1 МПа. Пример 2. Последовательность операций та же, что в примере 1. Применен в качестве углеводородного материала нефтешлам. В качестве углеродного наполнителя взяты древесные опилки. Негашеная известь взята в количестве 10 мас.%, порошковая глина - в количестве 15 мас.%, вода - 15 мас.%. В воду предварительно введен окислитель пероксид натрия в количестве 0,75 мас.%. Брикетирование смеси производилось на механическом прессе при температуре 30oC и давлении 30 МПа. Давление в примере 2 повышено ввиду необходимости полного заполнения пор грубодисперсного наполнителя каким являются древесные опилки. Результаты испытаний полученных брикетов приведены в таблице. Формула изобретения: 1. Способ получения топливных брикетов, включающий пропитку пористого углеродного наполнителя углеводородным материалом при нагреве и перемешивании с последующим брикетированием смеси, отличающийся тем, что пропитанный углеродный наполнитель смешивают с известью в количестве 1 - 10 мас.%, затем вводят дисперсный алюмосиликат, например глину в виде порошка в количестве 5 - 15 мас.%, производят перемешивание, после чего вводят воду в количестве 4 - 15 мас.% и после перемешивания брикетирование смеси ведут при температуре 30 - 100oC и давлении 1 - 30 Мпа. 2. Способ по п.1, отличающийся тем, что в воду предварительно вводят окислитель, например пероксид натрия, в количестве 0,5 - 1,0 мас.%.