Мешалки для жидкости

реклама

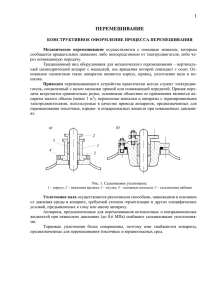

Мешалки для жидкости http://apparats.narod.ru/mesh.htm Для приготовления суспензии, эмульсий и однородных физических смесей в химической промышленности широко применяют процессы перемешивания. Перемешивание способствует интенсификации процессов тепло- и массообмена, сопутствующих перемешиванию или необходимых для успешного проведения многих химических реакций. Наиболее распространенный способ перемешивания в жидких средах — механическое перемешивание; производят иногда и пневматическое перемешивание, однако в связи с присущими этому способу специфическими недостатками применение его в химической промышленности ограничено. Механическое перемешивание Механическое перемешивание жидкостей осуществляют лопастными, пропеллерными, турбинными и специальными мешалками. Лопастные мешалки применяют для перемешивания жидкостей с небольшой вязкостью [до 0,01 кг/(м/с)], растворения и суспендирования твердых веществ с малым удельным весом, а также для грубого смешения жидкостей вязкостью меньше 2 кг/(м/с). Эти мешалки не пригодны для быстрого растворения, тонкого диспергирования и получения суспензий, содержащих твердую фазу с большим удельным весом. Пропеллерные мешалки применяют для интенсивного перемешивания маловязких жидкостей, взмучивани осадков, содержащих до 10% твердой фазы с размерами частиц до 0,15 мм, а также для приготовления суспензий и эмульсий. Пропеллерные мешалки не пригодны для совершенного смешивания жидкостей значительной вязкости [более 0,06 кг/(м/с)] или жидкостей, включающих твердую фазу большого удельного веса. Турбинные мешалки применяют для интенсивного перемешивания и смешения жидкостей с вязкостью до 1,0 кг/(м/с) для мешалок открытого типа и до 5,0 кг/(м /с) для мешалок закрытого типа; для тонкого диспергировання, быстрого растворения или выделения осадков в больших объемах (5—6 м3 ). Эти мешалки используют для взмучивания осадков в жидкостях, содержащих до 60% твердой фазы (мешалки открытого типа) и более (мешалки закрытого типа); причем максимальные размеры твердых частиц до 1,5 мм для мешалок открытого типа и до 2,5 мм для мешалок закрытого типа. Специальные мешалки применяют в случаях, когда непригодны лопастные, пропеллерные и турбинные. Так, для перемешивания очень вязких жидкостей и пастообразных материалов используют так называемые ленточные мешалки, которые при вращении очищают стенки реактора от налипающей реакционной массы. Для проведения реакций между газом и жидкостью применяют мешалки барабанного типа с лопастным барабаном, имеющим форму беличьего колеса, и другие конструкции. Процессы перемешивания характеризуются двумя основными факторами: эффективностью перемешивания и расходом энергии. Под эффективностью перемешивания обычно понимают качество достигаемого результата перемешивания по времени. Поэтому указанная величина зависит от различных факторов, определяемых прежде всего целью проводимого процесса (приготовление суспензии, ускорение химической реакции и т. д.). В настоящее время нет надежных методов для определения эффективности перемешивания, но расход энергии на механическое перемешивание можно рассчитать достаточно точно. Процесс перемешивания в гидродинамическом отношении сводится к внешнему обтеканию твердых тел потоком набегающей жидкости. В общем случае лопасти мешалки при вращении выполняют работу, связанную с преодолением сопротивления сил инерции и сил трения перемешиваемой жидкости. Удельное значение этих сил различно в пусковой и рабочий периоды работы мешалки. Так, при пуске мешалки ее лопатки встречают особенно большое сопротивление со стороны жидкости, инерцию массы которой необходимо преодолеть. По мере приведения жидкости в движение работа мешалки все больше затрачивается на преодоление внутренних сопротивлений в жидкости (трения, вихревых движений, ударов жидкости о стенки и т. д.). Поэтому пусковая мощность всегда превышает рабочую. Поскольку пусковой период относительно небольшой, электродвигатель обычно подбирают по рабочей мощности мешалки, учитывая возможность кратковременного увеличения крутящего момента на его валу в пусковой период и используя в расчетах известную критериальную зависимость Еuм = F(Rем). Однако существующие формулы для расчета мощности мешалок еще недостаточно совершенны; в них не учитывается расход энергии, связанный с шероховатостью стенок и наличием дополнительных устройств в аппарате (змеевиков, гильз, перегородок и т. д.). Как показывает практика работы конструкторских бюро ряда крупных заводов, для правильного выбора электродвигателя мощность, подсчитанную по формуле для рабочей мощности, в подавляющем большинстве случаев приходится увеличивать в 1,5—2 раза и более. Примерно во столько же раз пусковая мощность превышает рабочую. Принимая это во внимание, мощность, необходимую для нормальной работы мешалки, лучше рассчитывать по формулам, полученным для пускового периода. Лопастные мешалки отличаются простой конструкцией и низкой стоимостью изготовления. Они обеспечивают вполне удовлетворительное перемешивание жидкостей с умеренной вязкостью. Наиболее просты по устройству мешалки с плоскими лопастями из полосовой или угловой стали, установленными перпендикулярно или наклонно к направлению их движения. Частота вращения таких мешалок колеблется от 18 до 80 об/мин; при увеличении частоты вращения выше указанной эффективность перемешивания резко снижается. Диаметр лопастей составляет 0,7 диаметра сосуда, в котором работает мешалка. Так как в таких устройствах создаются главным образом горизонтальные потоки жидкости, для улучшения перемешивания чаще применяют мешалки с горизонтальными и вертикальными лопастями, так называемые рамные мешалки. В случаях, когда для интенсификации процесса теплообмена необходимо удалять осадок со стенок аппарата или турбулизировать слои жидкости в непосредственной близости к поверхности теплообмена, применяют якорные мешалки, наружный контур которых соответствует очертаниям днища и корпуса аппарата. К общим недостаткам лопастных мешалок относятся малая интенсивность перемешивания густых и вязких жидкостей, а также полная непригодность для перемешивания легко расслаивающихся веществ. лопастная мешалка Площадь лобовой поверхности лопатки: Fл = b*h*sin B где: b – длина лопатки; h – высота лопатки; B – угол наклона лопатки к направлению движения. Окружная скорость центра тяжести лопатки: w= лОn / 30 где: r0 – расстояние от центра тяжести лопатки до оси вращения; n – частота вращения. Масса жидкости, вытесняемая лопаткой: G = Fл *w0*b*g где: b – плотность жидкости Пропеллерные мешалки. Плоские лопасти мешалок, поверхность которых перпендикулярна направлению движения перемешиваемой жидкости, не могут обеспечить хорошего перемешивания во всех слоях жидкости, так как создают в ней главным образом только горизонтальные токи. При использовании пропеллерных мешалок, вследствие изменения угла наклона 6 по всей длине лопасти, частицы жидкости при перемешивании отталкиваются в любом направлении; в результате возникают встречные токи, способствующие интенсификации перемешивания. Для улучшения циркуляции перемешиваемой жидкости пропеллерную мешалку часто устанавливают в диффузоре; последняя представляет собой стакан, имеющий форму цилиндра или слегка усеченного конуса. При работе пропеллерной мешалки через диффузор проходит определенное количество жидкости. пропеллерная мешалка Осевая скорость перемешиваемой жидкости: w0 = (H*n*cos2 Q) / 60 где: H – шаг винта; n – частота вращения; Q – угол подъема винтовой линии. Турбинные мешалки служат для быстрого смешивания и растворения различных жидкостей и растворов. Они обеспечивают эффективное перемешивание жидкостей большой вязкости и поэтому пригодны для непрерывных процессов. Мешалка состоит из одного или нескольких центробежных колес (турбинок), укрепленных на вертикальном валу. Турбинные мешалки могут быть двух типов: открытого и закрытого типов. Закрытые мешалки устанавливают внутри направляющего аппарата представляющего собой неподвижное кольцо с лопатками; последние изогнуты под углом, изменяющимся от 45 до 90°. При частоте вращения 100— 350 об/мин турбинные мешалки обеспечивают интенсивное перемешивание жидкости. Недостатки мешалок этого типа — относительная сложность конструкции и высокая стоимость изготовления. Отечественные заводы выпускают нормализованные турбинные мешалки с диаметром турбин 400, 500, 600 и 800 мм. турбинная мешалка Мощность в кВт, расходуемая турбинными меалками: - при турбулентном режиме: N = (0,736*k*v / 75)* pn2d3 - при ламинарном режиме: N = (0,736k / 75)* pn3d5 где: k – опытный коэффициент; v – кинематическая вязкость жидкости; p -плотность жидкости; n - частота вращения мешалки; d – диаметр мешалки. Выбор того или иного типа мешалок определяется целевым назначением перемешивающих устройств и конкретными условиями протекания процесса. Какие-либо четкие рекомендации по этому вопросу пока не могут быть сформулированы. Поэтому при выборе того или иного типа перемешивающих устройств можно использовать ориентировочные характеристики условий целесообразного применения различных типов мешалок, приведенных в таблице. Таблица Тип мешалок Объем жидкости, перемешивае Содержание твердой фазы при суспенди ровании в % мой одной мешалкой. Лопастные Пропеллерные Турбинные: Открытые Закрытые Специальные Динами ческая вязкость перемеши ваемой жидкости в кг/(м*с) Окружная скорость мешалки До 0,01 До 0,06 До 1,7—5,0 До 4,5-17,0 в м3 До 1,5 До 4,0 До 5 До 10 До 10,0 До 20,0 До 20,0 До 60 До 1,00 До 60 и больше До 5,00 До 75 До 5,00 Частота вращения мешалки в м/с 0,3—1,35 8,5—20,0 До 1,8—13,0 0,7—10,0 До 2,1—8,0 1,7—6,0 До 6,0-30,0 1,7—25,0 Пневматическое перемешивание Пневматическое перемешивание методом барботирования заключается в следующем. С помощью расположенных на дне аппарата трубок с отверстиями (так называемых барботеров) через всю массу обрабатываемой жидкости пропускают воздух, который приводит смешиваемую среду в движение. Давление воздуха или газа, используемого для барботирования, должно быть достаточным для создания нужного напора в трубопроводе и преодоления местных сопротивлений и гидростатического сопротивления столба перемешиваемой жидкости. Поэтому при расчете пневматических устройств для перемешивания определяют необходимое давление и расход воздуха или газа. Пневматическое перемешивание не требует сложных приспособлений; при наличии сжатого воздуха достаточно барботера, присоединенного к воздухопроводу. Пневматическое перемешивание следует применять, когда необходимо сравнительно медленное или грубое перемешивание жидкостей вязкостью до 0,2 кг/(м*с). Перемешивание острым паром применяют, когда необходимо одновременно перемешивать и обогревать жидкость. Однако использование пневматического перемешивания связано с относительно большим расходом энергии, а также с возможностью окисления и испарения продукта. Эти недостатки в значительной степени ограничивают применение пневматического перемешивания в химической промышленности.