Насибуллин Р.Р., Лукин В.О. Реконструкция блока стабилизации

реклама

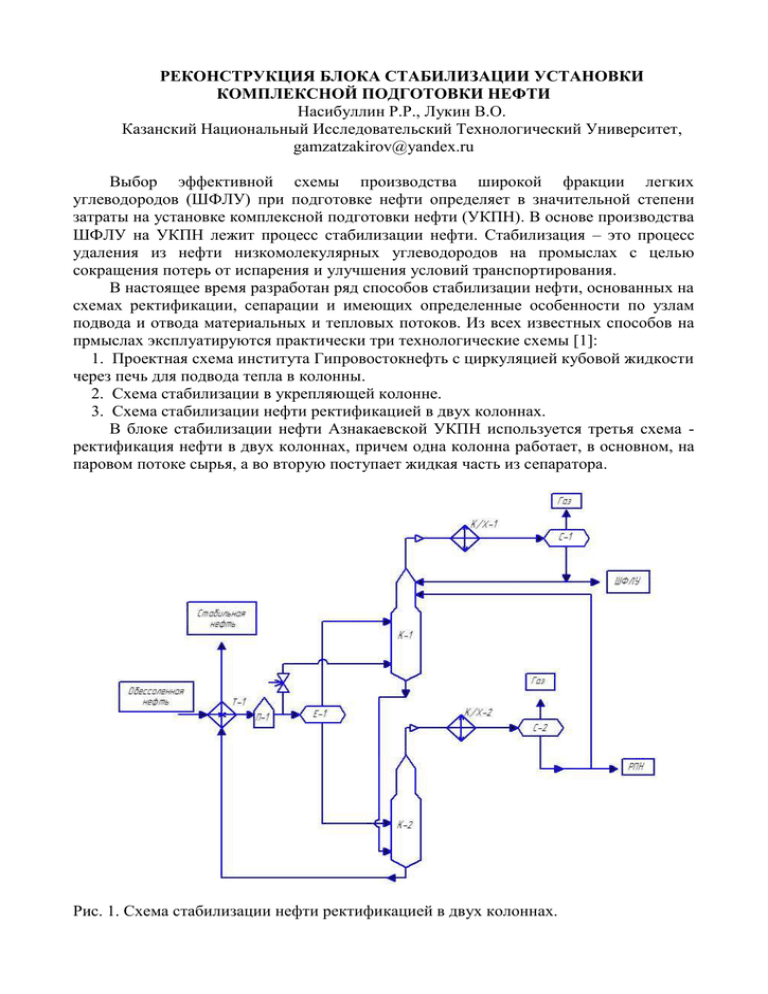

РЕКОНСТРУКЦИЯ БЛОКА СТАБИЛИЗАЦИИ УСТАНОВКИ КОМПЛЕКСНОЙ ПОДГОТОВКИ НЕФТИ Насибуллин Р.Р., Лукин В.О. Казанский Национальный Исследовательский Технологический Университет, gamzatzakirov@yandex.ru Выбор эффективной схемы производства широкой фракции легких углеводородов (ШФЛУ) при подготовке нефти определяет в значительной степени затраты на установке комплексной подготовки нефти (УКПН). В основе производства ШФЛУ на УКПН лежит процесс стабилизации нефти. Стабилизация – это процесс удаления из нефти низкомолекулярных углеводородов на промыслах с целью сокращения потерь от испарения и улучшения условий транспортирования. В настоящее время разработан ряд способов стабилизации нефти, основанных на схемах ректификации, сепарации и имеющих определенные особенности по узлам подвода и отвода материальных и тепловых потоков. Из всех известных способов на прмыслах эксплуатируются практически три технологические схемы [1]: 1. Проектная схема института Гипровостокнефть с циркуляцией кубовой жидкости через печь для подвода тепла в колонны. 2. Схема стабилизации в укрепляющей колонне. 3. Схема стабилизации нефти ректификацией в двух колоннах. В блоке стабилизации нефти Азнакаевской УКПН используется третья схема ректификация нефти в двух колоннах, причем одна колонна работает, в основном, на паровом потоке сырья, а во вторую поступает жидкая часть из сепаратора. Рис. 1. Схема стабилизации нефти ректификацией в двух колоннах. В данной схеме обезвоженная и обессоленная нефть, подогретая в теплообменниках Т-1 до температуры 120-140°С за счет тепла отходящей стабильной нефти, направляется в печь П-1, где нагревается до температуры 180-230 °С. Затем 20-30% нефти поступает на 2-ю тарелку и куб стабилизационной колонны К-1. Основная часть нефти после печи П-1 поступает в емкость Е-1, где путем однократного испарения при давлении 5-8 кгс/см2 происходит разделение на паровую и жидкую фазы. Пары легких углеводородов и водяные пары из емкости Е-1 поступают на 10-ую тарелку колонны К-1, а жидкая фаза из емкости Е-1 подается на 7-ую тарелку колонны К-2. Сверху стабилизационной колонны К-1 выводится в паровой фазе ШФЛУ и часть водяных паров, которые, пройдя концевые холодильники КХ-1, конденсируются и поступают в рефлюксную емкость С-1. ШФЛУ из емкости С-1 подается на орошение колонны К-1, а избыточное количество откачивается в бензопарк. Нефть из колонны К-1 поступает по перетоку на 2-ю тарелку колонны К-2. Сверху колонны К-2 выводятся керосиновая фракция и водяные пары, которые, пройдя концевые холодильники КХ-2, конденсируются и поступают в рефлюксную емкость С-2. Из С-2 керосиновая фракция (РПН) подается на питание в колонну К-1 на 15 и 21 тарелки, а при необходимости в технологические емкости. С низа колонны К-2 стабильная нефть прокачивается через теплообменники Т2(на схеме не указано), Т-1, в которых охлаждается до температуры 30-40°С и направляется в резервуары товарного парка [2]. В результате сравнительного анализа получен вывод, что конструктивное объединение колонн К-1 и К-2 в одну сложную ректификационную колонну снизит затраты по некоторым пунктам и повысит эффективность производства. Применение сложных ректификационных колонн позволяет значительно уменьшить не только эксплуатационные, но и капитальные затраты за счёт улучшения термодинамических условий разделения, рациональной организации теплообмена, совмещения в одном аппарате нескольких технологических процессов и т.д [3]. В случае объединения колонн из предыдущей схемы стабилизации исключается емкость Е-1, в которой происходило однократное испарение нефти и которая служила отгонной частью колонны К-1. Рис. 2. Схема стабилизации нефти с «горячей струей» Нефть, подогретая в теплообменниках Т-1, поступает на питание в колонну, сверху которой будет отбираться ШФЛУ, снизу – стабильная нефть, а керосиновая фракция в виде бокового погона. Кубовая часть колонны будет подогреваться трубчатой печью П-1 («горячая струя»). В системе двух колонн присутствует довольно развитая система трубопроводов – перетоки нефти, продуктов с емкости Е-1 в колонны, с К-1 на К-2 и т.д., обусловленные конструкцией узла стабилизации. А это, в свою очередь, влечет за собой тепловые потери процесса, требует больших усилий в обслуживании: трубы со временем забиваются, возникает необходимость их чистки или замены; увеличивается число фланцевых соединений, которые требуют периодических замен прокладок. При слиянии двух колонн в одну, все эти недостатки существенно уменьшатся. Длина и количество трубопроводов сократятся; процессы получения ШФЛУ, РПН и стабильной нефти будут проходить в одной колонне, что позволит снизить потери тепла, более эффективно использовать энергию системы. Можно также выделить преимущества сложной колонны с точки зрения конструкции: в аппарате необходимо предусмотреть только два сварных днища, в то время как у системы из двух простых колонн их четыре. Это в свою очередь снижает металлоемкость конструкции. Необходимость в емкости однократного испарения Е-1 отпадает, нефть напрямую поступает в отгонную секцию колонны, что придает некоторую компактность узла стабилизации. Все вышеперечисленные факторы позволяют снизить капитальные и эксплуатационные затраты производства стабильной нефти. Литература 1. Рахимов А.Р., Лукин В.О., Матюшко Б.Н. Анализ схем стабилизации нефти. Материалы второй всероссийской студенческой научно-технической конференции «Интенсификация тепло-массообменных процессов, промышленная безопасность и экология» / А.Р Рахимов, В.О. Лукин, Б.Н. Матюшко, К: КГТУ, 2008. – 647с.:ил. 2. Технологический регламент установки комплексной подготовки нефти Азнакаевского цеха по комплексной подготовке и перекачке нефти. Утвержден 16.05.2009, дата окончания действия регламента 16.05.2014. – 27с. 3. Александров И.А. Ректификационные и абсорбционные аппараты. Методы расчета и основы конструирования / И.А. Александров М.: «Химия», 1978.-280с.:ил.