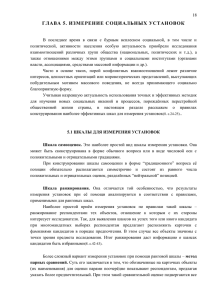

Шкала измерительного прибора

реклама

ГЛАВА 12 Технология изготовления шкал измерительных приборов 12.1. Введение. Терминология. Классификация шкал Шкала является основным элементом для передачи информации от измерительного прибора к человеку. В стандарте [1] даны следующие определения: Циферблат – часть измерительного механизма, служащая основанием шкалы. Шкала – ряд определенным образом расположенных отметок и чисел отсчета, соответствующих ряду последовательных значений измеряемой величины. Деление – расстояние между двумя соседними отметками шкалы, измеренное вдоль воображаемой линии, проходящей через середины самых коротких отметок шкалы. 1. Циферблаты разделяются: По форме: - плоские; - цилиндрические; - конически. По конструкции: - неподвижные; - подвижные. 2. Шкалы разделяются: По форме: - прямолинейные (горизонтальные и вертикальные); - дуговые (угол до 180° включительно); - круговые (угол дуги более 180°). По характеру расположения отметок: - равномерные; - неравномерные. По светоизлучению: - светящиеся; - несветящиеся; - подсвеченные. По месту расположения нуля: - односторонние; - двухсторонние; - безнулевые; - прямой направленности; - обратной направленности. 419 По количеству строк в одной шкале: - однострочные; - строчные; - многострочные. Шкалы прямой направленности – это шкалы с положением нулевой отметки слева или сверху от средней линии. Нулевая отметка на шкалах обратной направленности располагается справа или снизу от средней лини. Кроме того, шкалы по характеру зависимости можно разделить на равномерные – с пропорциональным или линейным характером зависимости а f x и неравномерные – с нелинейным характером зависимости а f x . Равномерная шкала имеет одинаковую цену деления, причем отношение наибольшей длины деления к наименьшей на всем протяжении у практически равномерной е превышает 1,3 [1]. Неравномерная шкала, как правило, имеет неодинаковую цену деления на всем протяжении. Технические требования, которые необходимо учитывать при проектировании шкал приведены в [1]. Цвет лицевой стороны циферблатов предпочтителен белый. Изготавливаются также циферблаты черного, желтовато-зеленовато-голубого цвета и других оттенков. Функциональные участки шкал, отдельные отметки или цифры при необходимости их выделения выполняются в виде штрихов или полос яркого цвета, причем красным цветом обозначается участок аварийного значения параметра, желтым – участок выхода параметра из нормы, зеленым – участок нормального значения параметра. Шкала по всей длине разделяется отметками А на ряд основных интервалов, основные интервалы делятся отметками В, С и Д на промежуточные интервалы (рис. 12.1). Интервал между соседними отметками образует деление шкалы. Для увеличения точности считывания рекомендуется проектировать шкалы с одинаковой шириной отметок А, В и С. Рис. 12.1 Шкала измерительного прибора 420 Для увеличения скорости считывания шкалы проектируют с отметками А, В и С различной ширины. Ширина наименьшей отметки должна быть не более ширины конца стрелки. Длина деления шкалы в миллиметрах для приборов с одинаковой ценой деления на всем протяжении шкалы определяется по формуле: l LK A , 100 (12.1) где L - длина шкалы в мм; K - класс точности; A - коэффициент, показывающий сколько раз расстояние по шкале, соответствующе пределу допускаемой основной погрешности, укладывается в одном делении шкалы. Значения коэффициента A в зависимости от класса точности указаны в табл. 12.1. Таблица 12.1 Значение коэффициента A Класс точности Для равномерной шкалы Для неравномерной шкалы 0,5 и более точные 1 – 5, 0,7 (допускается только для приборов класса точности 0,2, 0,5 – 5,0 шкалы которых имеют отметки Д ) 0,6 – 1,5 0,5 - 5 2,5 – 6,0 Наибольшая длина деления равномерной шкалы определяется по табл. 12.2. Таблица 12.2 Длина Наименьшая длина шкалы (в мм) для приборов классов точности шкалы 0,02 0,05 0,1 0,2 0,5 0,6 1,0 1,5 2,5 4,0 6,0 0,5 0,5 0,5 0,5 0,5 0,5 15 0,6 0,5 0,5 0,5 0,5 0,6 1,0 30 0,6 0,6 0,5 0,5 0,5 0,7 1,2 2,0 60 0,6 0,6 0,5 0,5 0,8 1,2 2,0 3,0 100 0,6 0,6 0,7 0,5 0,7 1,2 2,0 3,0 5,6 150 0,6 0,6 0,6 1,5 1,0 1,05 2,5 3,5 6,0 10,0 300 0,6 0,6 0,6 1,2 3,0 2,0 3,0 5,0 7,5 12,0 20,0 600 0,6 0,6 1,0 2,0 5,0 3,0 5,0 8,0 12,5 20,0 30,0 1000 свыше 1000 0,6 0,6 1,0 2,0 5,0 421 3,0 5,0 8,0 12,5 20,0 30,0 Исходя из условий скорости и точности считывания предпочтительны подвижные шкалы, неподвижные шкалы с этой точки зрения рекомендуется применять в следующей последовательности: - круговые; - дуговые; - прямолинейные горизонтальные; - прямолинейные вертикальные. Цифры и знаки наносят следующим образом. Начало шкал наносят в левой части циферблата – для прямолинейной горизонтальной шкалы, в левой и нижней части циферблата – для дуговой, в точках пересечения шкалы вертикальным и горизонтальным диаметрами – для дуговой непрерывной шкалы. 12.2. Технология изготовления шкал При выборе материала для шкал следует учитывать характер дальнейшей обработки. Материал должен хорошо обрабатываться и давать чистый штрих. Обычно для изготовления шкал применяют алюминий и его сплавы, латунь, сталь, стекло, пластические массы [2]. В технологии нанесения шкал существует четыре основных метода [3]: граверно-делительный; фототехнический; полиграфический; механический. Граверно-делительный метод, преобладающий в приборостроении, имеет следующие особенности: рисунок наносят режущим инструментом на специальных делительных или граверных машинах координатнопостроительным способом или механическим копированием с трафарета; штрихи и знаки наносят либо непосредственно на поверхность детали, либо по кислотоупорному покрытию. Граверно-делительный метод можно применять для деталей любой конфигурации, изготовленных из металла, пластмассы стекла, особенно в тех случаях, когда рисунок состоит из линий одинаковой ширины (круговые и продольные шкалы, решетки, кривые графиков). Как указывается в работе [3], способ становится нерентабельным, когда на деталь необходимо нанести очень большое число элементов рисунка, особенно, если они не являются отрезками прямых или дугами окружности. Делением можно получить штрихи с минимальной шириной 0,00020,0003 мм и обеспечить предельно достижимую точность построения рисунка. Фототехнический метод нанесения шкал имеет много разновидностей [2, 4, 5, 8, 9]. В основе его лежит способность некоторых сверхчувствительных материалов, нанесенных на поверхность детали, изменять под действием света свои физические и химические свойства. 422 Это позволяет получить на поверхности детали проекционным методом или контактной печатью с негатива скрытое изображение заданного рисунка. После проявления и получения видимого изображения рисунок закрепляют на поверхности детали (фотопечатание). При фотопечатании на поверхность заготовки наносится светочувствительный кислотоупорный слой. После фотопечати с предварительно изготовленного негатива травят кислотой материал, не защищенный кислотоупорным слоем, чем достигается нанесение рисунка требуемой глубины. Фототравление неприменимо для изготовления очень точных шкал. Фототравлением можно изготавливать шкалы на металлах, стекле, пластмассах различного вида. Фототехнический метод в связи с его развитием и непрерывным совершенствованием приобретает все большее значение и заменяет менее производительный граверно-делительный метод. Наименьшая ширина линий, достигаемая при серийном производстве равна 0,003 – 0,005 мм. Полиграфический и механический методы применяются для нанесения грубых шкал на металле, пластмассе или бумаге. Полиграфический метод основан на том, что рисунок шкалы, нанесенный переводной литографской краской на печатную форму, переносится с нее на деталь при помощи упругого элемента: валика из вальцмассы или барабана, обтянутым резиновым полотном. Механический метод заключается в получении углубленного рисунка на металлических или пластмассовых деталях теснением, накатыванием или набивкой при помощи стальных выпуклых нуансонов. Этот способ применяют при серийном изготовлении измерительных инструментов, чертежных и логарифмических линеек. 12.3. Анализ погрешностей изготовления шкал Погрешность шкалы вызывает соответственно погрешность прибора. Вследствие отступления реального процесса изготовления шкалы от идеального, она может получиться неравномерной с различной толщиной штрихов, с неточными посадочными размерами. Источниками возникновения погрешностей могут быть: несовершенство механизмов или отдельных деталей делительной машины; несовершенство юстировки и наладки машины; неоднородность материала заготовки; внешние факторы. В полной погрешности положения штриха можно выявить систематическую и случайную составляющие. При нанесении продольных шкал основными источниками систематических погрешностей могут быть: 423 а) погрешность шага ходового винта; б) изменение температуры (при разных коэффициентах расширения ходового винта и заготовки шкалы); в) расположение опорных точек шкалы при делении; г) мелкопериодическая погрешность, повторяющаяся при каждом обороте винта и зависящая от совокупности инструментальных погрешностей делительной машины; д) деформация шкалы при выравнивании остаточных молекулярных натяжений заготовки. Систематические погрешности могут быть почти полностью устранены при помощи коррекционных механизмов, температурных компенсаторов и старения заготовки. Источниками случайных погрешностей могут быть: а) колебания резца от сотрясений, испытываемых машиной; б) неоднородность материала заготовки; в) попадание пыли на ходовой винт или направляющие и др. [2, 3] Для круговых шкал угловая погрешность показаний прибора из-за эксцентриситета шкалы определяется по формуле 12.2: э l sin 1 sin 2 , r (12.2) где l - эксцентриситет в мм; r - радиус шкалы в мм; 1 и 2 - углы между направлением эксцентриситета и радиусами, соответствующими началу и концу отсчета в градусах. Суммарная погрешность в показаниях прибора от погрешностей изготовления шкалы будет [2]: 2 нер э2 , (12.3) где нер - погрешность, вызванная неравномерностью и различной толщиной штрихов дуговых шкал, град. Контроль точности продольных шкал осуществляется на делительных машинах при помощи двух микроскопов с окуляр-микрометрами, один из которых наводят на штрихи исследуемой шкалы или на специальных продольных и поперечных компараторах [6]. Контроль круговых шкал осуществляют на специальных поверительных машинах методом сравнения с образцовым кругом и методом последовательного откладывания углов при помощи двух, четырех или большего числа микроскопов с окуляр-микрометрами [6, 7]. 424 12.4. Градуировка измерительных приборов Под градуировкой понимается метрологическая операция, при помощи которой устанавливается значение меры, а делением шкалы измерительного прибора придаются значения, выраженные в установленных единицах измерения [6]. Применяются следующие способы градуировки: 1. Градуировка постоянной равномерной шкалы, состоящей из произвольных делений. Зависимость между делениями шкалы и единицами измерения определяют при помощи образцовых мер или измерительных приборов. Эту зависимость представляют в виде таблицы или графика. Способ применяется при градуировке лабораторных приборов. Для рабочих приборов он неудобен, т.к. не дает непосредственного отсчета в единицах измерения, но для лабораторных приборов, особенно образцовых, его преимущества очевидны. 2. Градуировка временной нанесенной на приборе равномерной шкалы, состоящей из произвольных делений. Для временной шкалы определяют положения указателя, соответствующие наперед заданным значениям измеряемой величины. По полученной таблице отсчетов вычерчивают окончательную шкалу в единицах измерения. В этом способе градуировки процесс наблюдения отделен от процесса нанесения шкалы, благодаря чему уменьшаются погрешности градуировки. Способ применяется сравнительно редко, например, при изготовлении точных штриховых мер длины. 3. Градуировка непосредственным нанесением опорных точек на шкалу. Положения указателя, соответствующие выбранным значениям показаний прибора в единицах измерения, непосредственно отмечаются на шкале, а затем по этим отметкам вычерчивается шкала. Способ применяется при массовом производстве. 4. Градуировка подбором готовой типовой шкалы. Способ, по существу, заключается в регулировке прибора по готовой шкале. Он распространен для массовой градуировки приборов, имеющих конструкцию, обеспечивающую вполне определенные пределы колебания их показаний при переходе от данного прибора к другому. На основании предварительного изучения приборов заранее заготавливается типовая шкала (или несколько шкал), которые монтируются на градуируемом приборе. Затем наблюдают, не выходят ли показания прибора в различных точках из пределов установленных допусков и в случае надобности производят регулировку прибора. Рассмотрим более подробно третий способ градуировки, состоящий в нанесении определенного числа точек шкалы в качестве опорных для построения всей шкалы, как чаще всего применяемой, и посмотрим как 425 погрешности градуировки отзываются на качестве продукции, повышая брак при технической приемке приборов. Будем считать, что все другие причины брака, кроме обусловленных градуировкой, уже исключены, т.е. градуировке подвергаются вполне исправные в конструктивном отношении приборы. Предположим, что градуировка производится в условиях их нормальной работы и сам способ градуировки свободен от систематической погрешности и промахов. Тогда можно предположить, что появление брака вызывается случайными погрешностями градуировки, подчиняющиеся закону Гаусса. Выберем для оценки точности данного способа градуировки среднеквадратичную погрешность. Будем различать брак точечный и инструментальный. Точечным браком называется выраженное в процентах отношение числа градуируемых точек, в которых погрешности превышают установленные для данной категории приборов допустимую погрешность . Инструментальным браком называется выраженное в процентах отношение числа измерительных приборов, имеющих хотя бы одну градуированную точку с погрешностью, превышающую допустимую погрешность , ко всему числу градуированных приборов. Формула для определения точечного брака имеет вид: В р 1001 2 f z %, (12.4) где Вр – точечный брак; f(z) – функция распределения случайных погрешностей, совокупность которых подчинена закону Гаусса. Для вычисления инструментального брака нужно принять во внимание число точек на шкале прибора, которые непосредственно градуируются. Очевидно, что чем больше градуируемых точек на приборе, тем больше инструментальный брак по сравнению с точечным. Формула для определения инструментального брака имеет вид: C nS 1 B p 100 Вi 100 1 S %, Cn где C nS C nS B 1 p 100 (12.5) nn 1...n S 1 - число сочетаний из n по S ; 1, 2...S - соответственно число сочетаний из n 1 n - общее число проградуированных точек; B p - точечный брак; 426 Bp по S ; 100 S - число точек, проградуированных на каждом приборе. После преобразований формула (12.5) приводится к виду: Bi 100 1 2 f z % S (12.6) В работе [6] подсчитан точечный и инструментальный брак в зависимости от погрешности градуировки. Результаты расчетов приведены в табл. 12.3. Таблица 12.3 Погрешность градуировки х 1,0 0,5 0,2 Брак Инструментальный брак Ві , % Градуировка в 5 Градуировка в 10 точках точках 86 98 21 37 0,003 0,006 Точечный брак Вр , % 32 4,6 0,0006 Из таблицы видно, что с увеличением точности градуировки (уменьшением х ) брак очень быстро уменьшается таким образом, что уже при х 0 ,2 результаты получаются совершенно безукоризненными. Рассмотрим погрешности градуировки. Процесс градуировки состоит в том, что действительное значение измеряемой величины, показываемое образцовым прибором, отмечается (точкой или чертой) на поверхности шкалы градуируемого прибора по указанию его указателя. Условия градуировки будут наилучшими, если образцовому прибору обеспечить такую точность, чтобы обр. пр 0 ,3 х , (12.7) где обр. пр - погрешность образцового прибора. Точность градуировки определится погрешностью. х 12 22 (12.8) Погрешность 1 определяет точность измерительной установки, которая служит для градуировки. Погрешность 2 определяет точность нанесения опорных точек, слагается из двух погрешностей: погрешностей градуировщика, делающего предварительные отметки и погрешности чертежника, наносящего окончательные отметки. Подсчитано [6], что если градуируемые приборы хорошего качества, т.е. весь брак можно приписать погрешности нанесения опорных точек, уже при 427 длине шкалы 50 мм можно было бы допустить погрешность нанесения точек равной 2 0,2 мм. Вычерчивание изготовления шкал, т.е. нанесение всех ее отметок по опорным точкам представляет уже задачу, выходящую за пределы градуировки (анализ погрешностей изготовления приведено выше). До сих пор предполагали, что показания градуируемых приборов отличаются постоянством. В действительности же они обладают более или менее значительной вариацией. Погрешность градуировки с учетом вариации по формуле (12.8) [6]: х 1 к 2 х , где к (12.9) V , V - вариация. 2 x Таким образом, наличие вариации увеличивает брак. Если, например, вариация в два раза больше погрешности х к 1 , то для х 0 ,3 будем иметь вместо точечного брака 0,092% брак, равный 1,82%, т.е. практически в 20 раз больший, чем при отсутствии вариации. 12.6. Калибровка измерительных приборов Калибровкой измерительных приборов называется метрологическая операция определения погрешностей или поправок совокупности мер или шкалы, осуществляемая путем сравнения друг с другом в различных сочетаниях отдельных мер или отдельных участков шкалы [6]. Калибровка находит широкое применение в практике точной метрологической работы при изучении наборов и магазинов мер, разделенных линеек и кругов, шкал, капиллярных трубок, проволок и т.д. Литература к главе 12 1. ГОСТ 5365-70. Приборы измерительные. Циферблаты и шкалы. 2. Гаврилов А.Н. Технология авиационного приборостроения. – М.: Оборонгиз, 1972. 3. Приборостроение и средства автоматики. Справочник, т.3, книга 1. Технология изготовления деталей приборов. - М.: Машиностроение, 1974. 4. Гаврилов А.Н. Технология изготовления деталей авиационных приборов. – М.: Оборонгиз, 1956. 5. Буловский П.И., Поваляев Ф.В. Технология изготовления деталей и узлов электроизмерительных приборов. – М.: Машгиз, 1972. 428 6. Ушакова А.В., Сергеев В.С., Ключников А.В., Привалов В.П. Технология деталей радиоэлектронной аппаратуры. – М.: Радио и связь, 1986. – 256 с.: ил. 429