ЛЕКЦИЯ 4 Системы, обслуживающие двигатели внутреннего сгорания Цель:

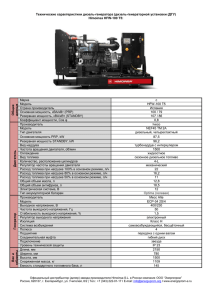

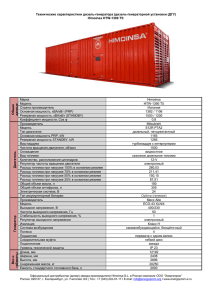

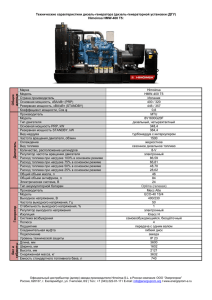

реклама

ЛЕКЦИЯ 4 Системы, обслуживающие двигатели внутреннего сгорания Цель: Изучить общее устройство и функционирование систем, обслуживающих двигатели внутреннего сгорания современных и перспективных ТиТМО. Продолжительность лекции 2 часа. СИСТЕМА ПИТАНИЯ, ОБЩИЕ СВЕДЕНИЯ Назначение системы питания: очистка воздуха и топлива, приготовление горючей смеси, подача ее (или раздельно воздуха и топлива) в камеру сгорания, а также отвод из цилиндров отработавших газов. В системе питания можно выделить следующие составляющие: система подготовки воздуха, топливная система, система глушения отработавших газов. Система питания должна обеспечить: дозирование топлива (подачу нужного количества), качественное приготовление смеси, своевременную подачу топлива или смеси. Мощность, экономичность двигателя и токсичность отработавших газов зависят от полного и быстрого сгорания топлива. Во многом это определяется работой системы питания. Состав смеси. Для полного сгорания 1 кг топлива необходимо около 15 кг воздуха (точнее, 14,4 кг для бензина и 14,8 кг для дизельного топлива), а для 1 г топлива — 15 г воздуха (обозначим /0). В цилиндр двигателя за один цикл при полной нагрузке (в зависимости от объема цилиндра и режима работы) подается 40...80 мг топлива. Это количество называют цикловой подачей топлива qT. Следовательно, для сгорания цикловой подачи требуется воздуха Яв = 1оЯт~ 15(40...80) мг. Эту величину называют цикловой подачей воздуха. Состав смеси оценивают по коэффициенту избытка воздуха а, представляющему собой отношение количества воздуха GBa, поступившего в цилиндр, к теоретически необходимому количеству воздуха <7ВТ: а = GbJGbl. Теоретически необходимое количество воздуха — это количество необходимое для полного сгорания поступившего в цилиндр топлива. Предыдущее уравнение можно записать в следующем виде: воздуха, По составу смесь бывает нормальная (а = 1), бедная (а > 1), богатая (а < 1), обедненная (а = 1,1...1,15) и обогащенная (а = 0,8...0,9). В бензиновых двигателях при а < 0,4 и а > 1,6 смесь не воспламеняется. Дизели работают на бедных смесях (а = 1,4...2). Обычно выделяют пять режимов работы двигателя: основной, перегрузки, холостого хода, пуск, ускорение (при разгоне и обгоне). На каждом из этих режимов работы двигателю требуются конкретная мощность и смесь разного состава. Изменяя количество топлива при неизменной подаче воздуха (в дизелях) или соотношение количеств топлива и воздуха (в бензиновых с впрыскиванием топлива и карбюраторных), можно получать разный состав смеси — это качественное регулирование. Изменение количества смеси одного состава (в бензиновых и карбюраторных) называют количественным регулированием. Дозирование топлива. Мощность двигателя зависит от количества топлива (цикловой подачи), сгораемого в цилиндрах в рабочем цикле, и частоты вращения коленчатого вала. Так как для выполнения каждого вида работы автомобиля требуется различная мощность двигателя, то возникает необходимость изменения цикловой подачи. Каждому режиму нагрузки должна соответствовать точная цикловая подача топлива. Это означает, что в системе питания должно быть предусмотрено регулирование подачи в процессе работы машины.Угол поворота коленчатого вала до в.м.т., при котором подается искра (начинается впрыскивание топлива), называют углом опережения зажигания (впрыскивания) 0. Согласно результатам испытаний у каждого двигателя на любом режиме работы есть оптимальный угол опережения зажигания (впрыскивания) 80ПТ (рис. 6.1), при котором мощность максимальна, а удельный расход топлива минимален. Поэтому в системе питания должны быть предусмотрены устройства для регулировки угла опережения зажигания (впрыскивания). Классификация систем питания. В дизелях системы питания делят по следующим признакам: по способу движения топлива — тупиковые и с циркуляцией топлива; типу механизма подачи — с объединенными насосом и форсункой (насос-форсунка) и разделенными насосом и форсункой; В двигателях с искровым зажиганием системы питания бывают карбюраторные и с впрыскиванием бензина. СИСТЕМА ПОДГОТОВКИ ВОЗДУХА. НАДДУВ ДВИГАТЕЛЕЙ Способы очистки воздуха. В окружающем автомобиль воздухе всегда присутствует 3 пыль в количестве от 0,0001 до 0,1 г/м (высокая запыленность), а иногда даже до 2 г/м3 («нулевая видимость»). При попадании в цилиндры пыль, смешиваясь с маслом, образует абразивную пасту, которая резко повышает интенсивность изнашивания трущихся пар (цилиндр — поршень, поршень — кольца, кольца — цилиндр). Поэтому воздух при подаче в цилиндры нужно подготовить — очистить от пыли. Для очистки воздуха применяют три способа: фильтрацию — загрязненный воздух проходит через фильтрующий элемент (чаще всего из специальной бумаги); инерционный — движущийся с большой скоростью воздух резко меняет направление. Под действием возникающих при этом центробежных сил из потока воздуха к стенкам корпуса выбрасываются тяжелые механические примеси; контактный — в процессе движения воздух контактирует с липким веществом (маслом), к которому и прилипают механические частицы. Воздухоочистители. Приборы для очистки воздуха называют воздухоочистителями. Во всех воздухоочистителях использован комбинированный способ очистки. Однако по основному способу различают сухие и мокрые (в них применяют масло) воздухоочистители. Требования к воздухоочистителям: высокая степень очистки воздуха; малое сопротивление проходу воздуха, чтобы не снижать наполнение цилиндров; простота конструкции и технического обслуживания. СИСТЕМА ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ Глушители. В глушителях используют два способа снижения уровня звука: диссипативный и реактивный. Первый основан на преобразовании звуковой энергии в тепловую за счет протекания газов через перфорированные перегородки, которые дробят поток газов и снижают его пульсацию. При реактивном способе используется ряд акустических камер (резонаторы), в которых энергия шума гасится за счет изменения скорости движения отработавших газов в разных по объему камерах, через которые они проходят. Чаще всего используют комбинацию этих способов. На автомобили сельскохозяйственного назначения обязательно устанавливают искрогаситель, направляющий раскаленные частички сажи на стенки и перегородки глушителя. В результате удара их энергия передается относительно холодным стенкам, и частички гаснут. Нейтрализаторы служат для снижения концентрации в отработавших газах токсических компонентов. Основными токсическими веществами в отработавших газах являются оксид углерода СО, группа оксидов азота N0* (основной из них NO2) и углеводороды. Различают термические и каталитические нейтрализаторы. В термических нейтрализаторах происходят полное восстановление СО в СО2 и догорание СН. Угарный газ СО обладает значительной теплотой сгорания, но горит при температуре выше 700 "С. Для его сжигания в термоизолированной камере подогревают (при необходимости) отработавшие газы и подают в нее дополнительную порцию свежего воздуха. Применение дополнительной подачи топлива для подогрева и нагнетание воздуха приводят к увеличению расхода топлива до 15 %. Наиболее распространены каталитические нейтрализаторы. Они основаны на понижении энергии, выделяющейся при химических процессах окисления токсических веществ, за счет применения катализаторов (платины, палладия, родия). Каталитические нейтрализаторы делят по следующим признакам: по типу — окислительные (для СО и СН), восстановительные Топливные баки необходимы для создания запаса топлива. Их объем определяют обычно из расчета пробега автомобиля 500...600 км при полной нагрузке. Бак имеет заливную горловину с крышкой, выходной штуцер, через который отбирается топливо, перегородки, снижающие взбалтывание топлива и образование пены при толчках автомобиля, и дыхательную систему. Забор топлива для питания двигателя происходит с уровня на 4...5 см выше дна бака. В баках автомобилей с дизелями предусмотрен штуцер для слива отстоя. Дыхательная система бака грузовых автомобилей состоит из двух клапанов в крышке: воздушного, поддерживающего атмосферное давление в баке при понижении уровня топлива, и парового, который выпускает пары топлива при нагреве баков. В баке легковых автомобилей вместо клапанов установлена вентиляционная трубка. Топливные насосы низкого давления (подкачивающие) служат для подачи топлива из бака к двигателю. Они должны обеспечить подачу нужного количества топлива под давлением, обеспечивающим преодоление сопротивления фильтров. Это давление составляет 0,12...0,15 МПа. Производительность насосов в 2...10 раз превышает подачу топлива в цилиндры. В двигателях с впрыскиванием бензина насос должен обеспечить работу форсунок при давлении 0,3...0,5 МПа. На двигателях применяют насосы низкого давления поршневого, диафрагменного и роторного типов. Фильтры грубой очистки (ФГО) задерживают примеси крупнее 0,03...0,1мм с полнотой очистки 20...55 % примесей и до 85% воды. Они облегчают работу ФТО, который устанавливается далее. Фильтр щелевого типа имеет фильтрующий элемент , набранный на стержне 2 из латунных пластин. На них выштампованы выступы высотой 0,05 мм и отверстия для прохода топлива. Пластины поджаты пружиной. В собранном виде за счет выступов между пластинами образуются щели размером 0,05 мм, через которые проходит топливо. Топливо через входной штуцер Вх попадает в полость между корпусом и колпаком и продавливается сквозь щели фильтрующего элемента. Механические примеси остаются на его поверхности. Далее топливо движется вверх и в главную магистраль Фильтр инерционного типа применяют на дизелях. Топливо, попадая в полость фильтра между корпусом и колпаком, направляется к стенкам корпуса конусом и проходит через щель между краями конуса и колпака . Это приводит к повышению скорости движения топлива. Затем топливо резко поворачивает и идет вверх, проходит через сетку и далее через выходной штуцер в главную магистраль. В момент изменения движения из топлива выделяются механические примеси, оседающие по стенкам на дно корпуса. Конус-успокоитель предотвращает взбалтывание отстоя. Сетка задерживает легкие примеси (полову и т. п.) и воду. У фильтров обоих типов крышка и корпус стянуты болтами. В нижней части имеется вентиль с шариковым запором. При ТО-1, отворачивая этот вентиль на 1...2 оборота, сливают из корпуса отстой (часть топлива с механическими примесями). Фильтры тонкой очистки (ФТО) очищают топливо от частиц крупнее 1,5 мкм. В них использован способ фильтрации через фетр, войлок, хлопчатобумажную пряжу, бумагу, картон, порошковый материал. Наиболее часто применяют два последних материала. СМАЗОЧНАЯ СИСТЕМА При относительном перемещении одного тела по другому между ними возникает трение движения. Причины трения: срезание (скалывание) выступов соприкасающихся поверхностей и молекулярное взаимодействие этих поверхностей в точках контакта. Трение движения в большинстве случаев сопровождается изнашиванием трущихся поверхностей. В результате увеличиваются зазоры в сопряжении и интенсивность изнашивания деталей, возникает стук. На преодоление трения затрачивается механическая энергия, которая преобразуется в теплоту, в результате чего детали нагреваются. Изнашивание трущихся деталей и выделение теплоты — вот основные явления, вызываемые трением движения. В зависимости от характера относительного перемещения деталей трение движения может быть двух типов: скольжения и качения. Если между трущимися поверхностями нет смазочного материала, то возникает трение без смазочного материала, а при наличии между этими поверхностями любого смазочного материала — трение со смазочным материалом. Смазочный материал вводят на поверхности трения для уменьшения силы трения и интенсивности изнашивания. При введении смазочного материала трение между твердыми поверхностями (сухое) заменяется трением между частицами (молекулами) смазочного материала. Когда трущиеся поверхности деталей полностью разделены жидким смазочным материалом, смазывание называют жидкостным. Если же смазывание поверхностей частичное, его называют полужидким Все смазочные материалы, применяемые в автомобилях, делят на жидкие и пластичные, а по назначению — на моторные и трансмиссионные масла, пластичные смазки. В обозначении моторного масла (например, М-8А) первая буква указывает на его назначение (М — моторное); цифра — на кинематическую вязкость масла в м 2/с или сСт (сантистоксах) при 100 "С; вторая буква — группу масла. В зависимости от эксплуатационных свойств для моторных масел установлено шесть групп: А, Б, В, Г, Д, Е. Масло группы А рекомендуется для нефорсированных двигателей; Б —для малофорсированных; В—для среднефорсированных; Г —для высокофорсированных двигателей. Масла групп Д и Е используют для специальных двигателей. В каждой группе есть масла различного класса вязкости (6; 8; 10; 12 и т.д.). Масла перечисленных групп различаются количеством и эффективностью введенных присадок. Меньше всего присадок в маслах группы А, а в каждой последующей больше, чем в предыдущей. Присадки — это сложные органические или металлоорга-нические соединения, которые вводят в масла для улучшения их качества. По назначению присадки делят на несколько видов. Вязкостные присадки, добавляемые к маслам в количестве 0,5...10%, повышают вязкость масла при высокой температуре и улучшают его свойства в условиях низких температур. Противоокислительные присадки замедляют процесс образования в масле продуктов окисления его составляющих. Противокоррозионные присадки содержат серу и фосфор, которые при взаимодействии с металлами создают на поверхности деталей защитные пленки, предотвращающие коррозию. Моющие присадки препятствуют осаждению частиц нагара и продуктов окисления на поверхности деталей и удерживают эти частицы в масле во взвешенном состоянии, облегчая его фильтрацию. Температурные присадки (депрессаторы) снижают температуру застывания (загустевания) масла, маслянистые — повышают прочность масляной пленки на поверхности смазываемых деталей, а противопенные — препятствуют вспениванию масла от попадающего в него воздуха. В качестве противопенных присадок применяют силиконы (0,001...0,0001 %), которые разрушают пузырьки пены и образуют поверхностные пленки, пропускающие воздух, но ограничивающие разбрызгивание масла. Смазочная система служит для подвода масла к трущимся поверхностям деталей. Классификация. В зависимости от условий работы деталей и механизмов двигателя смазочный материал к ним может подводиться несколькими способами: под давлением, капельно (разбрызгиваемым маслом) и масляным туманом. В современных двигателях применяют комбинацию различных способов подвода масла к трущимся поверхностям сопряженных деталей. Такая смазочная система называется комбинированной. Под давлением масло от масляного насоса подводится к коренным и шатунным подшипникам коленчатого вала, подшипникам опорных шеек распределительного вала, осям коромысел и верхним наконечникам штанг. В отдельных конструкциях под давлением смазываются втулки верхней головки шатунов и поршневые пальцы. Разбрызгиванием и масляным туманом смазываются кулачки распределительного вала, нижние наконечники штанг, направляющие втулки клапанов, механизмы вращения выпускных клапанов, зубчатые колеса механизма газораспределения и другие детали, а также наиболее нагруженная часть зеркала цилиндра (через отверстие в нижней головке шатуна). Основные элементы любой смазочной системы: масляные насосы, масляные фильтры и масляный радиатор, регулирующие давление клапаны, каналы в блоке и других деталях. ВЕНТИЛЯЦИЯ КАРТЕРА При работе двигателей некоторое количество свежего заряда и отработавших газов проникает в картер (поддон) через зазоры между поршневыми кольцами и зеркалом цилиндра. Это количество газов увеличивается по мере изнашивания деталей цилиндропоршневой группы и при росте нагрузки на двигатель. В газах содержатся загрязняющие маслосернистые соединения и пары воды которые образуют серную и сернистую кислоты, значительно ухудшающие качество масла. Кроме того, содержащиеся в газах пары воды вызывают вспенивание масла и образование эмульсии, что затрудняет поступление масла к трущимся поверхностям. Прорвавшиеся в картер газы повышают в нем давление, что может вызвать утечку масла через сальники коленчатого вала. Недопустимо также проникновение отработавших газов под капот двигателя, а затем в кузов или кабину автомобиля, так как содержащиеся в газах вредные примеси опасны для пассажиров и водителя. Вентиляция картера поддерживает в нем атмосферное давление, позволяет уменьшить вредные последствия прорыва горючей смеси и отработавших газов в картер и т. д. Взамен удаленных газов в картер поступает воздух, предварительно прошедший через фильтр. Вентиляция картера увеличивает срок службы масла и долговечность двигателя, уменьшает выброс токсических веществ (углеводородов). Вентиляция картера может быть выполнена с отсосом газов наружу (открытая система) или в систему воздухоподготовки двигателя (закрытая система), что позволяет дополнительно сжигать пары бензина, содержащиеся в картерных газах. В закрытой системе газы направляются непосредственно во впускной трубопровод или через воздушный фильтр и карбюратор. Закрытая система вентиляции картера весьма эффективна, но при этом в карбюраторе осаждается смола, нарушается смесеобразование и несколько увеличивается расход масла. Отсасывать картерные газы лучше через впускной трубопровод, так как в нем всегда имеется необходимое разрежение. СИСТЕМА ОХЛАЖДЕНИЯ Назначение и классификация систем охлаждения. Система охлаждения предназначена для поддержания заданного теплового режима двигателя за счет принудительного отвода теплоты от деталей двигателя к окружающему воздуху. В результате этого создается определенный температурный режим, при котором двигатель не перегревается и не переохлаждается, т. е. рабочий цикл протекает нормально. При перегреве двигателя увеличиваются силы трения и интенсивность изнашивания деталей, уменьшаются тепловые зазоры, происходит коксование масла с отложением нагара, ухудшается наполнение цилиндров свежим зарядом. Однако при чрезмерном отводе теплоты возникает переохлаждение двигателя, которое вызывает изменение вязкостных свойств масла, увеличение зазоров, снижение мощности и экономичности двигателя. Количество теплоты (18...35 %), которое должна отводить система охлаждения, зависит от мощности и режима работы двигателя. Следует поддерживать оптимальный тепловой режим двигателя, который контролируется по температуре охлаждающей жидкости в пределе 85...95 °С независимо от его нагрузки и температуры окружающей среды. Это способствует получению наибольшей мощности, снижению расхода топлива и увеличению срока службы двигателя. На современных поршневых двигателях применяют системы жидкостного или воздушного охлаждения. Широко распространены жидкостные системы с принудительной циркуляцией охлаждающей жидкости как наиболее эффективные, обеспечивающие равномерный прогрев деталей. При этом двигатель компактнее, а шум при его работе меньше. В качестве охлаждающих жидкостей применяют воду или ее смеси с этиленгликолем — антифризы Тосол А-40М и Тосол А-65М. Это концентрированные этиленгликоли с антикоррозионными и ант и в с п е н и в а ю щ и м и присадками, имеющие п л о т н о с т ь 1,078... 1,085 г/см3 и потому замерзающие при низкой температуре. Цифра в марке означает температуру загустевания смеси. Например, Тосол А-40М представляет собой 50%-ю смесь воды с этиленгликолем, которая при температуре -40 "С превращается не в лед, а в густую массу, не вызывающую повреждений блока цилиндров или радиатора. Литература 1. Автомобили: Конструкция и эксплуатационные свойства : учеб. пособие для студентов вузов / В. К. Вахламов ; [рец.: Д. Р. Бокарев, А. А. Юрчевский, А. В. Кондратьев]. Москва : Академия, 2009. - 480 с. 2. Экология и экологическая безопасность автомобиля : учеб. для студентов, обучающихся по специальности "Автомобиле- и тракторостроение" / М. В. Графкина, В. А. Михайлов, К. С. Иванова ; под общ. ред. М. В. Графкиной. - Москва : ФОРУМ, 2011. - 319 с. 3. Автомобили : эксплуатационные свойства : учеб. для студентов вузов / В. К. Вахламов ; [рец. : В. И. Осипов, А. С. Паршин]. - 2-е изд., стер.3-е изд., стер. - Москва : Академия, 2007. - 238 с. 4. Конструкции многоцелевых гусеничных и колесных машин : учеб. для студентов вузов, обучающихся по специальности "Многоцелевые гусеничные и колесные машины" направления подготовки "Транспортные машины и транспортнотехнологические комплексы" / [Г. И. Гладов и др.] ; под ред. Г. И. Гладова. - Москва : Академия, 2010. – 398. 5. Основы конструкции и расчета автомобиля : учеб. пособие для студентов вузов / Н. А. Сокол, С. И. Попов. - Ростов на Дону : Феникс, 2006. - 303 с. 6. Техника автомобильного транспорта: Подвижной состав и эксплуатационные свойства : учеб. пособие для студентов вузов / В. К. Вахламов. - Москва : Академия, 2004. – 521. 7. Системы впрыска топлива автомобилей ВАЗ : все модификации, устройство, диагностика, ремонт / Р. Твег. - Москва : За рулем, 2006. - 184 с. 8. Системы впрыска топлива автомобилей ВАЗ : все модификации, устройство, диагностика, ремонт / Р. Твег. - Москва : За рулем, 2006. - 184 с.