ZSK_15x (DOCX, 489,15 КБ)

реклама

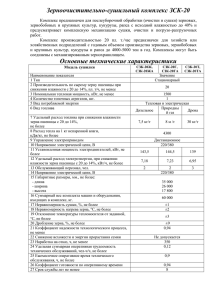

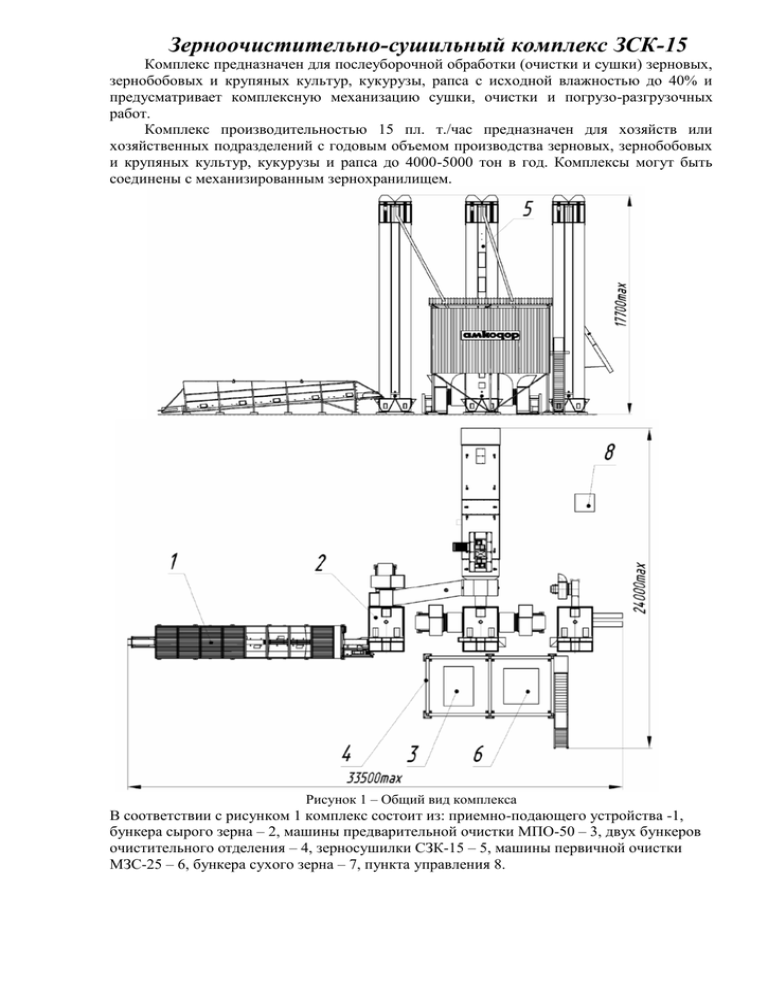

Зерноочистительно-сушильный комплекс ЗСК-15 Комплекс предназначен для послеуборочной обработки (очистки и сушки) зерновых, зернобобовых и крупяных культур, кукурузы, рапса с исходной влажностью до 40% и предусматривает комплексную механизацию сушки, очистки и погрузо-разгрузочных работ. Комплекс производительностью 15 пл. т./час предназначен для хозяйств или хозяйственных подразделений с годовым объемом производства зерновых, зернобобовых и крупяных культур, кукурузы и рапса до 4000-5000 тон в год. Комплексы могут быть соединены с механизированным зернохранилищем. Рисунок 1 – Общий вид комплекса В соответствии с рисунком 1 комплекс состоит из: приемно-подающего устройства -1, бункера сырого зерна – 2, машины предварительной очистки МПО-50 – 3, двух бункеров очистительного отделения – 4, зерносушилки СЗК-15 – 5, машины первичной очистки МЗС-25 – 6, бункера сухого зерна – 7, пункта управления 8. Основные технические характеристики Модель сушилки Наименование показателя Тип Производительность по сырому зерну пшеницы при снижении влажности с 20 до 14%, пл. т/ч, не менее Номинальная тепловая мощность, кВт, не менее Количество топочных агрегатов, шт. Вид потребляемой энергии Вид топлива Удельный расход топлива при снижении влажности зерна пшеницы с 20 до 14%, не более Расход тепла на 1 кг испаренной влаги, кДж/кг, не более Управление электроприводом Напряжение электрической цепи, В Установленная мощность электродвигателей, кВт, не более Удельный расход электроэнергии, при снижении влажности зерна пшеницы с 20 до 14%, кВт/ч, не более Обслуживающий персонал, чел. Напряжение электрической цепи, В Габаритные размеры, мм., не более: - длина - ширина - высота Суммарный вес комплекта машин и оборудования, СЗК-15Ж, СЗК-15ЖА СЗК-15Г, СЗК-15Т, СЗК-15ГА СЗК-15Т Значение Стационарный 15 1500 1 Тепловая и электрическая Природны Дизельное Дрова й газ 7,5 кг/т 8 м /т 30 кг/т 4300 Дистанционное 220/380 131,2 8,75 2 2 220/380 35 000 26 000 17 800 53 000 3 входящих в комплекс, кг. Неравномерность сушки, %, не более ±1 Неравномерность нагрева зерна, °С, не более ±2 Отклонение температуры теплоносителя от ±3 заданной, °С, не более Дробление зерна, %, не более ±9 Коэффициент надежности технологического 0,94 процесса, не менее Снижение всхожести и энергии прорастания семян Не допускается Наработка на отказ, ч, не менее 350 Удельная суммарная оперативная трудоемкость 0,12 технических обслуживаний, чел-ч/ч, не более Ежемесячное оперативное время технического 0,9 обслуживания, ч, не более Коэффициент готовности по оперативному времени 0,94 Срок службы лет не менее 8 Технологические схемы работы комплекса В соответствии с рисунком 2 комплекс работает по следующей технологической схеме: зерновой материал с самосвала или ковшовым погрузчиком подается в приемноподающее устройство 1, которое скребковым транспортером передает его в загрузочную норию. Далее зерновой материал подается на машину предварительной очистки МПО-50 – 3. После предварительной очистки зерновой материал подается в сушилку СЗК-15 – 5, а отходы из машины предварительной очистки направляются в накопительный бункер 4, откуда по мере накопления выгружаются в транспортное средство. Из сушилки зерновой материал подается на машину первичной очистки МЗС-25 – 6. После первичной очистки зерновой материал подается в бункер накопления сухого зерна 7, а отходы из машины первичной очистки направляются в накопительный бункер 4. В бункере 7 зерно охлаждается, при его перемещении и обдуве наружным воздухом. Сухое охлажденное зерно через зернослив выгружается в транспорт или в механизированный склад. В случае сушки фуражного зерна зерновой материал можно подавать из сушилки сразу в бункер сухого зерна. Рисунок 2 – Технологические схемы работы комплекса В состав комплекса входят: Приемно-подающее устройство 50821 представляет собой металлический бункер со сдвижной крышей для защиты от атмосферных осадков. Сверху бункер оборудован металлической решеткой с ячейкой не менее 80х80 мм. Внутри бункера находится скребковый транспортер с натяжной и приводной станциями. Короб транспортера изготовлен из оцинкованной стали. Дно транспортера и скребки выполнены из фторопласта для увеличения износостойкости элементов. Транспортер оборудован датчиком подпора и заслонкой, регулирующей производительность транспортера. Привод транспортера от мотор-редуктора. Геометрический объем бункера не менее 50 м3. Установленная мощность электродвигателея не более 7,5 кВт. Тип транспортера скребковый горизонтально-наклонный. Габаритные размеры: высота – 2,65 м., длинна – 14.7 м., ширина – 2,42 м. Масса не более 6 400 кг. Срок службы не менее 10 лет. Башня нории Амкодор 50411А производительностью 40 т/ч представляет собой сварную пространственную ферму с площадкой обслуживания и лестницей. Короб нории выполнен и оцинкованной стали. Нория оснащается приводной и натяжной станциями, датчиками подпора, датчиками контроля скорости ленты, муфтой обратного хода ленты. Габаритные размеры: высота – 17,7 м., длинна – 3,5 м., ширина – 3 м. Масса не более 6 000 кг. Срок службы не менее 10 лет. Бункер накопительный Амкодор 50241 с машинами очистки МПО-50 и МЗС-20(25) представляет собой сборно-сварную конструкцию с площадкой для зерноочистительных машин, лестницей и навесом из профилированной оцинкованной стали. Бункер комплектуется машиной предварительной очистки МПО-50 производительностью 50 т/ч, машиной первичной очистки МЗС-20(25) с комплектом сменных решет для разных зерновых культур производительностью 20 т/ч. Количество отдельных отделений бункера – 2 шт. Полный объём каждого отделения не менее 27 м3. Полезный объём каждого отделения не менее 16 м3. Каждое отделение оборудовано шиберной заслонкой для сброса отходов в автотранспорт. Габаритные размеры: высота – 9,5 м., длинна – 10 м., ширина – 5 м. Масса не более 13 000 кг. Срок службы не менее 10 лет. Сушилка зерновая колонковая СЗК-15 Принцип действия сушилки основан на вентилировании влажного зерна нагретым атмосферным воздухом (теплоносителем) для удаления влаги и вентилировании высушенного зерна не нагретым атмосферным воздухом для охлаждения. При низкой влажности исходного зерна сушку можно производить вентилированием атмосферным воздухом без нагрева его в топочном агрегате. Технические характеристики Значение Параметр Тип Стационарный Модель сушилки СЗК-15Ж СЗК-15Г СЗК-15Т Производительность по сырому зерну пшеницы при снижении влажности с 20 15 до 14%, пл. т/ч, не менее Номинальная тепловая мощность, кВт, 2 000 2 000 1 500 не менее Привод Электрический Управление электроприводом Дистанционное Установленная мощность, кВт 77,7 Габаритные размеры, мм, не более: - длина - ширина - высота Вместимость сушилки, м3, не менее Вид топлива Удельный расход топлива при снижении влажности зерна пшеницы с 20 до 14%, не более Расход тепла на 1 кг испаренной влаги, кДж/кг, не более 15 000 9 000 17 700 25 Природный Дизельное газ 5,5 кг/т 8м/т Дрова 30 кг/т 4300 Суммарный вес комплекта машин и 17 700 оборудования, входящих в комплекс, кг Удельный расход электроэнергии при снижении влажности зерна пшеницы с 20 5,18 до 14%, кВт.ч/т, не более Неравномерность сушки, %, ±1 Неравномерность нагрева зерна, °С не ±2,0 не более более Отклонение температуры теплоносителя ±3,0 от заданной, °С, не более Дробление зерна, %, не более 0,15 Степень охлаждения зерна после сушки - при наружной температуре воздуха 25 °С до 17 °С, не более - при наружной температуре воздуха 8 °С выше температуры наружного свыше воздуха Интервал регулирования температуры 35–120 17 °С, не более теплоносителя, °С Напряжение электрической сети, В 220/380 Вид потребляемой энергии Тепловая и электрическая Наработка на отказ, ч 800 Количество норий, шт. 2 Производительность нории, т/ч. 40 Обслуживающий персонал, чел. 1 2 Срок службы, лет 8 Перед сушкой сырое зерно должно пройти предварительную очистку. Допускается наличие сорных примесей не более 2%, в том числе соломистых - не более 0,5% при длине соломы не более 50 мм. Согласно рисунку 2 предварительно очищенное влажное зерно норией 5 подаётся в приемный бункер 2, где создается его запас и откуда оно равномерно распределяется по двум сушильным колонкам 3 под действием собственного веса. В сушильных колонках созданы зона нагрева и сушки 22 зона и охлаждения 23. Атмосферный воздух, нагретый в топочном агрегате 9, протягивается вентиляторами 7 в зону нагрева и сушки 22. Горячий воздух нагревает зерно, пройдя поперек его слоя через перфорированные стенки сушильных колонок. Для охлаждения высушенного зерна в сушилку через окно 18 вентиляторами 7 втягивается свежий атмосферный воздух. Теплоноситель, отработавший в зоне нагрева и сушки 22 и свежий воздух, охладивший зерно в зоне охлаждения 23, выбрасываются в атмосферу вентиляторами 7. Высушенное и охлаждённое зерно подаётся механизмом выгрузки 4 через распределитель на вход нории 6, которая выгружает зерно из сушилки. Сушилка может работать в двух циклах: - непрерывном, когда одновременно с выгрузкой высушенного и охлаждённого зерна осуществляется досыпка влажного; - порционном, когда сушилка заполняется порцией зерна, равной её вместимости. Зерно пропускается через сушилку необходимое число раз до достижения кондиционной влажности (цикл "сушилка на сушилку"). Затем высушенное зерно охлаждается, выгружается и загружается новая порция. Для ускорения сушки зерна имеется возможность использовать зону охлаждения для нагрева, закрыв заслонку в окне 18 и открыв заслонку в перегородке 20. Конструкция сушилки позволяет регулировать пропускную способность (производительность), задавать и поддерживать температуру нагрева теплоносителя и зерна, контролировать температуру зерна в зоне охлаждения, температуру наружного воздуха и температуру уходящих в атмосферу из топочного блока газообразных продуктов сгорания. Пропускная способность регулируется механизмом выгрузки в зависимости от вида культуры, начальной и конечной влажности зерна. Необходимые пределы нагрева теплоносителя, нагрева и охлаждения зерна задают настройкой измерителя-регулятора. Контроль температуры зерна в зонах сушки и охлаждения, температуры теплоносителя на входе в сушилку, температуры наружного воздуха и температуры уходящих газов осуществляется при помощи датчиков с отображением их показаний на табло измерителярегулятора. Рисунок 2 – Технологическая схема работы сушилки: 1-корпус сушилки; 2приёмный бункер; 3-колонки сушильные; 4-механизм выгрузки;5-нория загрузки; 6-нория выгрузки; 7-вентиляторы;9-топочный блок; 12-воздуховод; 18-окно с заслонкой для атмосферного воздуха; 20-перегородка с заслонкой; 22-зона нагрева и сушки; 23-зона охлаждения; 24-горелка. Воздухонагреватель ВУ-Т-1,5, ВУ-Ж-2,0, ВУ-Г-2,0 Воздухонагреватели предназначены для генерации сушильного агента (чистый воздух) до заданной температуры (до120 °С) для работы с зерносушилками производительностью 15-30 плановых т/ч, отопления производственных помещений. Воздухонагреватели работают: на местном топливе – дровах и отходах лесоразработки и деревообработки (ВУ-Т-1,5), жидком топливе (ВУ-Ж-2,0), природном газе (ВУ-Г-2,0). Воздухонагреватели состоят из следующих основных узлов (рисунок 3): 1- ограждение горелки, 2 - ограждение передней части, 3- блок топочный, 4- камера переходная, 5- теплообменник, 6- площадка обслуживания дымососов, 7дымососы, 8 - дымовая труба, 9 - электрооборудование, 10- переходник,11- люк камеры переходной, 12-двери. Рисунок 3 Основные узлы воздухонагревателя. Основные технические характеристики Тип Значение ВУ-Т-1,5 Стационарный Способ управления Ручной Наименование показателя Тепловая мощность, кВт, Тепловая мощность, при теплоте сгорания топлива не менее 10000 кДж/кг, кВт, не менее Объемная подача нагретого воздуха, м3/ч, не менее Развиваемое полное давление, Па, не более Температура нагретого воздуха, °С, не более Температура уходящих газов, °С, не менее Вид топлива Расход топлива, не более Коэффициент полезного действия, % Напряжение электрической цепи, В Установленная мощность лектродви- ВУ-Ж-2,0 ВУ-Г-2,0 Автоматический 2000±200 Автоматический 2000±200 40000 – 65000 40000 – 65000 40000 – 65000 1120 1120 1120 150 150 Дизельное ГОСТ 305-82 или печное бытовое ТУ38.101.656-87 Газ природный ГОСТ 5542-87 200 кг/ч 90 230 м /час 90 1500±150 120 130 Отходы деревообработки и лесоразработки, дрова: длиной до 0,9 м; влажностью до 20%. 760 кг/ч 85 220/380 гателей, кВт, не более, в том числе: - вентилятора - дымососа - электродвигателя горелки Удельный расход электроэнергии, кВт ч/кВт, не более Габаритные размеры, мм, не более длина ширина высота без дымовой трубы с трубой Число обслуживающего персонала, чел. Масса конструктивная, кг, не более 36 41,5 40,5 30 6,0 0 30 6,0 5,5 30 6,0 4,5 0,024 0,02 0,02 11290 3270 2600 7010 1 13870 14200 14090 Воздухонагреватель представляет собой установку для нагревания воздуха продуктами сгорания: дров, отходов лесоразработки и деревообработки (ВУ-Т), жидкого топлива (ВУ-Ж) или газа (ВУ-Г),), и подачи нагретого воздуха в зону сушки или отапливаемое помещение. Между продуктами сгорания и нагретым воздухом нет непосредственного контакта. Общий вид воздухонагревателя показан на рисунках 1, 2, 3. Технологическая схема работы воздухонагревателя приведена на примере ВУ-Т рисунок 4. Рисунок 4 Технологическая схема. Топливо в топку 4 (рисунок 4) блока топочного (для ВУ-Т) загружается в ручную, через загрузочное окно 2. Кругляк, плахи, поленья длиной до 0,9 м укладываются на колосники 3 поперечно топке. Максимальная загрузка по дровам составляет до 750 кг/ч, при этом следует подчеркнуть на необходимость аккуратной укладки дров в топке, хаотичное расположение дров в топке не приемлемо, т.к. приводит к резкому падению теплопроизводительности блока топочного. Единовременная загрузка дров в топку достигает 200кг. Сгорание топлива происходит в слое дров, догорание летучих частиц – в объеме топки и камеры дожигания. На колосниках в передней части происходит подсушка и подготовка топлива к горению, что обеспечивает стабильную работу топки на влажном топливе. В процессе работы воздухонагревателя двери загрузочного окна 2 (рисунок 4) должны быть закрыты и зафиксированы с помощью запорного устройства. Подача воздуха, идущего на горение, осуществляется через приоткрытую дверцу зольника, расположенную под загрузочным окном. Дымососы 10 (рисунок 4) обеспечивают разряжение в воздухонагревателе, прокачивают дымовые газы через дымогарный пучок труб теплообменника 7 и удаляют их через дымовую трубу 8. Регулировка расхода дымовых газов осуществляется с помощью раздельного управления каждым дымососом, работа одного дымососа в постоянном режиме, а второго включением или отключением при необходимости. Включение (отключение) дымососа осуществляется как в ручную так и автоматически. Температура воздуха, поступающего на горение, может находиться в интервале от -10 oС до +40 oС. Образовавшиеся дымовые газы, пройдя камеру дожига и освободившись от летучих частиц из блока топочного через газоход 14 (рисунок 4), поступают во входной коллектор теплообменника 7. Пройдя дымогарный пучок первого хода, дымовые газы попадают в нижнюю камеру выходного коллектора 13, где делают разворот и попадают во второй ход теплообменника и двигаются ко входному коллектору. Развернувшись, снова поступают в верхнюю часть выходного коллектора. Пройдя третий ход, дымовые газы поступают в нижнюю часть коллектора, откуда через дымососы 10, колена 9, дымовую трубу 8 (рисунок 4) выходят в атмосферу. На своем пути дымовые газы, проходя внутри труб дымогарного пучка, отдают свое тепло омывающему их с наружной стороны воздуху. Основной поток холодного воздуха с помощью вентиляторов зерносушилки или установленного собственного вентилятора (работа на отоплении помещений) поступает из окружающей среды в блок топочный и разбивается на три потока. Одна часть поступает в трубы топки, вторая часть - в пространство между внутренним и средним цилиндрами, двигаясь по винтовой линии, третья часть - в пространство между средним и наружным цилиндрами блока топочного. Каждый из трех потоков воздуха нагревается до определенных температур. Частично нагретый в блоке топочном воздух через переходную камеру поступает в пространство между наружным цилиндром и трубным пакетом теплообменника. Омывая снаружи входной коллектор и межтрубное пространство дымогарного пучка, воздух двигается до перегородки и направляется к центру теплообменника (первый ход воздуха). Через центральное отверстие перегородке воздух поступает в следующую часть теплообменника и омывает межтрубное пространство дымогарного пучка труб в противоположном направлении (второй ход воздуха). Нагретый воздух через переходник 11 (рисунок 4) поступает к потребителю. Бункер вентилируемый (для сухого зерна) Амкодор 50232 предназначен для накопления сухого зерна, и его охлаждения, при распределении по вентилируемым колонкам. Колонны изготовлены из оцинкованной перфорированной стали. Бункер оборудован датчиками заполнения, расположенными на задней стенке бункера. Вместимость бункера - 55 м3. Количество вытяжных вентиляторов - 1 шт. Производительность вытяжного вентилятора – 13 000 м3/ч. Количество норий - 2 шт. Производительность каждой нории при насыпной плотности 750 кг/ м3 - 40 т/ч. Установленная мощность электродвигателей – 21,2 кВт. Габаритные размеры: высота – 17.7 м., длинна – 3,35 м., ширина – 2,4 м. Масса не более 9 500 кг. Срок службы не менее 10 лет. Операторная Операторная модульного типа комплектуется персональным компьютером для автоматического управления комплексом, шкафом управления комплексом, холодильником, кондиционером. Представляет собой отдельно стоящую конструкцию. Система технологических зернопроводов Зернопровод длинной 1,25 м., сектор и распределитель изготовлены из оцинкованной стали толщиной 2 мм. Диаметр зернопроводов не менее 220 мм. Монтаж и пуско-наладка осуществляется службой сервиса и монтажа ООО «Амкодор-Можа». Доставка осуществляется транспортом ООО «Амкодор-Можа» непосредственно к месту монтажа и установки.