(презентации, фото, чертежи, др.) (проект заводаx)

реклама

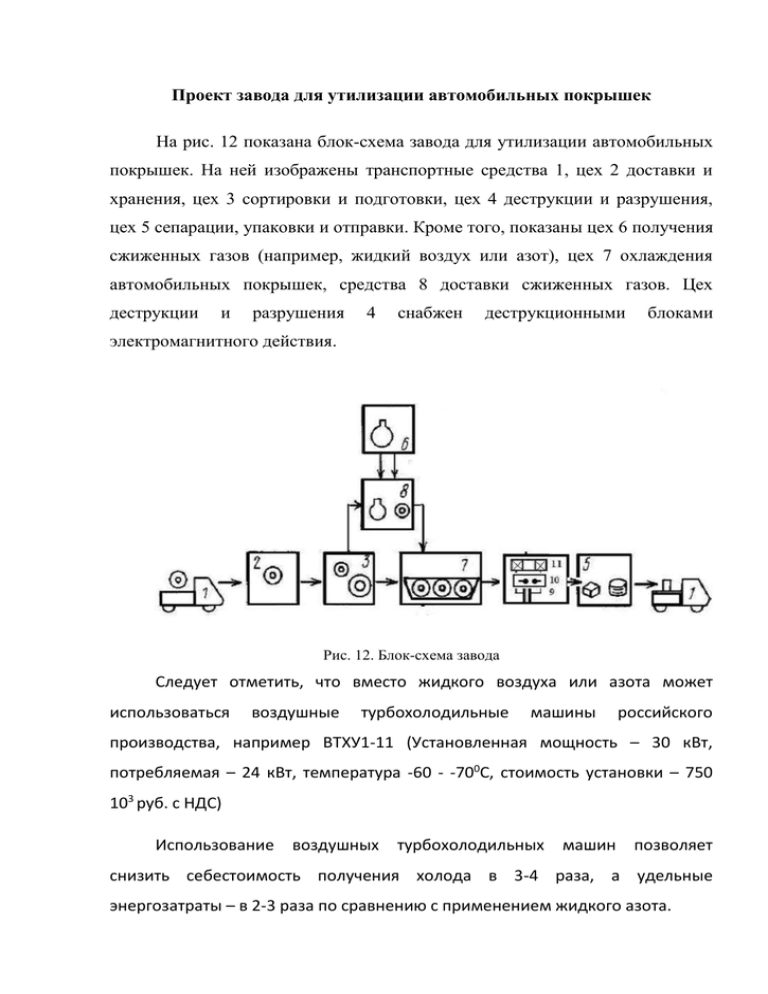

Проект завода для утилизации автомобильных покрышек На рис. 12 показана блок-схема завода для утилизации автомобильных покрышек. На ней изображены транспортные средства 1, цех 2 доставки и хранения, цех 3 сортировки и подготовки, цех 4 деструкции и разрушения, цех 5 сепарации, упаковки и отправки. Кроме того, показаны цех 6 получения сжиженных газов (например, жидкий воздух или азот), цех 7 охлаждения автомобильных покрышек, средства 8 доставки сжиженных газов. Цех деструкции и разрушения 4 снабжен деструкционными блоками электромагнитного действия. Рис. 12. Блок-схема завода Следует отметить, что вместо жидкого воздуха или азота может использоваться воздушные турбохолодильные машины российского производства, например ВТХУ1-11 (Установленная мощность – 30 кВт, потребляемая – 24 кВт, температура -60 - -700С, стоимость установки – 750 103 руб. с НДС) Использование воздушных турбохолодильных машин позволяет снизить себестоимость получения холода в 3-4 раза, а удельные энергозатраты – в 2-3 раза по сравнению с применением жидкого азота. На рис. 12 видно, что цех 2 доставки и хранения, цех 3 сортировки и подготовки, цех 7 охлаждения автомобильных покрышек, цех 4 деструкции и разрушения, цех 5 сепарации, упаковки и отправки связаны последовательной технологической цепочкой. Цех 6 получения сжиженных газов связан с цехом 7 охлаждения автомобильных покрышек с помощью средств 8 доставки сжиженных газов. Транспортные средства 1 представляют собой грузовики, автокары, электрокары и т.п. средства. Цех 2 доставки и хранения, а также цех сепарации, упаковки и отправки 5 являются складскими помещениями с электромагнитами сепарации (электромагнит грузоподъемный легкой серии ЭМГ 078-30А), упаковочными столами, стеллажами, подъемниками, авто- и электропогрузчиками. Цех 3 сортировки и подготовки включает в себя моечные средства, столы, транспортеры (на базе ленточного и цепного конвейера ТОЦ 16-5) и авто-электрокары. Средства разрушения электромагнитного действия представляют собой конденсаторные батареи 9 через коммутаторы 10 электрически соединенные с импульсными катушками 11 (индукторами, изготавливаются под заказ НИИЭФА им. Ефремова), расположенные в цехе 4 деструкции и разрушения, в котором размещены также желоба 12 (криостаты, изготавливаются под заказ криогенной лабораторией Санкт-Петербургского гос. политехнического университета), транспортеры 13, 14. (рис. 13). В цехе сепарации, упаковки и отправки находятся подъемный электромагнит 17, который может осуществлять возвратно-поступательное движение по направляющим 18 и контейнеры 19. Цех получения сжиженных газов, содержит детандерные установки и сосуды Дьюара для хранения сжиженных газов ожижение. Цех сепарации, упаковки и отправки 5 технологически соединен с цехом деструкции и разрушения 4 с помощью транспортера 14 и содержит электромагнит 17, расположенный над транспортером 14 и может осуществлять возвратно-поступательное движение поперек движению транспортера 14. Средства доставки сжиженных газов представляют собой трубопроводы и автоэлектрокары. 13 9 10 11 16 18 поджиг 17 19 N 2 Из цеха 6 Цех охлаждения 7 15 Цех сепарации, упаковки и отправки 5 Цех деструкции 4 14 12 Рис. 13. Технологическая цепочка деструкции Фиг. 2 Для ускорения технологического процесса цех деструкции и разрушения может быть снабжен озоновыми камерами (изготовитель – ЗАО «МЭЛП», Санкт-Петербург). "Продувание" озоном автомобильных шин, может привести к полному их рассыпанию в мелкую крошку с отделением от металлического и текстильного корда. При этом эта технология значительно экономнее всех существующих и, кроме того, абсолютно экологически безвредна - озон окисляет все вредные газообразные выбросы. Завод утилизирует автомобильные шины следующим образом (рис. 12). Шины с помощью средств доставки поступают в цех доставки и хранения 2, откуда они поступают в цех 3, где они сортируются по типоразмерам и моются. Затем посредством транспортера 13 грузоподъемностью 200 кг (рис. 13), представляющего собой цепную передачу с поводками, оснащенными крюками, на которые подвешиваются шины 15, последние поступают в цех 7 охлаждения, где они попадают в желоба (криостаты) 12 с жидким хладагентом (жидкий воздух или азот), полученным в цехе 6 сжиженных газов. Под действием сильного охлаждения шины 15 твердеют (например, время охлаждения шины размера 165/75 – 14// составляет 5 минут) и с помощью транспортера 13 попадают в цех 4 деструкции и разрушения, где измельчаются следующим образом. Охлажденные шины 15 в зоне действия импульсных катушек 11 временно фиксируются с помощью специального устройства. Далее по сигналу датчика положения срабатывают коммутаторы 10 и конденсаторные батареи 9 разряжаются на импульсные катушки 11, которые создают импульсное магнитное поле. Данное поле индуцирует в металлокорде и бортовых кольцах шин 15 вихревые токи, взаимодействие которых с импульсным полем приводит к возникновению электромагнитных сил, действующих на металлокорд и бортовые кольца шины 15. Т.к. с противоположного бока боковое движение шины ограничено упорной плитой 16, резина шины 15 крошится. Смесь резиновой крошки и остатки металлокорда и бортовых колец по ленточному транспортеру 14 поступает в цех 5 сепарации, упаковки и отправки, где металлические части притягивается к подъемному электромагниту 17, находящемуся сверху ленты транспортера 14, а резиновая крошка с транспортера попадает в контейнер 19. Периодически подъемный электромагнит 17 по своим направляющим 18 смещается от ленты транспортера и располагается над контейнером (не показан), после этого электромагнит обесточивается и металлические части попадают в контейнер. В случае необходимости отделения текстильного корда можно использовать аэросепаратор. Цех деструкции шин электромагнитного типа Назначение цеха и его планировка Цех импульсной электромагнитной деструкции предназначен для обработки охлажденных шин энергией импульсного электромагнитного поля. Он организован на базе магнитно-импульсной установки энергоемкостью 56 кДж, имеет площадь 30 кв. м и состоит из двух отделений, разгороженных комбинированной перегородкой, которая выполняет роль постоянного ограждения. В обоих отделениях размещены блоки магнитно-импульсной установки. Одно из отделений площадью 20 кв. м — высоковольтное. В нем установлены блок конденсаторов 9 (рис. 13), зарядное устройство (от сети переменного тока 220/380 В), технологический стол с упорной плитой 16, устройством временного фиксирования шин и аппаратурой управления, ручной механический короткозамыкатель батареи конденсаторов, транспортеры 13, 14, стеллажи для ЗИП и ящик с песком. Батарея конденсаторов собрана из 32 параллельно включенных конденсаторов марки ИМУ-5/140 и размещена в приямке глубиной 1300 мм. Зарядное устройство смонтировано в металлическом шкафу. Во втором отделении (для обслуживающего персонала) площадью 10 кв. м. находятся пульт управления установкой, стол с измерительной аппаратурой (осциллографом), слесарный верстак, стеллаж, шкаф для защитных средств, огнетушитель и аптечка. Комбинированная перегородка между отделениями выложена из кирпича на высоту 1,4 м, верхняя ее часть выполнена из оргстекла толщиной 35 мм. Общая высота перегородки — 2 м. В ней имеется двухстворчатая дверь, на которой смонтированы концевые выключатели электроблокировки и механический привод короткозамыкателя батареи конденсаторов. Из-за опасности поражения электрическим током и в целях обеспечения пожаробезопасности применения электрооборудования цех относится к категории помещений особо опасных. Деструкция шин производится на технологическом столе установки, но возможна также с помощью выносного высоковольтного инструмента. Обеспечение цеха шинами, вспомогательными материалами, а также всеми видами обслуживания: электро-, воздухо- -и водоснабжение, ремонтные работы, испытание и приемка продукции и т. д. осуществляются службами предприятия. Магнитно-импульсная установка Магнитно-импульсная установка является универсальной. На ней могут утилизироваться шины с металлокордом различных типоразмеров. Производительность установки зависит от степени механизации подачи охлажденных шин. Возможен ручной и полуавтоматический режимы работы, последний описывается в данной работе. При ручном режиме действие транспортера 13 заменяется действием персонала (2 человека). Установка состоит из следующих основных узлов: зарядного устройства; емкостного накопителя; вакуумного разрядника с системой откачки воздуха; технологического стола со средствами механизации; кабельной ошиновки; пульта управления; блока автоматики; заземляющих устройств и системы блокировки. Основные технические характеристики установки Максимальное кол-во импульсов 60—100 Максимальная запасаемая энергия, кДж 56,0 Масса установки, кг 2600 Суммарная емкость накопителя, мкФ 4500 Собственная индуктивность, нГн 24,0 Максимальное зарядное напряжение, кВ 5,0 Собственная частота колебаний разрядного тока 15,0 при закороченном индукторе, кГц Зарядное устройство размещено в отдельном металлическом шкафу, в котором установлены сухой однофазный повышающий трансформатор, однополупериодный выпрямитель, водяное зарядное сопротивление и высоковольтный трансформатор поджига. Накопитель собран из 32 параллельно включенных конденсаторов, размещенных в бетонном приямке. Конденсаторы установлены вертикально и электрически изолированы от земли и друг от друга. Они соединены с разрядником и индуктором кабельной ошиновкой. Выводы конденсаторов соединены параллельно с помощью двух медных шин, концы которых подведены к механическому короткозамыкателю для закорачивания и заземления накопителя в нерабочем состоянии. Приямок на уровне пола закрыт стальными щитами. Вакуумный разрядник предназначен для коммутации импульсных токов величиной до 2 МА при напряжениях до 15 кВ. Он может работать в двух режимах: на левой ветви кривой Пашена (рабочий ток—до 2 МА), что соответствует диапазону давлений в разрядной камере 0,01—0,04 мм рт. столба и на правой ветви кривой Пашена (рабочий ток — до 600 кА), что соответствует диапазону давлений в пределах 10—100 мм рт. ст. Разрядник состоит из двух главных электродов, четырех поджигающих, буферного объема, вакуумных уплотнений, пленочной изоляции, изолирующего кольца и кабельных зажимов. Откачка воздуха и продуктов разряда ведется с помощью вакуумного насоса. Разрядник и вакуумный насос размещены внутри технологического стола. На технологическом столе жестко закреплены упорная плита и импульсная катушка индуктор 11 (рис. 13). На технологический стол по направляющим транспортером 13 подаются охлажденные шины 15. Стол выполнен в виде сварного стального каркаса с дверьми, лицевой панелью ограждения и задней упорной плитой. Стол снабжен транспортером, устройством временной фиксации шин. Внутри его размещены токосборный коллектор и высоковольтное оборудование схемы управления установкой (панели системы поджига, электромагнитный корокозамыкатель, делители напряжений, разрядные водяные сопротивления и т. д.). Токосборный коллектор предназначен для подвода тока от конденсаторов к индуктору. Он состоит из сборных шин и шин нагрузки. Сборные шины, объединяющие пучки по 20 коаксиальных кабелей, крепятся к нижней части шин нагрузки. Кабельная ошиновка выполнена из 160 отрезков коаксиальных кабелей марки РК-50-11-9 длиной 3 м, соединенных параллельно. Подключение кабелей к разряднику и сборным шинам — групповое с помощью специальных кассет. Пульт управления и блок автоматики предназначены для дистанционного управления установкой. Пульт управления изготовлен в виде сварного каркаса, обшитого стальными листами. На нем выведены шкала вольтметра для измерения напряжения сети, а также рукоятки универсального переключателя рода работ (в зависимости от типоразмера утилизируемых шин), пакетного переключателя, регулятора напряжения, автоматов включения пульта, кнопки управления транспортера и устройством временной фиксации шин и вакуумного насоса На пульте управления расположена система кнопок управления установкой (ЗАРЯД, РАЗРЯД, СНЯТИЕ ВЫСОКОГО НАПРЯЖЕНИЯ), сигнальные лампы, зеленая (включение напряжения сети), красная (готовность зарядной схемы к подаче высокого напряжения), табло ЗАЗЕМЛЕНО и счетчик количества произведенных разрядов. Наблюдение за процессом заряда емкостного накопителя осуществляется по киловольтметру, который одновременно служит и килоджоулеметром. Он изолирован от корпуса пульта управления и установлен за прозрачной стенкой постоянной перегородки в высоковольтном помещении участка импульсной магнитной деструкции. Блок автоматики смонтирован на алюминиевом шасси, заключен в металлический корпус и закреплен на стене в высоковольтном помещении участка. Рукоятка задатчика напряжения выведена на лицевую стенку корпуса блока автоматики. 10 фиксированных положений задатчика снабжены указателями напряжений и энергии, соответствующих данному положению рукоятки. Заземление, изоляция и система блокировок магнитно-импульсной установки изготовлены эксплуатации в соответствии электроустановок с потребителей Правилами и технической Правилами техники безопасности при эксплуатации электроустановок потребителей (ПТЭЭП и ПТБЭП). Оба помещения участка импульсной магнитной деструкции снабжены заземляющим контуром, выполненным из стальной шины сечением 505 мм, присоединенным к общему цеховому контуру заземления электрооборудования. Сопротивление заземления заземляющих устройств не превышает 0,5 Ом. Присоединение корпусов электрооборудования установки к заземляющему контуру выполнено сваркой стальными ответвлениями. Для присоединения временных заземлений к заземляющему контуру последний снабжен приваренными болтами и гайками («барашками»). Электропроводка, соединяющая отдельные узлы установки, находится под столом в заземленных трубах. Заземление магнитно-импульсной установки осуществляется дистанционно автоматически после разряда накопителя на индуктор и повторно — вручную. Дистанционное заземление производится с пульта управления нажатием на кнопки РАЗРЯД НАПРЯЖЕНИЯ при помощи или СНЯТИЕ ВЫСОКОГО электромагнитного короткозамыкателя, установленного в технологическом столе установки. Ручное заземление установки осуществляется с помощью механического короткозамыкателя (МКЗ), привод которого выведен в помещение для обслуживающего персонала участка. Привод МКЗ механически сблокирован с обеими створками двери, ведущей в высоковольтное помещение таким образом, что только в заземленном положении ножей МКЗ вход в высоковольтное помещение открыт. Створки двери снабжены концевыми выключателями, включенными в электрическую схему управления установкой. При работе доступ к индуктору, транспортеру и шинам возможен только при откинутой вниз стенке ограждения. В опущенном положении стенка перекрывает доступ к кнопкам питания и рукояткам управления транспортером. После начала подачи шин на установку лицевая стенка ограждения закрепляется в верхнем положении, открывая доступ к указанным рукояткам. Эксплуатация магнитно-импульсной установки Эксплуатация установки производится по заранее отработанной технологической программе двумя операторами. Оформление работ на установке осуществляется письменным распоряжением в оперативном журнале производства работ ответственным руководителем. К руководству работами допускаются высоковольтных лица, установках имеющие и право оформленные ведения работ распоряжением на по производству. Эксплуатация установки производится в соответствии с точным выполнением требований ПТЭЭП и ПТБЭП, местных инструкций и утвержденного технологического процесса. Прежде, чем приступать к работе, исполнитель должен изучить технологический процесс деструкции шин, подключить индуктор к шинам технологического стола и снять плакаты «Не включать, работают люди» с автомата включения установки и общего автомата пульта управления, затем включить их; далее включить вакуумный насос и произвести откачку разрядника, потом включить транспортеры согласно техпроцессу и инструкции по технике безопасности; задатчик энергии блока автоматики поставить в соответствующее положение, выйти из высоковольтного помещения и установить рукоятку МКЗ в рабочее положение. Нажатием кнопки ЗАРЯД осуществляется автоматический заряд накопителя до заданного уровня энергии, срабатывание разрядника, разряд накопителя на индуктор и заземление его. Уход за установкой заключается в систематическом осмотре, протирке загрязнений, особенно обращая внимание на высоковольтные части и аппараты; замене воды в водяных сопротивлениях; затяжке крепежа; зачистке контактов. Необходимо периодически проводить осмотры-ревизии вакуумного разрядника и профилактические испытания конденсаторов, следить за заземлением и целостностью изоляции Конденсаторы накопителя марки ИМУ-5/140, перед установкой в схему должны быть дополнительно испытаны для отбраковки конденсаторов, чьи параметры не соответствуют номинальным. Вакуумный разрядник должен подвергнутся многократной модернизации, имеющей цель обеспечить надежную его работу в условиях серийного производства в режиме мегаамперных токов. Он должен удовлетворять всем требованиям промышленной эксплуатации: быть надежным, бесшумным в работе, простым по конструкции, иметь легкий доступ ко всем элементам, требующим периодической замены. Для крупномасштабной утилизации количество установок, работающих параллельно, определяется потребностями производства. Возможно повышение производительности единичной установки путем использования кассетной подачи шин и увеличения количества индукторов и накопителей, работающих одновременно. Технологическая оснастка Состав оснастки Технологическая оснастка для деструкции охлажденных шин на магнитно-импульсной установке включает индукторы, упорную плиту, устройство временной фиксации шин, транспортеры и устройство временной фиксации шин. Индукторы (импульсные катушки) В магнитно-импульсной технологии индуктор является рабочим инструментом и электромагнитных его назначение заключается (пондеромоторных) сил в в генерировании обрабатываемой электропроводящем корде и бортовых кольцах шины путем возбуждения в ней вихревого тока. Электромагнитные силы действуют на те участки шины, где есть вихревой ток (металлокорд, бортовые кольца), но из-за жестокой конструкции металлокорда и его жесткого сцепления с отвердевшими (из-за охлаждения) слоями материала шины электромагнитное воздействие распространяется на всю оставшуюся часть шины. Так как магнитно-импульсная установка является универсальной, то в ней могут использоваться различные виды и типы индукторов (в зависимости от типоразмера утилизируемых шин). Они могут быть изготовлены как одновитковыми, так и многовитковыми, с охлаждением и без него и т. д. На установке благодаря ее малой собственной индуктивности (24 нГн) используются как многовитковые, так и одновитковые конструкции индукторов. механическую Одновитковые прочность и индукторы просты, упрощенную имеют электрическую высокую изоляцию. Многовитковые — более сложны по конструкции и в изготовлении, однако благодаря большой собственной индуктивности они позволяют получить больший коэффициент использования энергии магнитно-импульсной установки Lи L0 1 , L0 Lи L0 Lи где Lи - индуктивность индуктора с учетом металлокорда (высокая частота), L0 - паразитная индуктивность разрядного контура. При конструировании индуктора важно правильно выбрать число его витков. Существует достаточно рекомендаций по расчету оптимального числа витков. Рассчитывать количество витков для нового индуктора в условиях производства не всегда возможно и часто невыполнимо. Опыт показывает, что оптимальное число витков индуктора лежит в пределах oт 4 до 20. Увеличение числа витков значительно снижает величину рабочего тока, определяющего удельное давление на металлокорд. Индукторы состоят из токоведущей спирали (спирали Архимеда), электрической изоляции, выводов и элементов механического усиления. Размеры индуктора целиком зависят от радиального размера шины. Токопровод индуктора изготавливают из материала с высокой электропроводностью, однако материал токопровода должен обладать и высокой механической прочностью. Эти два требования противоречивы, так как хорошие проводники имеют худшие механические свойства. Динамическую прочность токопровода можно увеличить за счет увеличения массы витков. Опыт показывает, что наилучшим материалом в настоящее время для токопровода является биметалл, сваренный из двух элементов: токопроводящего и прочностного. Форма сечения витка имеет существенное значение, как для КПД процесса, так и для увеличения механической прочности индуктора. Известно, что переменный ток высокой частоты распределяется по поверхности токопровода. Однако плотность тока на его поверхности, определяющая эффективность процесса, неравномерна и зависит от многих факторов. В частности, на распределение плотности тока влияет взаимное расположение близлежащих проводящих тел. Токопроводящая поверхность обрабатываемой детали искажает токораспределение в витке таким образом, что на рабочей поверхности витков, обращенной к шине, плотность тока наибольшая. Необходимо конструировать сечение витка так, чтобы ее рабочая поверхность была наиболее широкой. В этом смысле плоская шинка, из которой наматывается токопровод, должна своей широкой частью быть ориентирована к шине. Требования механической прочности витков диктуют наматывание токопровода из шины на ребро, поэтому лучшим является токопровод, имеющий в сечении вид тавра или треугольника. Ширина витка определяется типоразмером шины и выбранным числом витков индуктора. Зазор между витками должен быть минимальным. Практически он зависит от применяемой межвитковой изоляции и колеблется в пределах 0,5 — 3 мм. Изоляция индуктора определяет его работоспособность и долговечность. Она должна обладать наибольшей механической и электрической прочностью. Изоляция должна быть достаточно термостойкой и теплопроводящей. Она подразделяется на витковую, главную и образующую корпус индуктора. Из-за импульсного характера сил, возбужденных подвергается в витках индуктора, непрерывным изоляция, ударам. окружающая Высокопрочные витки, изолирующие материалы, изготовленные на основе эпоксидных компаундов, разрушаются от ударов и быстро выходят из строя; материалы типа текстолит, бакелит от ударов расслаиваются. Опыт показывает, что наилучшей изоляцией для индукторов в настоящее время являются эластичные заливочные материалы или эластичные материалы, заполняющие форму под давлением. К ним относятся полиуретановый каучук, резины и т. п. Практически теплопроводность все и изоляционные теплоотдачу, что материалы приводит имеют к плохую необходимости принудительного охлаждения при работе индуктора в режиме большой частоты повторения разрядов. Наиболее часто принудительное охлаждение осуществляется пропуском охлаждающей среды по каналам, изготовленным внутри токопровода или изоляции, реже — принудительным обдувом воздухом. В условиях опытного и мелкосерийного производств допустима замена нагревшегося индуктора другим — охлажденным. Механическое усиление индуктора (бандаж, крышки, стяжные болты и другие элементы) применяют для предотвращения возможного перемещения и деформации элементов токопровода под действием сил, возбужденных в токопроводе. Взаимное соединение токопровода индуктора, его изоляции и элементов механического усиления должно обладать достаточной жесткостью, чтобы исключить кинетический разгон элементов токопровода под действием сил импульсного магнитного поля. Зазоры и неплотности в соединении недопустимы не только после изготовления индуктора, но и в процессе его эксплуатации. Взаимное соединение элементов индуктора (токопровода, изоляции и т. д.) должно быть предварительно напряженным. Проводящие элементы механического усиления должны располагаться на значительном удалении от токопровода индуктора с целью недопущения в них наводок «паразитных» токов и магнитных полей, снижающих общий КПД индуктора. Бандаж индуктора изготавливают из изоляционных материалов. В случае использования металла лучше применять титановые или нержавеющее сплавы, обладающие большим активным сопротивлением. Для элементов механического усиления широко применяют текстолит при этом необходимо иметь в виду, что текстолит расслаивается при непосредственном контакте с элементами токопровода. Стойкость индуктора и его элементов можно значительно увеличить, если уменьшить длительность протекания тока разряда через индуктор. Правильно рассчитанные индукторы, работающие в пределах их конструктивных возможностей, могут выдерживать неограниченное число разрядов без разрушения. Типовой технологический процесс изготовления индуктора включает следующие стадии. Заготовительная. Отрубить медную полосу сечением 612 мм, длиной l Dr w 1.5 (где Dk — диаметр кольца, м; w — число витков индуктора); отрихтовать полосу; свернуть ее в спираль Архимеда; отжечь полосу при t = 560° и охладить в воде; развернуть полосу без рихтовки. Намоточная. Намотать на полосу изоляцию в следующей последовательности: один слой ленты из липкой стеклоткани шириной 20 мм и толщиной 0,1 мм; четыре слоя из лавсановой пленки, перекрывая предыдущий слой на три четверти ее ширины; один слой ленты из литкой стеклоткани; два слоя лепты киперной шириной 20 мм, толщиной 0,1 мм; (покрыть киперную ленту со всех сторон лаком (бакелитовым) с помощью кисти три раза с промежуточной сушкой в течение 1.5 ч, сушить 12 часов. Изготовление главной изоляции индуктора. На оправку диаметром, равным внутреннему диаметру индуктора, навить один слой фторопластовой пленки или покрыть оправку составом РКЖ; навить два слоя стеклотекстолита марки СТЭФ толщиной 0,3 — 0,5 мм, с проклейкой их эпоксидным клеем; наложить на края стеклотекстолита бандажи из хлопчатобумажной нити № 10. Навивка на главную изоляцию изолированной полосы. Закрепить начало полосы на главной изоляции с помощью бандажа из обмоточного провода (или болтом и гайкой); навить на главную изоляцию w витков общей длиной l , приклеивая витки эпоксидным клеем (кроме первого и последнего витков, которые надо отгибать), при этом последний виток должен быть неполным; оформить один из выводов под углом 30° к касательной к окружности обмотки индуктора в направлении намотки, длина вывода не менее 200 мм; наложить шесть бандажей из стеклонити № 10 по радиусам индуктора (стеклонить может быть заменена стеклолентой. Число витков нити — не менее 50). Сборочная. В заранее изготовленный наружный бандаж индуктора вставить дно заливочной формы из луженой жести толщиной 0.5 мм, оформить верхний вывод индуктора и замазать швы и неплотности смазкой на основе смолы ПХВ. Заливочная. Залить дно формы на высоту 10 - 15 мм полиуретановым каучуком марки СКУ 7Л. Охладить и полимеризовать 12 часов, залить всю форму полиуретановым каучуком, полимеризовать при температуре ~ 120° в течение суток. Слесарная. Снять дно, разделать раковины, залить раковины и полости, полимеризовать при температуре ~120°, оформить оба вывода индуктора. Маркировочная. Нанести номер индуктора на его наружной поверхности по окружности на расстоянии 50 мм от края. Транспортер В установке используются два транспортера: цепной и ленточный, например, типа ТОЦ16-5 и БА-3М с незначительными адаптационными доделками. Длина цепного транспортера определяется количеством одновременно утилизируемых шин, длина ленточного – расстоянием от рабочей зоны индуктора 11 (фиг. 13) до контейнера 19. Устройство временной фиксации шин Представляет собой специально сконструированный блок, состоящий из предохранительного кожуха (от разлета осколков шины в радиальном направлении) и выдвижных штырей. Упорная плита Вертикально расположенная и закрепленная плита, изготовленная из Ст.45. Выполняет роль ограничителя смещения шины в осевом направлении (наковальня) и электромагнитного экрана. Эксплуатация технологической оснастки Все детали оснастки имеют выбитые на их поверхности десятичные номера. Оснастку следует хранить в сухом помещении на стеллажах, тщательно оберегать ее от ударов и механических повреждений. На нее заводится журнал учета и эксплуатации, в котором записываются следующие данные: дата изготовления, дата использования в работе и количество утилизированных шин, состояние оснастки, вид выполненного ремонта, примечание. Как в процессе изготовления индукторов, так и при их ремонте следует обеспечить отсутствие заусенцев, забоин, трещин и резких перегибов на токопроводе и изоляции; избегать сварных соединений, как при изготовлении, так и при ремонте индукторов. Допускается ремонт изоляции индуктора, но после тщательной разделки и пескоструивания поврежденных мест с последующей заливкой ремонтируемого участка эластичным компаундом. При отработке новой технологии и испытании новых конструкций индукторов следует применять меры по защите оборудования и обслуживающего персонала от возможных разрушений разлетающимися осколками индуктора или оснастки. Следует беречь главную изоляцию индуктора от (попадания на нее сырости и агрессивных сред. При эксплуатации не допускать механических повреждений изоляции индуктора остатками шин, транспортером и другими деталями, имеющими острые кромки и заусенцы, а также превышения температуры нагрева изоляции индуктора выше допустимой; самоотвинчивания крепежных винтов и гаек индуктора; протекания разрядного тока по резьбе болтов и другого крепежа. Следует периодически зачищать электрические контактные поверхности индуктора от нагаров и следов оплавления. Основные требования к технике безопасности при производстве работ в цеху деструкции и противопожарные мероприятия Когда технология метода импульсной электромагнитной деструкции и магнитно-импульсные установки были весьма несовершенны, производственников отпугивали многие сопутствующие при работе на установке в аварийном режиме нежелательные эффекты: грохот электрического разряда, взрыв элементов индуктора, возможность влияния сильных магнитных полей на организм человека и т. д. Разработанная конструкция магнитно-импульсной установки позволяет весь процесс деструкции производить без звуковых эффектов, без разрушения индукторов и оснастки. Величины магнитного поля не превышают санитарных норм. Требования к технике безопасности при работе на установках должны удовлетворять действующим Правилам технической эксплуатации электроустановок потребителей и Правилам техники безопасности при эксплуатации электроустановок потребителей, а также местным инструкциям по технике безопасности при обслуживании магнитно-импульсной установки и инструкции по выполнению противопожарного режима сотрудниками участка магнитной деструкции. Эти требования основаны на том положении, что магнитно-импульсная установка имеет в своей конструкции элементы, содержащие высоковольтные устройства и, хотя эти элементы полностью обесточиваются и надежно заземляются при замене индукторов и оснастки, формально (до официального перевода магнитно-импульсных установок в разряд электротехнологических установок, таких, как высокочастотные установки, электропечи, электролизеры соответствующие параграфы и т. ПТЭЭП п.), и установка ПТБЭП, подпадает под действующие для высоковольтных устройств. Поэтому требования безопасности на участке магнитной деструкции включают вопросы, связанные с организацией и выполнением работ на действующей электроустановке высокого напряжения, допуском к работе обслуживающего персонала, мерами противопожарной безопасности, охраной труда, а также требования к помещению цеха, вентиляции, отоплению, сети сжатого воздуха и т. д. При точном соблюдении ПТЭЭП и ПТБЭП, а также инструкций работа на участке магнитной обслуживающего персонала. деструкции совершенно безопасна для