Методическое пособие ТЕОРИЯ САЗ

реклама

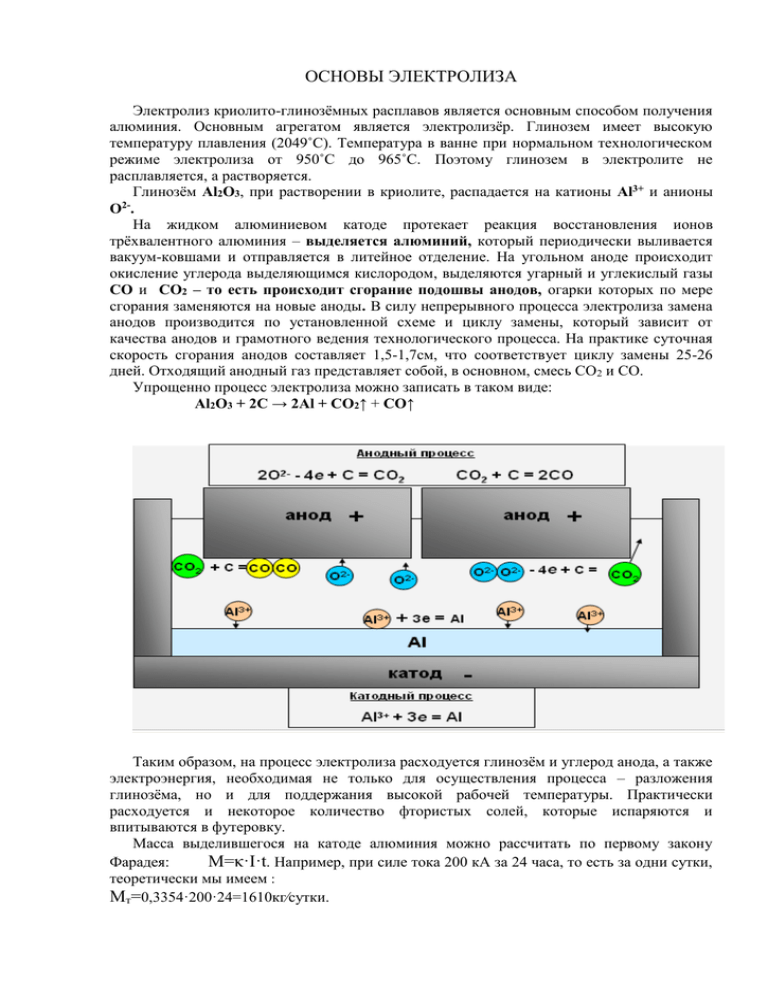

ОСНОВЫ ЭЛЕКТРОЛИЗА Электролиз криолито-глинозёмных расплавов является основным способом получения алюминия. Основным агрегатом является электролизёр. Глинозем имеет высокую температуру плавления (2049˚С). Температура в ванне при нормальном технологическом режиме электролиза от 950˚С до 965˚С. Поэтому глинозем в электролите не расплавляется, а растворяется. Глинозём Al2O3, при растворении в криолите, распадается на катионы Al3+ и анионы O2-. На жидком алюминиевом катоде протекает реакция восстановления ионов трёхвалентного алюминия – выделяется алюминий, который периодически выливается вакуум-ковшами и отправляется в литейное отделение. На угольном аноде происходит окисление углерода выделяющимся кислородом, выделяются угарный и углекислый газы CO и СО2 – то есть происходит сгорание подошвы анодов, огарки которых по мере сгорания заменяются на новые аноды. В силу непрерывного процесса электролиза замена анодов производится по установленной схеме и циклу замены, который зависит от качества анодов и грамотного ведения технологического процесса. На практике суточная скорость сгорания анодов составляет 1,5-1,7см, что соответствует циклу замены 25-26 дней. Отходящий анодный газ представляет собой, в основном, смесь СО2 и СО. Упрощенно процесс электролиза можно записать в таком виде: Al2O3 + 2C → 2Al + CO2↑ + CO↑ Таким образом, на процесс электролиза расходуется глинозём и углерод анода, а также электроэнергия, необходимая не только для осуществления процесса – разложения глинозёма, но и для поддержания высокой рабочей температуры. Практически расходуется и некоторое количество фтористых солей, которые испаряются и впитываются в футеровку. Масса выделившегося на катоде алюминия можно рассчитать по первому закону Фарадея: M=κ·I·t. Например, при силе тока 200 кА за 24 часа, то есть за одни сутки, теоретически мы имеем : Mт=0,3354·200·24=1610кг∕сутки. На практике масса металла (Mп), определённая взвешиванием, всегда меньше теоретически рассчитанной, из-за неизбежных потерь на обратные реакции, «сгорание» металла. Отношение ηт= Mп/ Mт называют выходом по току. При промышленном электролизе выход по току всвегда меньше единицы, и практически полученная масса находится по формуле: Mп= ηт·κ·I·t. Выход по току зависит от множества факторов и составляет от 0,82 до 0,96. Чаще выход по току выражают в процентах: ηт= [Mп/ Mт ]·100% Алюминий представляет собой серебристо-белый металл с синеватым оттенком. Плотность алюминия при комнатной температуре 2,7 г∕см3, электролита 2,95 г∕см3. При температуре процесса 950-960ºС плотность алюминия уже 2,3 г∕см3, а электролита 2,1 г∕см3. Разницы между этими величинами достаточно, чтобы алюминий находился на подине электролизёра, а электролит сверху. При снижении температуры плотность электролита растёт быстрее, чем металла, и может наступить момент, когда их плотности станут близкими. Тогда произойдёт перемешивание алюминия с электролитом, и металл всплывёт на поверхность, замкнув электролизёр накоротко. Считается, разность плотностей металла и электролита не должна быть меньше 0,2 г∕см3. Температура плавления алюминия составляет 660˚С. Свойства Al зависят от количества примесей. С увеличением их содержания пластичность уменьшается, а прочностные свойства растут. В таблице приведены некоторые марки алюминия (сортность), которые определяются содержанием примесей. Основными примесями являются железо и кремний, поступающие, в основном, с сырьем, а при разрушении подины железо поступает в катодный алюминий от блюмсов. Алюминий, Примеси, не более не менее Железо Кремний Алюминий технической частоты А85 99,85 0,08 0,06 А8 99,80 0,12 0,10 А7 99,70 0,16 0,16 А7Э 99,70 0,20 0,10 А0 99,0 0,50 0,50 Марка Медь Цинк Титан Прочие СУММА 0,01 0,01 0,01 0,01 0,02 0,02 0,04 0,04 0,03 0,08 0,01 0,02 0,02 0,04 0,03 0,02 0,02 0,02 0,03 0,03 0,15 0,20 0,30 0,30 1 Основой электролита служит раствор глинозёма в расплавленном криолите плюс добавки фтористых солей. В практике чистый криолитоглинозёмный расплав не применяется, так как криолит имеет довольно высокую температуру плавления - 1010ºС. Добавки некоторых солей позволяют значительно её снизить, что положительно сказывается на процессе. В состав электролита, кроме криолита (Na3AlF6) и глинозёма (Al2O3), входят фтористый алюминий (AlF3 12-14%), фтористый кальций (CaF2 4-6%), остальные добавки считаются фоновыми, то есть поступающие вместе с сырьем. Для характеристики состава электролита используется понятие «криолитовое отношение» (КО). Это число молей фтористого натрия (NaF), приходящихся на один моль фтористого алюминия (AlF3). Химическую формулу криолита Na3AlF6 можно написать в другом виде: Na3AlF6=3NaF·AlF3 NaF Тогда легко определить КО криолита: AlF3 3NaF∕AlF3=3 NaF NaF Электролит с КО=3 называют нейтральным. Если электролит содержит избыток AlF3, то КО меньше трёх – такой электролит называют кислым. Если же КО больше 3, то есть содержится избыток NaF, то электролит щелочной. В последнее время пользуются электролитом, который содержит в своём составе порядка 15% избытка AlF3, что соответствует КО 2,3-2,5. Электролизёр включает следующие основные блоки: 1) Катодное устройство. В него входит катодный кожух, теплоизоляционный слой, слой огнеупоров, подовая и бортовая футеровки. 2) Анодное устройство. 3) Система подвода тока – анодная и катодная ошиновки. 4) Система газоотсоса. Ряд электролизеров последовательно соединенных в цепь называется серией. + КПП Корпу с2 Корпу с1 Анодное устройство. Предназначено для подвода тока в междуполюсное пространство. Состоит из балкиколлектора, которая используется как станина, для крепления элементов АПГ (автоматическая подача глинозема), механизмов подъёма укрытий (МПУ) и анодов (МПА). На балке-коллекторе смонтирована анодная ошиновка с двумя рядами анодных блоков, количество которых зависит от силы тока и достигает 48 шт. Смонтированный анод состоит из анодного блока и анододержателя, соединённых чугунной заливкой в ниппельных гнёздах блока. Анододержатель состоит из алюминиевой штанги и стального кронштейна, контакт между которыми осуществляется сваркой через биметаллические пластины или сваркой трением. Анодные штанги прижимаются к анодным шинам специальными зажимами (замками), образуя электрический контакт. Анодная ошиновка с зажимами и механизмами подъёма анодов представляет собой анодную раму, которая в процессе электролиза (сгорания анодов) опускается вниз. Для перетяжки анодной рамы используется устройство для временной подвески анодов (ВПА). Анодные блоки. На заводах СНГ, с мощными электролизёрами, применяют предварительно обожжённые анодные блоки шириной 700, длиной 1450 и высотой 600мм. Состав обожженных анодов. 1. Наполнитель:нефтяной прокаленный кокс – 67-69% (основа анода) – крупность от нескольких долей мм до 15мм и разной фракции. Основной хребет анода крупные частицы. 2. Связующим является каменноугольный пек. Пека в анодах 16-18%. 3. До 3% в шихте - бой зеленых анодов. 4. До 18-19%-дробленые огарки. На поверхности блоков допускается не более двух трещин шириной до 1 и длиной до 250мм и сколов в нарезке ниппельного гнезда. Не допускается трещины в ниппельном гнезде шириной более 0,5 и длиной 50мм, а также вырывы, выпеки и сколы глубиной более 25мм. Аноды на ваннах засыпают укрывным материалом (дроблёная смесь криолитоглинозёмной корки). Не укрытые аноды выгорают и осыпаются из-за доступа кислорода, поэтому при контроле за состоянием анодного массива эти участки должны оплёскиваться электролитом и заделываться сырьём. Происходит пенообразование. Пена – это не сгоревшие частицы сухого прокалённого кокса, входящего в состав обожженных анодов. Он имеет более крупные фракции и не успевает сгореть полностью. Пена также образуется при осыпании не укрытых анодов. Основная часть пены обычно всплывает на поверхность электролита и её необходимо своевременно снимать. Иначе электролит науглероживается, что приводит к серьезным нарушениям технологического хода. Балка-коллектор полая внутри и служит также для эвакуации газов. В удалённых газах от электролизёров преобладает диоксид углерода, азот, кислород, газообразные и твёрдые фториды и частицы глинозёмной пыли. Попадание их в атмосферу негативно сказывается на состоянии окружающей среды. Для их удаления и возвращения в процесс применяются различные технологические схемы. Створчатые укрытия служат для сбора и отвода газов. Поэтому очень важно не допускать необоснованной разгерметизации электролизера. Существуют ограничения по времени количеству открытых створчатых укрытий. Технологический процесс требует, чтобы укрытие было герметично для обеспечения газоотсоса в коллектор. Обслуживание анодного устройства состоит из следующих операций: - замена анодов - перетяжка анодной рамы - обслуживание анодного массива - устранение отклонений на анодном массиве. Катодное устройство. кожух Состоит из катодного кожуха, теплоизоляции, огнеупоров и футеровки (подовой и бортовой). На заводе применяется кожух контрфорс рамно-контрфорсного типа. Контрфорсный кожух представляет собой корыто из листовой стали. С помощью стяжных шпилек прижимаются ж.б. балка контрфорсы (от семи и более пар), нижний конец которых упирается в торцы бетонной балки. Возникающие в подине усилия воспринимаются контрфорсами, а распорная балка препятствует деформации, придавая правильную геометрическую форму катоду в процессе его эксплуатации. На дно кожуха укладывается слой теплоизоляции, которая используются для снижения потерь тепла и защиты катодного кожуха от высокой температуры. Затем слой огнеупоров, воспринимающих на себя воздействие проникающего электролита. Подовые блоки имеют паз, в который с противоположных сторон вставляются катодные стержни (блюмсы). Через них производится отвод тока из электролизера. Закрепление катодных стержней в пазу блока выполняют путём заливки расплавленного синтетического чугуна. Набойка межблочных и периферийных швов производится подовой массой. Швы – слабое место подины, и их качество во многом определяет срок службы электролизёра. Ионы натрия, проникая в угольную футеровку, приводят к разбуханию, разрыхлению и расслоению бортовой угольной футеровки. Из-за температурного и натриевого расширения блоки работают на сжатие, при этом возможно образование трещин в блоках, их шелушение и скалывание или вспучивание бортовой футеровки, отмечается деформация борта. Малая теплоизоляция вдоль бортов с угольными блоками (200мм) приводит к появлению настылей, которые играют важную роль в работе ванны. • Настыль – слой застывшего электролита на бортах электролизной ванны в зоне металла. • Гарниссаж - слой застывшего электролита на бортах электролизной ванны в зоне электролита. • Осадок - нерастворенная часть глинозема, которая находится на дне шахты электролизёра. • ФРП (Форма рабочего пространства) – конфигурация застывшего электролита (гарниссажа и настыли), осадков и коржей в объеме катода электролизной ванны. Настыль: ● Защищает блоки от разрушения (растворённый в электролите или жидкий алюминий реагирует с углеродом с образованием карбида (Al3C4), разъедая блоки и накарбиживая электролит. Настыль является надёжной защитой бортовых блоков). Подину защищает электролитический чулок. ● Служит естественным регулятором температуры электролиза. При повышении температуры настыль растворяется, увеличивается теплоотдача - температура падает. И наоборот. ● Растворение настыли или её кристаллизация – одна из главных причин изменения состава электролита. При распускании настылей КО растёт и наоборот. ● Надлежащая настыль формирует форму рабочего пространства (ФРП), которая является важнейшим показателем, характеризующим состояние технологического процесса. ФРП зависит, главным образом, от теплового состояния электролизёра. На рисунке 4 приведены разрезы ванн, работающих при разном тепловом режиме. Нормально работающий электролизёр характеризуется наличием устойчивого бортового гарнисажа, переходящего в зоне металла в крутопадающую настыль, не заходящую под анод. На «горячо» работающей ванне объём настылей значительно меньше, а корка электролита – мягче. На таких ваннах уровень металла падает. Ванны, работающие в холодном режиме, имеют мощные настыли, глубоко уходящие под анод, весьма прочную электролитную корку. От конфигурации ФРП зависит токораспределение в ванне (рисунок 5). На «горячо» или «холодно» работающей ванне возникают горизонтальные токи. Наличие горизонтальных токов в расплаве способствует образованию электромагнитных сил, приводящих к волнению поверхности металла (шумов) и возникновению циркуляции, негативно влияющих на показатели процесса, прежде всего снижению выхода по току. Одним из жёстких требований к современному электролизёру является поддержание определённого расстояния анод-катод (между подошвой анодов и зеркалом металла), которое называется междуполюсным расстоянием (МПР). Обычно МПР составляет порядка 5,5см. Основным требованием эффективного ведения технологического процесса электролиза является поддержание чистоты МПР, т.е. ровной подошвы анодного массива и отсутствия коржей, осадка на подине. Изменением МПР управляют напряжением на электролизере. Зависимость между силой тока, напряжением и сопротивлением выражает закон Ома. I = U/R I – сила тока, А (ампер) U – напряжение, В (вольт) R – сопротивление, Ом (Ом) Сила тока на серии электролиза обычно меняется очень незначительно. То есть, управлять напряжением на ванне, можно изменяя МПР. Если требуется поднять напряжение на электролизере, то анодный массив выкручивают, увеличивая МПР. Для снижения напряжения соответственно уменьшают МПР. При заниженном, от оптимального значения МПР, ванну называют зажатой. Грамотный специалист понимает, что попытка необоснованно снизить МПР обязательно приведёт к усилению волнообразования (шумов, МГД-нестабильности) и, в конечном итоге - к снижению производительности электролизера. Аббревиатура МГД расшифровывается как «Магнитная гидродинамика». Увеличение МПР вызывает рост напряжения и, следовательно, повышенный расход электроэнергии. На электролизере различают уставочное напряжение (Uуст), которое задается мастером-технологом, индивидуально для каждого электролизера, в зависимости от его технологического состояния. Это оптимальное напряжение, называется напряжением цели. Рабочее напряжение (Uраб) – это фактическое напряжение на электролизере. Система АСУТП (автоматизированная система управления технологическим процессом) приводит их в соответствие путём изменения МПР. При обеднении электролита глинозёмом (снижение концентрации менее 1,5%) возникают анодные эффекты, при которых напряжение на электролизёрах возрастает, иногда, до 70 В. Это приводит к большому выделению тепла и повышению температуры электролита, к снижению производительности, увеличению расхода электроэнергии и фтористых солей, поэтому задачей обслуживающего персонала является эксплуатация электролизёров без анодных эффектов. Заданная температура процесса поддерживается за счёт теплоты, выделяемой при прохождении тока через все элементы электролизёра: анод, электролит, катод. Количество теплоты определяется силой тока, одинаковой для всех электролизёров серии, рабочим электрическим напряжением на электролизёре и количеством и напряжением анодных эффектов. Рабочее напряжение на электролизёре устанавливается индивидуально, в зависимости от его технологического состояния (путём изменения МПР). Необходимо поддерживать минимальное значение рабочего напряжения, обеспечивающее нормальное протекание технологического напряжения. За счёт выполнения регламентов и функционирования системы управления электролизёром должны сокращаться до минимума количество анодных эффектов. Для обеспечения непрерывного нормального процесса электролиза в электролизёр через систему ЦРГ и АПГ подаётся глинозём, а аноды периодически заменяются. Требуемые значения уровня и состава электролита поддерживаются путём загрузки вторичного криолита, оборотного электролита, фтористого алюминия и фтористого кальция. Для поддержания технологически необходимого уровня алюминия периодически проводится выливка металла из электролизёра. Вылитый алюминий сырец в ковшах отправляется для переработки в ЛП. Если оценивать эффективность процесса по расходным коэффициентам в расчёте на тонну алюминия (энергии, глинозёма, углерода, фторидов), по себестоимости, по количеству вредных выбросов, то окажется, что перечисленные величины зависят приблизительно от 100 характеристик исходных продуктов и 30 технологических параметров, как правило, тесно связанных друг с другом. Эту связь позволяет выявить статистические методы анализа, современные компьютерные технологии, аналитические зависимости ит.п. СЫРЬЕ, ИСПОЛЬЗУЕМОЕ ПРИ ЭЛЕКТРОЛИЗЕ. Руды алюминия. По содержанию в земной коре алюминий занимает первое место среди металлов (7,75%), а вместе с кислородом и кремнием составляет 82,58% массы земной коры. Он входит в состав около 250 минералов, 40% которых относятся к алюмосиликатам. Алюминиевой рудой называют горную породу с высоким содержанием окиси алюминия в доступной для извлечения форме, образующие крупные залежи. Наибольшее значение для производства глинозёма имеют руды: бокситы, нефелины, алуниты, кианиты и каолины. Боксит – сложная горная порода, состоящая из оксидов и гидроксидов Al, Fe, Si и Ti с примесями других соединений. Качество бокситов определяется содержанием в них Al2O3 и SiO2, для чего используют кремниевый модуль μSi – массовое отношение содержания Al2O3 к SiO2, то есть чем выше модуль, тем лучше качество бокситов. Разведанные запасы бокситов превышают 50 млрд тонн, что обеспечивает сырьём алюминиевую промышленность на многие годы. Самые богатые и доступные месторождения находятся в тропическом и субтропическом поясах земли. Наиболее высококачественные отечественные бокситы добываются на Урале в Северо- и Южноуральском бокситовых рудниках и перерабатываются в глинозёмных цехах Уральского и Богословского алюминиевых заводов. Они добываются в сложных горно-геологических условиях на глубине до 1 км, поэтому себестоимость их намного выше, чем за рубежом. Разрабатываются также Тургайское месторождение бокситов (северный Казахстан – для Павлодарского алюминиевого завода), Северо-Онежское (Архангельская область – открытая добыча), Висловское (г. Белгород), Средне – Тиманское (республика Коми) и др. Нефелиновые руды, содержащие в качестве основной составляющей нефелин, перерабатываются на Пикалевском (ПОГ), Бокштогорском (БГЗ) и Ачинском (АГК) глинозёмных заводах. При переработке, наряду с глинозёмом, получают соду, а из отходов глинозёмного производства – цемент. Глинозём (Al2O3). Извлечение глинозёма из алюминиевых руд является сложным химикометаллургическим процессом. Производство глинозёма осуществляется в основном двумя способами: гидрощелочным способом Байера и способом спекания. В процессе производства глинозёма производится его очистка от кремнезёма, примесей железа, титана и других компонентов. Заключительной стадией любых способов переработки является прокалка (кальцинация), в процессе которой удаляется влага и получается кондиционный глинозём. Температура плавления глинозёма 2049˚С. Функции глинозёма: ● является основным сырьём при электролизе ● служит тепловой изоляцией ванны, находясь на корке ● улавливает пары фторидов ● укрывает аноды, предотвращая их окисление ● является адсорбентом газообразных и твёрдых фторидов в сухой газоочистке. Химический состав зависит от исходного сырья и технологии получения. Примеси в глинозёме снижают сортность металла и снижают выход по току. Технические условия на глинозём, ГОСТ 6912.1-93 Содержание примесей, % не более Влага, Марка % не более P SiO2 Fe2O3 ZnO Na2O+K2O 2O5 Г-000 0,6 0,02 0,01 0,01 0,3 0,001 Г-00 0,6 0,02 0,03 0,01 0,4 0,001 Г-0 0,7 0,03 0,04 0,02 0,5 0,001 Г-1 0,7 0,05 0,05 0,03 0,4 0,003 Г-2 1,2 0,08 0,05 0,03 0,5 0,003 Гранулометрический состав. Металлургические глинозёмы состоят из зёрен. Обычно размеры зёрен изменяются от 20 до 150 мкм. Гранулометрический состав обычно определяется ситовым методом с сухим рассевом. Который даёт значение самой мелкой фракции -45мкм (знак минус означает, что размер частиц составляет менее 45 мкм).Частицы крупнее 150 мкм (+150мкм) растворяются в электролите достаточно медленно, поэтому их содержание ограничивается 2 – 7 %. Наличие мелких фракций приводит, прежде всего, к пылению при транспортировке и загрузке глинозёма в электролизёр (потери более 17 кг∕т Al). Сильное пыление происходит после разрушения корки под действием горячих газов и десорбции влаги из более холодных слоёв глинозёма – возникают «гейзеры» глинозёмной пыли, что увеличивает потери глинозёма и ухудшает экологическую ситуацию. Пыление осуществляется, главным образом, за счёт фракции -45 мкм. Пылевынос в систему газоотсоса и аэрационный фонарь составляет около 30 кг∕т Al для электролизёров ОА. Эта цифра может меняться для разного глинозёма. Кроме повышенного пыления, из-за высокого содержания фракции -45 мкм: Исходя из вышесказанного, средний размер частиц глинозёма должен быть не менее 70 мкм, а содержание фракции -45 мкм не более 3-8 %. Содержание влаги в глинозёме определяется, в основном, технологией получения и гигроскопичностью готового продукта. Отрицательное влияние влаги: ● Взаимодействие с криолитом и дорогостоящим фтористым алюминием приводит к его потерям, повышению КО и выделению газообразного фторида водорода (HF): ● Электролитическое разложение влаги (затраты электроэнергии) ● Повышенное пыление. Положительное влияние влаги: ● Увеличение скорости растворения глинозёма. Это объясняется тем, что при соприкосновении глинозёма с горячим электролитом вода, испаряясь, повышает давление внутри агломерата глинозёма и разрывает его на мелкие части, которые быстро растворяются в электролите. ● Увеличение адсорбционной способности глинозёма. Учитывая положительные и отрицательные стороны воздействия воды на технологию электролиза, полагают, что содержание влаги не должно превышать 2,5-3%, иначе её отрицательное влияние на электролиз становится преобладающим. Растворимость глинозёма в электролите (концентрация насыщения). Практически не связана с качеством глинозёма и зависит, главным образом, от состава и температуры электролита. Концентрация насыщения – это максимальное количество глинозема, которое может раствориться в электролите. В промышленном электролите она составляет 8-10%. От концентрации глинозёма в электролите зависит удельный расход электроэнергии (чем ниже концентрация, тем меньше электросопротивление электролита) и образование осадков и коржей. Система АПГ поддерживает содержание глинозема в пределах 23%. Ниже нельзя, так как возрастает риск возникновения анодных эффектов. Скорость растворения глинозёма увеличивается при увеличении содержания влаги, удельной площади поверхности; повышении температуры электролита, и уменьшается при наличии добавок различных фтористых солей (AlF3, CaF2, MgF2 ) Скорость растворения глинозёма в электролите влияет на технологию электролиза: • Образование и растворение осадков • Частота и продолжительность анодных эффектов • Формирование рабочего пространства ванны При использовании АПГ 95% глинозёма растворяется сразу. Корки и осадки. При загрузке большого количества холодного глинозёма происходит охлаждение расплава, в результате чего замёрший тонкий слой электролита будет покрывать зёрна глинозёма. Затем замёрзший электролит начинает плавиться и под действием капиллярных сил расплав проникает в слой порошкообразного глинозёма. Постепенно образуется корка, состоящая из частиц глинозёма, твёрдого и расплавленного электролита. Прочность корки должна быть достаточной, чтобы удерживать саму себя и слой глинозёма, обеспечивая герметизацию. Нерастворившийся глинозём образует осадки. Обычно осадок бывает мягким и не создаёт существенных проблем при растворении. Но при определённых условиях – низкая температура ванны, «холодная» подина, высокий уровень металла – часть осадка может превратиться в коржи, которые связаны с подиной, очень трудно растворяются и нарушают технологию электролиза. Поэтому их необходимо удалять. Отрицательные последствия наличия осадков: ● Неравномерное распределение тока в подине. ● Изменения сопротивления, приводящие к значительным колебаниям напряжения на ванне и существенно затрудняющих контроль при автоматическом регулировании. ● Снижение выхода по току, как следствие вышеперечисленных нарушений. Вторичный глинозём. Это глинозём после прохождения через систему сухой газоочистки. Во фторированном (вторичном) глинозёме содержится 0,7-1,5% фтора. Вторичный глинозём характеризуется увеличением содержания примесей, влаги, фракции -45мкм. Скорость растворения в электролите при точечном питании больше у фторированного глинозёма, чем у первичного на 30-40%. Решающую роль в этом играет увеличение содержания влаги. Частицы глинозёма при увеличении 1000 раз Глинозём АГК Глинозём НГЗ ЭЛЕКТРОЛИТ. Основой электролита служит раствор глинозёма в расплавленном криолите плюс добавки фтористых солей. В практике чистый криолитоглинозёмный расплав не применяется, так как криолит имеет довольно высокую температуру плавления - 1010ºС. Добавки некоторых солей позволяют значительно её снизить, что положительно сказывается на процессе Свойства криолита: • является относительно хорошим растворителем для глинозёма; • имеет более высокое напряжение разложения, чем глинозём; • имеет в расплавленном состоянии хорошую электропроводность; • имеет приемлемую температуру плавления; • не реагирует в сколь-либо заметной степени с алюминием и углеродом; • образует достаточно жидкий расплав; • его плотность в расплавленном состоянии (2,1 г∕см3) ниже, чем плотность жидкого алюминия (2,3 г∕см3); • он имеет сравнительно низкую испаряемость. Критериями оптимального состава электролита являются – высокий выход по току, малый расход электроэнергии, экологические требования, стабильная работа ванны, малая себестоимость. Электролит всегда содержит примеси железа (Fe) и кремния (Si) и другие, поступающие с глинозёмом и фтористыми солями. Изменением содержания AlF3 можно в широких пределах менять температуру плавления электролита. Вместе с тем, добавки фтористого алюминия снижают электропроводность электролита, увеличивают его летучесть (испарение) и вязкость, в значительной степени уменьшают растворимость в нём глинозёма. Теоретически при температуре 1010ºС в криолите растворяется примерно 15-16% (по массе) глинозёма. Добавки различных солей, снижение температуры процесса приводят к уменьшению растворимости и скорости растворения глинозёма в электролите, поэтому в производственном электролите растворяется всего 8-10% глинозёма. Расплавы, состоящие из нескольких веществ, кристаллизуются обычно в некоторых интервалах температур. Сначала кристаллизуются самые тугоплавкие части расплава, а для затвердевания легкоплавких составляющих нужны более низкие температуры. При нагревании твёрдого электролита сначала плавятся легкоплавкие части, а затем, при более высоких температурах, тугоплавкие. Таким образом, температура, при которой твердый электролит полностью превращается в расплав, совпадает с температурой начала его кристаллизации. Температура, выше которой расплав электролита полностью жидкий, называется температурой ликвидуса. Для каждого состава электролита она своя. Ниже температуры ликвидуса начинается кристаллизация отдельных компонентов электролита, которая продолжается в определённом интервале температур. Температура, ниже которой электролит полностью затвердевает, называется температурой солидуса. Она также зависит, прежде всего, от состава электролита. В таблице показана зависимость температуры плавления от КО и содержания глинозёма Температура плавления, ºС КО содержание глинозёма 8% 5% 1,7% 2,8-2,6 945-940 960-955 975-970 2,6-2,4 940-935 955-950 970-965 2,4-2,3 935-930 950-945 965-960 2,3-2,2 930-920 945-935 960-950 2,2-2,1 920-910 935-925 950-940 В электролите промышленной ванны, при снижении температуры ниже температуры ликвидуса, выделяется твёрдая фаза – криолит – главный компонент настыли. Для той же части электролита, которая находится под металлом и где содержание глинозёма выше 10,5 % по массе, при охлаждении расплава будет кристаллизоваться сначала глинозём. Так начинают образовываться коржи. Для нормального процесса электролиза требуется некоторый перегрев электролита относительно его точки плавления (температуры ликвидуса). Температура на ванне во время работы постоянно меняется (например, при изменении напряжения или уровня металла, после замены анодов ит.д.). И если работать без перегрева (на температуре ликвидуса), то постоянно будут возникать ситуации, когда температура расплава будет опускаться ниже ликвидуса, то есть начнётся кристаллизация (затвердевание) электролита. Чтобы этого не происходило и задают перегрев, создаётся определённый «запас прочности» на технологические отклонения температуры. Таким образом, температура процесса – это температура ликвидуса плюс перегрев. Соответственно, перегрев электролита – разность между рабочей температурой электролита и температурой ликвидуса. По регламенту перегрев составляет 10ºС, хотя в некоторые периоды работы ванны перегрев может быть значительно большим. Режим работы с наименьшим перегревом наиболее экономичен, так как чем ниже температура, тем меньше затраты электроэнергии, меньше расход тепла и фтористых солей, за счёт испарения, и тем выше производительность электролизёра. Однако снижать температуру плавления электролита, а следовательно, температуру процесса можно лишь до определённых пределов. Плотность алюминия при комнатной температуре 2,7 г∕см3, криолита2,95 г∕см3. При температуре процесса 950-960ºС плотность алюминия уже 2,3 г∕см3, а электролита 2,1 г∕см3. Разницы между этими величинами достаточно, чтобы алюминий находился на подине электролизёра. При снижении температуры плотность электролита растёт быстрее, чем металла, и может наступить момент, когда их плотности станут близкими. Тогда произойдёт перемешивание алюминия с электролитом, и металл всплывёт на поверхность, замкнув электролизёр накоротко. Считается, разность плотностей металла и электролита не должна быть меньше 0,2 г∕см3. Электросопротивление электролита в значительной мере определяет расход электроэнергии, так как составляет около ⅓ общего сопротивления электролизёра. При температуре электролиза удельное сопротивление электролита в 15 000 раз больше, чем у жидкого металла. Каждый процент глинозёма в электролите увеличивает его электросопротивление примерно на 1.5%, поэтому стараются работать на максимально низкой концентрации глинозема. Электросопротивление значительно возрастает при запенённости электролита, что создает серьезные проблемы для процесса электролиза. Смачиваемость электролита характеризуется краевым углом смачивания. Краевые углы меньше 90° характеризуют низкую, а больше 90° - высокую смачиваемость. В криолите Na3AlF6 (3NaF·AlF3) на границе расплавтвёрдая углеродистая поверхность – фтористый натрий (NaF) имеет наименьший краевой угол смачивания, то есть NaF является поверхностноактивным веществом. Этим, в частности, объясняется хорошо известная из практики избирательная способность угольной футеровки поглощать из расплава фтористый натрий (натриевое расширение). Это сопровождается увеличением объёма, поэтому внутри футеровки возникают механические напряжения, разрушающие её. Сравнительно небольшая растворимость алюминия в электролите объясняется плохим смачиванием расплавленного металла электролитом. Когда это смачивание улучшается (например, при больших перегревах электролита и его науглероживании), происходит быстрое насыщение электролита металлическим алюминием – тем самым снижается выход по току. Растворённый глинозём уменьшает краевой угол смачивания, то есть чем выше концентрация глинозёма, тем лучше электролит смачивает углеродистую поверхность (подошву анода) и наоборот. То есть на «голодных» ваннах смачиваемость электролита гораздо меньше. Испаряемость (упругость пара). Работа электролизёров сопровождается заметным испарением электролита даже при минимальном его перегреве. Объясняется это, в основном, летучестью фтористого алюминия (AlF3). AlF3, нагреваемый при атмосферном давлении, переходит из твёрдого состояния сразу в газообразное (возгоняется). В электролите AlF3 находится в связанном состоянии, поэтому испаряется не чистый AlF3, а его соединение с NaF – тетрафторалюминат натрия NaF· AlF3 (или NaAlF4). Летучесть этого соединения при 950-970°С в 5-7 раз больше летучести AlF3. С улетучиванием этого соединения увеличивается КО электролита, то есть электролит становится более щелочным. Для восполнения потерь от испарения и корректировки КО в электролит добавляют свежие фтористые соли (криолит, фтористый алюминий и др.). Летучесть возрастает при понижении КО. Из практики известно, что для поддержания более низкого КО в электролизёрах, требуется больший расход фтористых солей. Потери электролита на испарение резко возрастают с повышением температуры. При перегреве 100° потери возрастают в три раза. Фториды. Как указывалось, основными составляющими электролитов являются криолит Na3AlF6 (3NaF·AlF3), фтористый алюминий (AlF3) и глинозём (Al2O3). Кроме того, для улучшения технологии в электролит искусственно вносятся или попадают вместе с сырьём фториды кальция CaF2, лития LiF и магния MgF2. По внешнему виду криолит – порошок от бледно-розового до серовато-белого цвета с плотностью 1,1-1,2 г∕см3. Согласно ГОСТ 10561-63, искусственный технический криолит, в зависимости от содержания примесей, выпускается двух марок: К1 и К2. Наиболее распространённый способ получения криолита – кислотный из плавикового шпата. Для алюминиевой промышленности используют К1. Фтористый алюминий (AlF3) – летучий гигроскопический порошок белого или розоватого цвета, плотностью 2,88 г∕см3, выпускается трёх сортов: Высши 1 2 сорт й сорт сорт сорт 8 8 AlF3,% не менее 93 8 8 Al2O3,% не более 4 7 7 SiO2+ Fe2O3,% не 0 0 0,3 более ,4 ,5 0 1 SO42-, % не более 0,5 ,7 ,0 Основные причины добавления в электролит (снижения КО) фтористого алюминия AlF3: • уменьшает температуру ликвидуса, что даёт возможность работать при более низкой температуре процесса (повышение выхода по току, снижение затрат электроэнергии) • значительно увеличивает срок службы электролизёров из-за меньшего натриевого расширения; Фторид кальция CaF2: (обычно от 3 до 7%) Положительные влияния, повышающие выход по току: • уменьшает температуру ликвидуса; • уменьшает растворимость алюминия в электролите; • увеличивает межфазное натяжение на границе металл-электролит; • снижает упругость пара; • смягчает корку;• способствует смачиванию частиц угольной пены, их отделению и сгоранию. Недостатки: • повышает плотность электролита; • уменьшает растворимость и скорость растворения глинозёма; • уменьшает электропроводность. Сода Na2CO3. Используется, в основном, для раскисления электролита и «размягчения» коржей. Фторид калия KF заметно увеличивает скорость растворения глинозёма в кислых электролитах. Анодный эффект. Периодически на нормально работающем электролизёре возникает анодный эффект: на границе анод-электролит появляется светящийся тонкий слой искровых разрядов, напряжение мгновенно возрастает порой до 70В, содержание окиси углерода (СО) в анодных газах резко увеличивается. Анодный эффект наступает, когда содержание глинозёма в электролите снижается до 1-1,5%, и легко устраняется при растворении в нём порции глинозёма. Известно несколько гипотез о явлении анодного эффекта, из которых рассмотрим наиболее современную. Согласно ей развитие анодного эффекта происходит в несколько стадий: ● снижение концентрации глинозёма ведёт к уменьшению смачиваемости электролита, газовые пузырьки труднее отделяются от поверхности анода, прилипают к ней, увеличиваются в размерах, оттесняют электролит от поверхности анода. ● при этом на свободной части поверхности анода увеличивается плотность тока. ● начинается разряд ионов фтора, которые, взаимодействуя с углеродом анода, образуют газ CF4 C + 2F2 → CF4↑ кроме газообразного CF4, на подошве анода образуются твёрдые фтороуглероды, имеющие высокое электросопротивление. ● образуется газовая плёнка – электроизолятор, поднимается напряжение, пробивая плёнку путём искрового разряда. ● электрические дуги локализуются на выступах, что выравнивает подошву анода. Анодный эффект можно погасить перемешиванием расплава, введением жердей, погружением или качанием анода и другими методами. Частота анодных эффектов зависит от конструкции ванны и метода питания её глинозёмом. Для ванн ОА с точечным питанием она составляет 0,05 - 0,2. По напряжению вспышки делят на тусклые 10-25В и ясные (по накалу нити сигнальной лампочки – отсюда и название «вспышка») 25-50В. Напряжение анодного эффекта зависит от многих факторов, в частности, тусклые вспышки наблюдаются: • при шероховатой поверхности анода • при наличии «конусов» или коротких замыканий • при большой запенённости электролита • при высокой температуре электролиза Анодный эффект ведёт к перерасходу электроэнергии, фтористых солей и снижению производительности электролизёров. Поэтому стремятся работать при возможно меньшей частоте вспышек. Но переход к технологии без анодных эффектов пока считают нецелесообразным, так как вспышка служит контролем хода электролизёра. Ясные, легко устраняемые вспышки – признак хорошего качества электролита и отсутствия неровностей на подошве анода, нарушающих равномерное распределение тока в электролизёре. Анодные эффекты также подразделяются на «штатные и «нештатные». «Штатные» анодные эффекты вызываются искусственно и призваны показать, что питание электролизера глиноземом подобрано правильно. Сейчас достаточно методов контроля работы электролизёра, поэтому «штатные» АЭ практически не задаются. «Нештатные» анодные эффекты возникают когда выбранная частота питания недостаточна, либо произошла поломка системы АПГ вследствие чего необходимое количество глинозема, не попадает в электролит. Потери металла в электролите. Выход по току. Растворимость металла в электролите. Алюминий обладает свойством растворяться в электролите, что приводит к значительным потерям металла, происходит обратная реакция, приводящая к тому, что полученный электролизом алюминий снова превращается в глинозём. Это неизбежные потери, которые служат причиной снижения выхода по току. Выход по току зависит от множества факторов и составляет от 0,82 до 0,96. Чаще выход по току выражают в процентах. Сейчас выход по току составляет в среднем по Саяногорскому алюминиевому заводу свыше 93%. Выход по току определяется конструктивными и технологическими параметрами электролизёров. Рассмотрим главные причины, от которых зависит его величина. Температура электролита находится в пределах 950-960°С. Считается, что рост температуры на 10°С снижает выход по току примерно на 2%, так как увеличивается растворимость алюминия. При сильном понижении температуры выход по току также снижается (из-за механических потерь алюминия), так как вязкость электролита увеличивается и в нём «запутывается» металл. Из-за повышения плотности электролита, при снижении температуры, металл может всплыть на поверхность и окислиться кислородом воздуха. Температура электролита определяется, прежде всего, его составом, то есть зависит от КО и количества добавок. Межполюсное расстояние существенно влияет на выход по току. Чем ближе анод к поверхности расплавленного металла, то есть чем меньше МПР, тем легче перенос растворённого алюминия к аноду, тем больше его окисление и потери. С увеличением МПР затрудняется попадание металла в зону анодных газов, снижаются его потери, повышается выход по току. Вместе с тем, при увеличении МПР, возрастает сопротивление слоя электролита, повышается напряжение на электролизёре, что ведёт к увеличению расхода электроэнергии. Поэтому МПР выбирают таким, чтобы оно обеспечивало минимальную стоимость выпускаемого алюминия. Экономически целесообразным считается МПР 5-5,5см. Снижение уровня электролита приводит к снижению растворимости глинозёма и появлению осадка и коржей, а, следовательно, неравномерному токораспределению в электролизёре, усилению горизонтальных токов, повышенному волнению металла и, как следствие, к снижению выхода по току. Основные пути достижения высокого выхода по току, сокращающие обратную реакцию – это улучшение стабильности электролизёров (должны быть низкие шумы), высокое содержание AlF3 (должны быть малые отклонения, низкая температура электролита и минимальный перегрев, уменьшение влияния магнитных полей, низкое содержание примесей (фосфор). Сейчас средний выход по току на САЗе выход по току составляет свыше 93%. Футеровочные материалы. Используемые в промышленности катодные блоки имеют паз, в который с противоположных сторон вставляются катодные стержни (блюмсы). Собранную подовую секцию после предварительного нагрева до заданных параметров устанавливают на участок заливки чугуном. Закрепление катодных стержней в пазу блока выполняют путём заливки расплавленного синтетического чугуна в пространство между стержнем и стенками паза. Охлаждение залитых подовых секций до температуры окружающей среды производится естественным путём. После остывания, при помощи перфоратора и отбойного молотка, выполняется набойка потая. Выступающую часть блюмсов, исключая контактную поверхность, покрывают коллоидно-графитовым препаратом. Бортовая угольная футеровка. Свойства бортовых блоков должны отличаться, так как они не предназначены для прохождения через них тока. Бортовые блоки должны обладать низкой электропроводностью и высокой теплопроводностью (с целью создания надёжных бортовых настылей). Бортовая футеровка электролизёров ОА и системой АПГ может быть более тонкой, поскольку она менее подвержена ударам при обработке. Бортовая футеровка из-за окисления воздухом и анодными газами, а также воздействия электролита и механических повреждений при обработке, служит значительно меньше, чем подовые блоки. В последнее время для футеровки бортов находят применение новые материалы. Например, на РА-300 в качестве бортовой футеровки используется карбидкремниевая плита толщиной 70мм. Подовая масса служит для набойки межблочных и периферийных швов, для ремонта бортовой футеровки, а также для накатки подушки под подовые блоки. Её изготавливают из антрацита, графита или прокалённого кокса, а в качестве связующего используют каменноугольную смолу, пек, полимеры. Важнейшими свойствами подовой массы, влияющими на срок службы катода, являются уплотняемость при набойке, степень усадки или расширения после обжига, качество наполнителя и связующего. Набойка межблочных и периферийных швов на РА-300 набоечной машиной BROCHOT. Применяется подовая масса BST 18/1 (Польша). Набойка проводится в шесть слоёв. Степень уплотнения контролируется замером насыпного и набитого слоёв. Огнеупорные и теплоизоляционные материалы используются для снижения потерь тепла и защиты катодного кожуха от высокой температуры. По назначению эти материалы делятся на: барьерные материалы (для подложек под катодные блоки) огнеупорные материалы, устанавливаемые под катодными блоками и воспринимающие на себя воздействие проникающего электролита теплоизоляционные материалы. Огнеупорные материалы должны обеспечивать медленное проникновение электролита, сохранять форму и объём, а также исключать попадание электролита в зону теплоизоляции. Для этого широко используют шамотный кирпич, который дешевле других огнеупоров. Основной недостаток – при взаимодействии с фторидами они могут расширяться. Теплоизоляционные материалы должны обладать низкой теплопроводностью. В России широко используют диатомитовый кирпич марок Д-500 и Д-600. В качестве барьерных материалов применяют подушки из подовой массы, глинозёма и других материалов. В последнее время в качестве барьеров используют сухие барьерные смеси (СБС). СБС имеют следующие преимущества перед кирпичной кладкой: снижают продолжительность, стоимость и технологию монтажа качество соответствует обожжённым высокоплотным кирпичам барьерный слой не имеет швов, поэтому скорость проникновения фторсолей в цоколь ванны значительно замедляется, что позволяет увеличить срок службы и стабилизировать температурные поля дают возможность повторного использования материала сокращают длину подовой настыли. Засыпка СБС на огнеупорный слой. Уплотнение СБС площадочным вибратором. Пена. Пена – это не сгоревшие частицы сухого прокалённого кокса. Связующее сгорает полностью, а прокалённый кокс из-за разности химических свойств, скорости сгорания и более крупных фракций сгореть полностью не успевает. Пена также образуется при осыпании неукрытых анодов. Основная часть пены обычно всплывает на поверхность электролита и её необходимо своевременно снимать. Плотность: пены – 2.03-2.05г/см3 электролита – 2.08-2.1г/см3. При нормальных условиях, когда электролит имеет нормальную температуру и КО=2.5, пена не смачивается электролитом и выталкивается наверх, частично догорая в огоньках кислородом воздуха: 2С+О2=2СО Но существуют условия, при которых пена не отделяется, а поглощается – это высокие КО и температура процесса, высокого содержания примесей фосфора. Её частицы, попав в электролит, назад не возвращаются, содержание углерода в электролите возрастает с 0,1 до 1%, то есть в 10 раз, увеличивается его электросопротивление, растёт напряжение и температура расплава. Причины разрушений в подине. Натриевое расширение. Проникновение натрия в кристаллическую решётку углерода является основным фактором, определяющим боковое давление на стенки кожуха и главной причиной выхода подины из строя. Увеличение содержания NaF в электролите (повышение КО) плюс избирательная способность поглощать из расплава фтористый натрий (из-за лучшей смачиваемости NaF) приводят к усиленному разбуханию подины. Поэтому срок службы электролизёров на многих заводах России, работающих на КО = 2,6-2,8, намного меньше, чем на заводах, где работают на КО = 2,3-2,4. Натриевое расширение возрастает с повышением плотности тока. Поэтому неравномерность распределения тока по отдельным подовым блокам приводит к их неравномерному износу и преждевременному разрушению подины. Неравномерный обжиг и термоудар происходит при обжиге или пуске. Трещины могут образоваться из-за неравномерного токораспределения при обжиге на коксовой крупке (семечках). Такой обжиг с полным током серии является грубым, поэтому требует применение шунтов. Обжиг газовыми горелками также должен быть очень мягким. Расслоение набитой массы. Вязкость массы очень зависит от температуры. Охлаждение между слоями может привести к расслоению. По возможности необходимы предварительный нагрев блоков подины, быстрое проведение и контроль при набивке. Холодная масса не должна быть переутрамбована. а) поверхностное обогащение связующей мелочью («жирная» масса). б) дробление частиц поверхностного слоя («сухая» масса). Усадка подовой массы происходит при обжиге, потому что плотность кокса больше плотности связующего. Обычно имеет место усадка массы из-за испарения. Тепловое расширение при нагреве до 500˚С благотворно влияет на состояние швов, так как в это время заполняются пустоты в швах. Но по мере роста температуры при обжиге подины начинается усадка швов и появляются трещины, а также происходит отрыв швов от тела блока. При длине шва 27 м усадка может достигать 100мм, а при ширине шва 160мм общая площадь образовавшихся трещин составит 160мм2, что представляет серьёзную опасность для ванны. Однако тепловое расширение самих подовых блоков ослабляет негативное влияние усадки швов. 1- поперечные трещины 2- продольные трещины Для уменьшения негативного влияния усадки необходимо сокращать длину и ширину швов. Разрушения, вызванные блюмсами. Происходят из-за того, что коэффициент теплового расширения блюмса намного больше, чем у углерода катода. Типичные трещины, которые могут появиться при заливке блюмсов чугуном. А – трещина стенки, Б – угловая трещина Для снижения образования трещин в стенках проводят соответствующий предварительный нагрев блока/блюмса с чугунной заливкой (до 470-520˚С) или учёт геометрических параметров при набивке массы/склеивании. Блюмс должен иметь возможность скольжения по пазу. Если используется подовая масса или клей, то должна быть ровная поверхность блюмса, если блюмс заливается чугуном, то должна быть ровная поверхность паза. Должен быть достаточно большой радиус выемки в пазе. Взаимодействие блок-кожух. Примеры трещин торцевого блока, образованные в результате ограниченного поперечного перемещения, то есть сжатия только с торцов. фланцевый лист трещина изгиба подовая масса блок подины Деформация подины из-за проникновения расплава под блоки. Линза – смесь электролита, алюминия, карбида алюминия Al4C3, фторидов и огнеупорной футеровки. Разрушения бортовой футеровки. Основные причины: окисление воздухом Ситуация ухудшается, когда подсос воздуха происходит через отверстия в катодном кожухе, в которые проходит блюмс. Тогда процесс окисления значительно ускоряется. Эти нарушения часто встречаются на практике и, если не следить за состоянием настыли и гарниссажа в районе границы металл-электролит, то бортовая футеровка выйдет из строя за 1,5 – 2 года. Ионы натрия, проникая в угольную футеровку, приводят к разбуханию, разрыхлению и расслоению бортовой угольной футеровки. Из-за температурного и натриевого расширения блоки работают на сжатие, при этом возможно образование трещин в блоках, их шелушение и скалывание или вспучивание бортовой футеровки, отмечается деформация борта. Деформация старых и слабых кожухов может привести к образованию пустот между угольной бортовой стенкой и кожухом – это ненамеренное «переутепление». Разрушения катодного кожуха: повреждения из-за прорыва расплава через борт или подину повреждения сварочных швов изгибание фланцевого листа, приводящее к отделению бортовой футеровки от кожуха поперечная деформация из-за натриевого и теплового расширений подины. Тепловой баланс электролизёра. При определённых рабочем напряжении, температуре электролита, толщине настылей и ФРП, в электролизёре устанавливается тепловой баланс, то есть приход тепла равен его расходу. Уравнение теплового баланса может быть выражено в виде: Qэл + Qан = Qразл + Qмет + Qгаз + Qокр где Qэл – приход тепла от прохождения электрического тока Qан – приход тепла от сгорания углерода анода Qразл – расход тепла на разложение глинозёма и другие электрохимические реакции Qмет – тепло, удаляемое с выливаемым металлом Qгаз – тепло, удаляемое с отходящими газами Qокр – потери тепла в окружающее пространство Тепловой баланс электролизёра: Наименование статей Приход: 1. От подведённой электроэнергии 2. Использованное тепло анодных газов Итого Расход: 1. Разложение глинозёма и другие электрохимические реакции 2. Нагрев и расплавление исходных материалов и сырья 3. Тепловые потери в окружающую среду, в том числе: 98,2 1,8 100% 43,9 5,9 а) анодным узлом б) катодным узлом 18,3 30,8 Итого 98,9% Невязка баланса 1,1 Основной приход тепла происходит за счёт подводимой электроэнергии. Сила тока на серии обычно изменяется незначительно. Выделение тепла в токопроводящих элементах электролизёра также колеблется в небольших пределах. Поэтому большая часть тепла выделяется в слое электролита и зависит от его удельного сопротивления и МПР. Регулированием МПР и установлением соответствующего рабочего напряжения можно легко увеличить или уменьшить расход электроэнергии и приход тепла в электролизёре. Часть тепла также выделяется при сгорании анодов, часть при возникновении анодных эффектов. Почти половина тепла теряется электролизёром бесполезно в окружающее пространство через боковую поверхность кожуха, днище, блюмсы, аноды, открытую поверхность электролита и с отходящими газами. Эти потери можно снизить, но до определённых пределов. Если снизить расход тепла, то для поддержания теплового баланса надо снижать и приход тепла, то есть снижать рабочее напряжение, уменьшая МПР. А это приведёт к серьёзным нарушениям технологического хода электролизёра. Своего рода терморегулятором электролизёра служит настыль. При повышении прихода тепла, растёт температура процесса – толщина настыли уменьшается – расход тепла увеличивается и наступает тепловое равновесие. И наоборот, при уменьшении прихода или увеличении расхода тепла, температура электролита падает, гарниссаж становится толще – теплопотери снижаются – устанавливается новый тепловой баланс. Изменение толщины бортовой настыли приводит к значительному изменению состава электролита. При распускании настыли КО растёт, при увеличении толщины – КО уменьшается. Электрический баланс электролизёра. Ванна представляет собой цепь последовательно соединённых проводников по схеме: анодная ошиновка → анод → электролит → расплавленный алюминий → подина → катодная ошиновка. Каждый из этих проводников имеет своё сопротивление, которое приводит к падению напряжения при прохождении по ним тока. В сумме эти падения составляют рабочее напряжение электролизёра UР = E + ΔUЭЛ + ΔUА + ΔUК + ΔUОШ где E – напряжение поляризации (обратная ЭДС) ΔUЭЛ - падение напряжения в электролите ΔUА – падение напряжения в аноде ΔUК – падение напряжения в катоде ΔUОШ – падение напряжения в ошиновке электролизёра. Обратная ЭДС представляет собой сумму напряжения разложения глинозёма, анодного и катодного перенапряжений. Анодное перенапряжение – это потери напряжения на анодные реакции и выделение анодных газов. При промышленных плотностях тока на аноде (0.65-1,0 А/см2) анодное перенапряжение составляет 0,3-0,4В, что в общем балансе напряжения является заметной величиной. Катодное перенапряжение – это потери напряжения на катодные реакции и диффузию металла. При плотности тока 0,65-1 А/см2 оно составляет около 0,1В. Напряжение анодных эффектов не входит в рабочее напряжение, так как кратковременные повышения напряжения проще учитывать по серии в целом. Также различают греющее напряжение, которое необходимо знать при расчёте теплового баланса электролизёра. Оно суммирует падения напряжения необходимые для выделения тепла, то есть для нагрева и расплавления поступающих материалов и сырья, компенсации теплопотерь электролизёра и поддержания оптимальной температуры процесса. Тепло, выделяемое ошиновкой и анододержателями не учитывается, так как на тепловой режим электролизёра заметного влияния не имеет: UГ = Е + ΔUЭЛ + ΔUА + ΔUК + ΔUАЭ где ΔUАЭ – повышение напряжения за счёт анодных эффектов Расчёт энергетических показателей серии и отдельных бригад ведут по среднему напряжению, которое определяет средний расход электроэнергии при производстве алюминия. UСР = E + ΔUЭЛ + ΔUА + ΔUК + ΔUОШ + ΔUАЭ + ΔUС где ΔUС – падение напряжения в общесерийной ошиновке. Электрические балансы электролизёров, В Составляющие напряжения на Обозна ванне чение Обратная ЭДС Потери напряжения: в аноде E Тип электролизёра Б В Т Т А 1 1 ,6 ,5 ,65 ΔUА 0 ,47 в электролите ΔUЭЛ 1 ,5 в катоде ΔUАЭ ΔUАЭ в ошиновке электролизёра 4 4 ,400 4 ,030 4 ,525 4 UСР 0 ,05 ,220 ,370 Среднее напряжение 0 4 UР 0 ,310 ,05 ,000 Рабочее напряжение 0 0 UГ 0 ,03 ,325 ,05 Греющее напряжение 0 0 ΔUС 0 ,45 ,07 ,35 в ошиновке серии 0 0 ΔUОШ 1 ,6 ,4 ,03 0 1 0 4 ,360 4 ,595 1 ,3 ,6 ,4 от анодных эффектов 0 ,6 О 4 ,390 В контакте стальной ниппель-блок чем больше площадь сечения ниппеля, тем больше его площадь контакта с анодным блоком, тем меньше падение напряжения. Площадь сечения ниппеля ограничивается, так как в конце цикла из-за большего термического расширения стали анодные огарки могут раскалываться. При меньшей глубине ниппельного гнезда расход электроэнергии возрастает, но уменьшается расход анодов. Оптимальная глубина ниппельного гнезда 80-100мм. Падение напряжения в контакте ниппель-блок зависит от температуры анода и ниппеля. В первые сутки оно составляет 130-160мВ, а через несколько суток падает до 35- 50мВ. Засыпка анода глинозёмом благоприятствует снижению потерь напряжения в контакте ниппель-блок. Чем ниже высота анода и чем выше его температура, тем меньше его электросопротивление, то есть меньше расход электроэнергии. Поэтому выгоднее работать на невысоких анодах, но тогда снижается цикл, увеличивается расход анодов, возрастают трудозатраты на замену анодов. Оптимальная высота анода 600мм. Падение напряжения в подине определяется конструкцией электролизёра и ФРП, но в большей степени продолжительностью работы. В первый год оно составляет около 200мВ, а через 3-4 года достигает 300-350мВ. Это происходит из-за образования трещин в катодных блоках и пропитке их фтористыми солями. Также необходимо поддерживать подину чистой, свободной от осадков и коржей, что снижает её электросопротивление и тем самым снижает потери напряжения в подине. Падение напряжения в электролите, в основном, определяется МПР, либо изменением состава электролита или науглероживании. Науглероживание электролита резко повышает его удельное электросопротивление, что приводит к потерям напряжения. При установившемся технологическом режиме, рабочее напряжение связывают только с МПР. Завышенное падение напряжения в электролите, а также в неплотных контактах (шина-штанга, ниппель-блок и др.) приводит либо к уменьшению МПР и, следовательно, снижению выхода по току, либо к увеличению расхода электроэнергии. Поэтому необходимо постоянно корректировать состав электролита и следить за состоянием контактов в ошиновке, так как 1мВ падения напряжения – это 5 кВт·ч на 1 тонну алюминия. Дополнительные потери напряжения возникают и при анодных эффектах, поэтому необходимо снижать их частоту и продолжительность. Система АСУТП электролиза Предназначена для повышения эффективности процесса, снижения вредных экологических воздействий, мониторинга технологического режима и работы оборудования, стабилизации и оптимизации технологического режима, снижения количества и тяжести нарушений, предотвращения аварийных ситуаций и облегчения труда производственного персонала. АСУТП обеспечивает управление теплотехническим, электрохимическим и МГДрежимами процесса на каждом электролизёре, включая управление составом электролита, автоматическое сопровождение операций по обслуживанию электролизёров, управление механизмами АПГ и ЦРГ. АСУТП формирует и предоставляет необходимую информацию технологическому персоналу на каждом уровне управления (в графическом, текстовом и табличном виде), обеспечивает её архивирование и длительное хранение, а также возможность воздействия персонала на процесс. В АСУТП используется современная и надёжная техника и методы управления, проверенные на алюминиевых заводах РФ и за рубежом, включая применение математических моделей для оценки непосредственно не измеряемых параметров и управления ими. В ЭП управление процессом осуществляется с помощью АСУТП «Тролль» (1-я серия), «Стэлла» (ОПКЭ, 4-я серия), ЭЛЕКТРОЛИЗ 2 (2-я и 3-я серии), ТЭКМО (3-й корпус электролизёры 303-312), «СААТ-2» (5-я серия). Основные функции АСУТП: 1. Поддержание заданного напряжения 2. Поддержание концентрации глинозёма в электролите 3. Управление подачей фтористого алюминия 4. Обнаружение и устранение МГД-нестабильности 5. Автоматическое сопровождение выливки 6. Автоматическое сопровождение замены анодов 7. Автоматическое сопровождение перетяжки анодной рамы 8. Прогнозирование анодных эффектов 9. Сигнализация происшествий 10. Сбор обработка и архивирование данных. Система АПГ. Для обеспечения непрерывности процесса в электролит необходимо непрерывно загружать глинозём. На современных электролизерах этот процесс осуществляется в автоматическом, строго дозированном режиме – системой АПГ (автоматическая подача глинозёма). Транспортировка глинозёма к бункерам АПГ электролизёров осуществляется при помощи системы ЦРГ (централизованная раздача глинозёма), где она предусмотрена. В корпусах, где не установлена система ЦРГ, загрузка бункеров АПГ производится технологическими кранами и напольной техникой. Применение систем АПГ точечного типа: исключает его разгерметизацию, что способствует снижению выбросов загрязняющих веществ в атмосферу; стабилизирует тепловой режим; обеспечивает концентрацию глинозема в электролите каждого электролизера в пределах 2 – 3,5%; обеспечивает заданную частоту анодных эффектов; минимизирует количество нерастворенного глинозема (осадка) на электролизерах; увеличивает производительность электролизёров; значительно снижает трудозатраты по их обслуживанию; повышает выход по току. Магнитное поле электролизёра. МГД-нестабильность. При производстве алюминия используются огромные токи, приводящие к возникновению мощных электромагнитных сил в электролизёре и вокруг него. В жидком алюминии под воздействием электромагнитных сил возникает волнение поверхности металла, деформируется МПР, возникает циркуляция расплава, что приводит к снижению выхода по току. Ток серии в электролизёре протекает в разных направлениях: вертикально – вверх и вниз (аноды, стояки), горизонтально – вдоль и поперёк (анодные и катодные шины, блюмсы), поэтому поле имеет сложную картину, различную в каждой точке ванны. Направление тока, а значит и направление поля в металле, зависит от ФРП, наличия осадков на подине, уровня металла и других факторов. На нормально работающих ваннах с оптимальной ФРП горизонтальные токи незначительны. При нарушении горизонта, при горячем ходе ванны, при отсутствии бортовых настылей и закоржованности подины, усиливается МГД-нестабильность, что приводит к перекосу поверхности расплавленного металла, циркуляции металла и электролита. В некоторых случаях высота волн может достигать 45мм, при частоте до 40 раз в минуту. То есть высота волны сравнима с величиной МПР, что может приводить к коротким замыканиям анода с жидким металлом. МГД-нестабильность во многом зависит и от конфигурации анодной ошиновки Также на МГД-нестабильность влияет конфигурация катодной ошиновки. Большое влияние на конфигурацию магнитного поля оказывают стальные элементы электролизёра (катодный кожух, балка-коллектор, рифлёнки ит.п.). Их сопротивление магнитному потоку в тысячи раз меньше. Поэтому где-то они уменьшают магнитное поле, отводя через себя часть магнитного потока, а где-то усиливают, концентрируя поток в определённой точке. Негативное влияние электромагнитных сил можно снизить рядом технологических приёмов (выставленный горизонт анодов, оптимизация ФРП, увеличение уровня металла и пр.), а также применением ошиновки оптимальной конфигурации. Обжиг, пуск и послепусковой период. Отключение электролизёра в ремонт. Это процесс вывода из рабочего состояния электролизёра, нуждающегося в замене, при этом нагрузка на остальных электролизёрах не снижается. Причинами отключения могут послужить: разрушение углеродной футеровки катода и проникновение расплава под углеродные блоки, растворение блюмсов и огнеупоров, что приводит к ухудшению работы электролизёра и, прежде всего к ухудшению сортности алюминия из-за роста содержания в нём железа и кремния; сильная деформация катодного кожуха, приводящая к разрушению футеровки ванны, креплений кожуха, в результате чего создаётся резкий перекос ванны и нарушается нормальный ход процесса; аварийная ситуация (прорыв металла и электролита, длительный перерыв в электропитании и др.) Плановое отключение проводят при небольшом напряжении и аноде, замкнутом на металл. В случаях, когда напряжение не удаётся снизить до 1,5-1,8В, отключение производят при сниженной на 50% нагрузке на серии. Аварийное отключение проводится при полностью снятой нагрузке. Непосредственно перед отключением сливается электролит, одновременно опускается анодный массив и «садится» на металл. Затем электролизёр отключают. Выкручивается анодный массив до крайнего верхнего положения (аноды не должны касаться металла) и выливается максимально возможное количество металла. Снимаются и разбраковываются по высоте огарки. Если произведено отключение электролизёра с низким сроком службы (менее 2-х лет), то в таких случаях проводится расследование причин и определяются мероприятия для исключения этих причин в дальнейшем. Обжиг на коксовой крупке. Цель обжига – используя тепло, выделяющееся при прохождении тока через слой коксовой крупки, подготовить подину катодного устройства к пуску электролизёра. В процессе обжига происходит коксование подовой массы в швах. Определяющими факторами технологии принято считать: 1.Достижение заданной температуры подины, чтобы избежать теплового удара при заливке электролита 2.Скорость повышения температуры подины, чтобы получить качественное спекание межблочных швов 3.Равномерность распределения температуры по площади подины. Качество обжига «на семечках» значительно хуже и требует больших трудозатрат. Поэтому используется всё реже. Газопламенный обжиг. Цель обжига с использованием установки «HOTWORK» - равномерный предварительный нагрев катода и анода с целью избежания теплового удара и коксования подовой массы в швах. После обкатки МПА, анодная рама устанавливается на 50-60мм выше крайнего нижнего положения и продувается подина. Затем на деревянные бруски толщиной 30мм устанавливаются аноды, протягиваются замки и анодный массив поднимается на 28-30см от поверхности подины. Бруски убираются и устанавливаются горелки по диагонали – две для С-175 и С-190, четыре для С-255 и РА-300. Чтобы не было прямого попадания пламени на катодные блоки, горелки должны быть расположены параллельно к поверхности катода. Под каждой горелкой должен быть уложен муллитокремнезёмистый картон толщиной 3мм, площадью не менее 1м2, на котором уложены стальные листы толщиной 2мм и площадью не менее 1м 2. Периферия шахты и пространство между анодами должно быть укрыто и уплотнено алюминированным теплоизоляционным полотном марки ТКВ-2А. Периферия засыпается доверху вторичным криолитом, в местах установки горелок периферия не засыпается. Проделываются отверстия в укрытии 150Х150мм для удаления горелочных газов. Затем по схеме устанавливаются термопары – установка через отверстия для удаления газов не допускается. Сверху на укрытие анодов засыпается вторичный криолит слоем 24см и зажигаются горелки. В процессе обжига ведётся контроль за температурой, разбег между показаниями термопар не должен превышать 100˚С, данные заносятся в бланк замеров. Обжиг длится 72 часа и считается законченным при достижении температуры 820-850˚С. Автоматическое отключение установки обжига возможно по следующим причинам: нажатие кнопки аварийного отключения, возгорание в линии топлива после топливных насосов, низкое или высокое давление воздуха или топлива в системе, погасание горелки. Такое отключение может привести к увеличению времени обжига, неравномерности нагрева подины, ухудшению качества обжига. Поэтому в таких ситуациях надо оперативно выяснить и устранить причину отключения. Пуск и послепусковой период. Процесс пуска состоит из подготовки электролита в ваннах-матках, заливки электролита после окончания обжига в пусковой электролизёр, проплавления пускового сырья, очистки электролита от пены, снижения напряжения на электролизёре. Основные задачи во время пуска: привести электролизёр в нормальное технологическое состояние; сделать переход к нормальной технологии таким образом, чтобы была достигнута высокая производительность в долгосрочном плане и был обеспечен длительный срок службы электролизёра; исключить избыточные температуры или частичное застывание, которые могли бы разрушить катод; заполнить каждую трещину в угольной подине высокотемпературным электролитом. Периферийные швы являются критической зоной, через которую электролит и металл могут поступать внутрь катода, поэтому очень важно ранее формирование настылей над этими швами, которое служит эффективной герметизацией всех трещин. Для пуска необходимо наплавить в ваннах-матках электролит. Требования к ваннам-маткам: срок службы не менее года; отсутствие разрушений подины и протёков расплава в цоколь; отсутствие разрушений бортовой футеровки; сортность не ниже А7. Конечные требования к электролиту с ванн-маток: температура электролита не ниже 970ºС; КО не ниже 2,4; уровень электролита не менее 25см. В первую очередь в пусковой электролизёр должен заливаться электролит с максимальной температурой и КО. После остановки и разборки системы убирают укрытие, закрывающее периферию, сырьё с него засыпается в шахту, анодный массив опускается в шахту на расстояние 5-8 см от подины. В месте заливки электролита очищают периферию от сырья, один анод поднимают на высоту 30-40см от подины. Непосредственно перед заливкой электролизёр переводят из режима «капитальный ремонт» в «пусковой». Первый ковш должен быть залит не позднее, чем через 10 минут после демонтажа установки, остальные с интервалом не более 10 минут. Подошва анодов должна быть погружена по всему периметру в электролит, что свидетельствует о надёжном контакте анод-электролит. Не допускается заливка электролита вместе с металлом. Это может вызвать нестабильное напряжение на ванне, переменчивое распределение тока по анодам и катоду, риск образования трещин и сколов на анодах После заливки снижают нагрузку на серии до «0» и извлекают шунты, подключая электролизёр в цепь. Эта операция не должна превышать более 5 минут. Подъём тока проводят ступенями: для С-175 и С-190 1ступень – 100кА и через 3-4 минуты 2 ступень – базовый ток для С-255 1ступень 175-190кА, спустя 3-4 минуты 2 ступень 220кА, ещё через 3-4 минуты 3 ступень – базовый ток. Различают два вида пуска – с анодным эффектом и без него. При пуске с анодным эффектом после поднятия полной силы тока на серии, шахту наполняют электролитом (в дальнейшем повышение уровня производится за счёт переплавки вторичного смешанного криолита или оборотного электролита) до уровня ниже верхнего края на 40±5мм. КО должно быть 2,5-2,7. После этого поднимают анодный массив до возникновения вспышки с напряжением 20-30В, которое поддерживают до окончания плавления пускового сырья и прогрева электролита до 980-990˚С. Затем вспышку гасят, устанавливают напряжение 12-13В, снимают пену, боковые поверхности анодов оплёскивают электролитом и утепляют поверхность электролита вторичным смешанным криолитом. Анодный массив должен быть присыпан слоем глинозёма 8-10мм. Через 6 часов после начала пуска подключается АСУТП на график автоматического снижения напряжения. При заливке металла и выливке электролита электролизёр переводится в ручное управление. До возникновения первого анодного эффекта электролизёр обрабатывается без загрузки глинозёма. В случае его возникновения на продольную сторону загружается 300400кг глинозёма и вспышка гасится. На третьи сутки торцы укрываются глинозёмом. На 5 сутки слой глинозёма на анодном массиве должен составлять 7-8см. Ежесменно для обеспечения устойчивой работы анода продираются подошвы и снимается пена. При расслоении подовых блоков всплывающие куски немедленно убирать из электролита. Замена анодов по графику начинается через сутки после пуска. Для С-175 через 55 часов после пуска и достижении напряжения 5,0В (для С-190 через 64ч и 4,5В; для С-255 54ч и 5,0В) электролизёр переводится из «пускового» режима в рабочий «нормальный» и подключается к АПГ. Дальнейшее снижение напряжения производится изменением уставки в соответствии с графиком. На пятые сутки электролизёр накрывают новыми шторными укрытиями и подключают к системе газоочистки. Послепусковой период начинается с момента сдачи пускового электролизёра технологическому персоналу корпуса (через 5 суток после пуска) и может продолжаться до трёх месяцев. За это время все параметры электролизёра приводятся к нормальным технологическим значениям. 1. Напряжение. После пуска уменьшается до 4,5В и затем корректируется введением соответствующих уставок. 2. Температура электролита. Чтобы достичь максимального срока службы, очень важно исключить избыточные температуры . Независимо от того, как бы качественно не был сделан катод, длительные или повторяющиеся высокие температуры электролизёра могут его разрушить за очень непродолжительное время. 3. Состав электролита. Значительное количество натрия внедряется в угольную подину во время пуска и в течение первых недель работы электролизёра. Чтобы компенсировать потери натрия, в электролизёр добавляется сода (Na2CO3). 4. Уровень металла и электролита. На начальной стадии уровень металла поддерживается несколько меньше и затем выводится до нормального за счёт уменьшения выливки металла, так как в этот период электролизёр работает с более низким выходом по току из-за высокой температуры электролита и высокого КО. Уровень электролита, большой в начальной стадии, затем уменьшается за счёт внедрения в подину и образования настыли, а также засчёт испарения из-за более высокой температуры. 5. Стабильная настыль. Обеспечивает самую лучшую защиту для бортовых блоков против коррозии со стороны электролита и металла. Образуется в начальный период работы. После пуска в течение года не допускается использование электролизёра в качестве ванны-матки, переплавка низкосортного металла и некондиционного сырья .