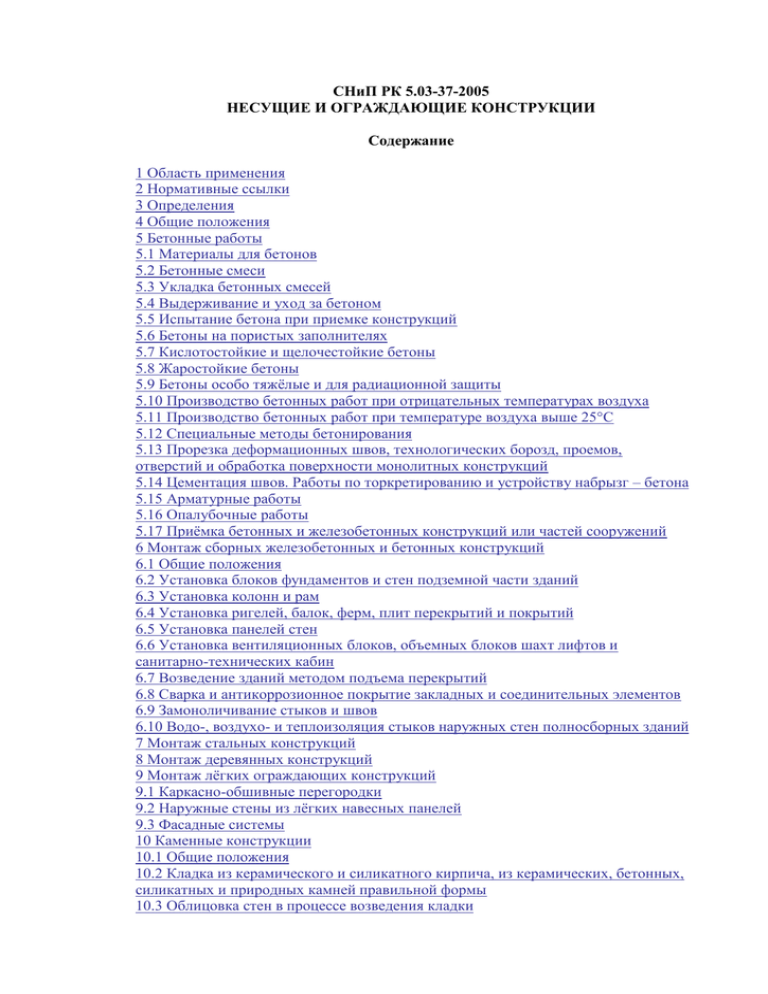

НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ

реклама