st1 (0.6 Мб) - ЗАО Научно-производственная фирма "УРАН

реклама

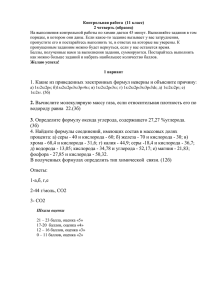

УДК 620.9.004 ЭНЕРГОЭКОЛОГИЧЕСКИЕ ПРИНЦИПЫ УПРАВЛЕНИЯ ПРОЦЕССОМ СЖИГАНИЯ ТОПЛИВА д.т.н. профессор А.Л. Шкаровский (Технический университет г. Кошалин, Польша) к.т.н. доцент О.Н. Новиков, к.т.н. Окатьев А.Н. (Научно-производственная фирма “Уран-СПб”, Россия) В подавляющем большинстве случаев промышленного сжигания топлива основным принципом повышения эффективности является максимально возможное использование его теплоты сгорания Qрн . Основными составляющими потерь традиционно являются располагаемая теплота отходящих газов q2 и так называемый химнедожог q3. Оба этих показателя тесно связаны с коэффициентом избытка воздуха α в факеле горящего топлива. Микропроцессорная техника, доступная для широкого применения в практике промышленного сжигания топлива, активизировала полемику о принципах коррекции избытка воздуха, подаваемого на горение. Именно такая коррекция лежит в основе управления экономичным и экологичным сжиганием топлива. В отмеченной полемике состязаются в основном следующие методы управления: • только по концентрации остаточного кислорода в продуктах сгорания; • только по концентрации продуктов химнедожога (СО, Н2, СН4 или их сумме); • с использованием комбинированной информации о концентрации О2 и продуктов неполного горения. Сравнительный анализ этих методов и является предметом статьи. Для выбора метода управления необходимо, прежде всего, изучить используемые способы взаимного регулирования расходов воздуха и топлива, подаваемых в горелочные устройства. Наиболее распространенным для отечественного уровня автоматизации котельной техники является параллельное управление. Параллельная система воспринимает информацию о давлениях регулируемых потоков и настраивается на оптимальное (на момент наладки) соотношение “топливо-воздух” (на номинальной нагрузке), но с обязательным допуском в сторону большего избытка. Это условие является непременным, поскольку система не имеет возможности обнаруживать и компенсировать возмущающие воздействия. К таким воздействиям относятся колебания теплоты сгорания топлива, нагрузки агрегата, температуры и влажности топлива и воздуха, техническое состояние горелок и всего агрегата, состояние тягодутьевого оборудования и износ направляющих аппаратов и исполнительных механизмов. Система регулирования с перекрестным ограничением получает информацию о расходах топлива и воздуха, что позволяет значительно более точно выдерживать соотношение “топливо-воздух”, несколько сглаживая влияние возмущающих воздействий. Введение компенсирующих контуров непосредственно в схему регулирования непрактично. Повсеместно используется прямое измерение коэффициента избытка воздуха и последующая его корректировка во всем диапазоне изменения нагрузки. В этом и заключается сам несложный принцип корректирующего воздействия на регулирование соотношения “топливо-воздух” в системе автоматического управления горением. Компонентами продуктов сгорания, информация о содержании которых может использоваться для измерения коэффициента избытка воздуха и его корректировки могут быть диоксид углерода СО2, кислород О2 и продукты химнедожога (в первую очередь - оксид углерода СО). Исторически технология измерения СО2 возникла первой (благодаря относительной простоте создания анализатора, работающего в реальном масштабе времени) и применялась в котельной технике уже в начале 40-х годов ХХ века. Для данного вида топлива с постоянным соотношением С/Н в его составе коэффициент избытка воздуха жестко связан математически с концентрацией СО2 в продуктах сгорания. Однако различное соотношение С/Н характерно не только для разных видов топлив. Колебания этого соотношения является обычным для одного и того же топлива в зависимости от его происхождения. Этот факт уже значительно усложняет получение точной информации об α. Кроме того концентрация СО2 может объективно свидетельствовать о значении α только при отсутствии химнедожога. Стехиометрически каждый процент СО снижает на один процент концентрацию СО2 в продуктах сгорания при том же самом значении α. Таким образом именно при низких избытках воздуха, в зоне риска по появлению химнедожога, регулирование по СО2 оказывается неприемлемым. В 40-50-х годах начали разрабатываться газоанализаторы, измеряющие концентрацию кислорода в отходящих газах. При этом наличие СО в дымовых газах также искажает результат измерения концентрации кислорода в сторону ее завышения. Однако использующиеся все более широко циркониевые датчики (на основе ZrO2) [1] корректируют эту ошибку, свидетельствуя об суммарном избыточном, а не о фактическом содержании кислорода. Зависимость значения α от соотношения С/Н в топливе для кислорода также имеет место. Однако эта зависимость гораздо слабее, чем для СО2, и в диапазоне концентрации кислорода 0÷3 % (то есть в диапазоне α 1,0÷1,15, соответствующем максимальной эффективности сжигания топлива), различием вида топлива можно пренебречь. Все это делает технологию определения α на основе измерения концентрации О2 весьма привлекательной и обуславливает ее широкое применение. Однако метод характеризуется одним существенным недостатком. По прошествии некоторого времени после наладки выявленное оптимальное соотноше- ние “топливо-воздух” постепенно перестает однозначно определяться концентрацией кислорода. Естественный износ элементов горелки и амбразуры меняет турбулентность потоков и условия смесеобразования в пламени. Доокисление СО на поверхности циркониевого датчика позволяет получить достоверную информацию о фактическом избытке кислорода в продуктах сгорания, однако не дает возможности выявить наличие химнедожога. Хотя стехиометрически связь между СО и кислородом вдвое мягче, чем между СО и СО2, кислородная технология в зоне предельно жестких по недожогу режимов горения становится недостаточно объективной. Первые анализаторы содержания СО были по существу сигнализаторами аварийного химнедожога, поскольку имели порог чувствительности около 35000 ppm (3,5 % об.). Но в 70-х годах технологические разработки завершились созданием газоанализаторов, уверенно работающих в диапазоне концентрации СО 0÷2000 ppm. Однако концентрация СО объективно позволяет судить только о завершенности процесса горения, но никак не о коэффициенте избытка воздуха. При зафиксированном соотношении “топливо-воздух” и, следовательно, при α = const, концентрация СО в продуктах сгорания может отличаться на порядок в зависимости от турбулентности смешивающихся потоков и других возмущающих факторов. Как уже отмечено, любая информация о составе дымовых газов может быть трансформирована во входной сигнал системы коррекции избытка воздуха и, следовательно, служит элементом всей микропроцессорной системы управления качеством и экологичностью сжигания топлива. Однако возможность эффективного использования этой информации по трем рассмотренным выше измерениям требует следующего комментария, который сводится к трем тезисам: 1. Измерение концентрации диоксида углерода ни само по себе, ни в совокупности с другими измерениями не может служить эффективно задаче управления горением топлива, поскольку в именно в требуемом диапазоне регулирования α=1,05÷1,10 дает максимальные ошибки как в силу сильной зависимости от соотношения С/Н топлива, так и в связи с искажающим влиянием химнедожога на показание газоанализатора. 2. Концентрация избыточного кислорода, измеренная с помощью циркониевого датчика, сама по себе определяет избыток воздуха, подаваемого на горение, однако не содержит объективной информации о полноте сгорания. Тем не менее, высоконадежная и чувствительная система управления с О2-корректирующим контуром в сочетании с грамотно определенной оптимальной кривой “нагрузка-О2” позволяет экономить 2-4 % топлива в годовом исчислении. 3. Информация о концентрации оксида углерода, являясь показателем полноты сгорания, не обеспечивает какого-либо измерения коэффициента избытка воздуха. Такие системы могут найти ограниченное применение на крупных энергетических агрегатах при условии постоянст- ва характеристик топлива и мало переменных режимах работы агрегатов. 4. Наиболее объективный результат измерения коэффициента избытка воздуха в продуктах сгорания может быть получен на основе совместной обработки информации о концентрации кислорода и СО (продуктов химнедожога). Кроме того, такая информация является необходимой для оценки не только полноты, но и экологических характеристик сжигания топлива. На основе изложенного авторы формулируют основные энергоэкологические принципы управления сжиганием топлива следующим образом: • Первичная установка соотношения “топливо-воздух” может осуществляться штатной системой автоматики, действующей на принципах параллельного или перекрестного ограничительного регулирования. Этот этап является даже предпочтительным, поскольку позволяет грубо, но очень быстро реагировать на изменение нагрузки агрегата. • По результатам измерения концентрации кислорода микропроцессорный регулятор устанавливает режим работы агрегата в соответствии с заложенной в его программу кривой “нагрузка-О2”, что обеспечивает наиболее близкие к оптимальным показатели сжигания топлива (без учета возмущающих факторов и изменения технического состояния котла). • Измерение концентрации СО в продуктах сгорания позволяет микропроцессору осуществить дальнейшее приближение режима работы котла к оптимуму. Законом регулирования при этом является минимально возможный в данных условиях избыток воздуха на границе появления химнедожога. Диапазон концентраций СО, в котором осуществляется корректировка α, достаточно индивидуален для каждого агрегата. В качестве обобщенной рекомендации можно говорить о принятии микропроцессором решения “воздуха много” при концентрации СО 50 ppm, а решения “воздуха мало” - при концентрации 200 ppm. На основе изложенных принципов авторами была разработана автоматизированная система контроля и регулирования процесса горения «Факел2000»для типового парового котлоагрегата средней мощности.[2]. Блок-схема системы изображена на рис.1 и наглядно иллюстрирует принцип ее работы. Разработанная система автоматического регулирования процесса горения осуществляет снижение содержания кислорода в дымовых газах до тех пор, пока в них не появляется оксид углерода, что является сигналом начала образования в топке локальных зон с недостатком кислорода. Можно сказать, что описываемая система контроля и регулирования обеспечивает слежение за процессом горения как на уровне котлоагрегата в целом, так и на уровне его локальных зон. Одновременно с этим, появляющееся в процессе эксплуатации изменение оптимального содержания кислорода в дымовых газах является свидетельством развивающихся дефектов в системах и узлах котлоагрегата. Рис.1 В разработанной системе в качестве регуляторов топлива, воздуха, разрежения и уровня используются микропроцессорные регуляторы типа “Минитерм”. Эти регуляторы обеспечивают ПИД-регулирование с автоматической настройкой на оптимальную динамику процесса регулирования. Они имеют два цифро-символьных дисплея, шесть аналоговых входов, аналоговый и дискретные выходы, стандартный последовательный интерфейс RS-232. Выпускается широкая гамма стандартных модификаций этих регуляторов и имеется возможность заказа специальных модификаций для индивидуальных заказчиков. В качестве регистрирующего прибора был использован многоканальный микропроцессорный самописец типа «Технограф». По сравнению с приборами КС-2 и РП-160 приборы «Технограф», при значительно меньшей массе и энергопотреблении, позволяют подключать различные датчики, осуществлять как аналоговую, так и цифровую регистрацию на диаграммной ленте, а также отображать измеряемую величину на цифровом табло и передавать данные по каналу RS-232 в ЭВМ. Качество сжигания топлива контролируется по остаточному кислороду и оксиду углерода в дымовых газах. Для этого на выходе из топки устанавливаются быстродействующие стационарные автоматические газоанализаторы, в частности, изготавливаемые НПФ «Уран». По авторской технологии этой фирмы осуществляется коррекция соотношения «топливо-воздух» и экономное сжигание топлива. Приборы давления и расхода типа ДМ и ДТ с дифференциальнотрансформаторными преобразователями заменяются на приборы типа «Метран» с более чувствительными, надежными полупроводниковыми тензопреобразователями и токовым выходом. Микропроцессорные регуляторы и многоканальный самописец объединены в локальную распределенную систему регулирования, которая может работать автономно или управляться вручную с лицевых панелей приборов. Вместе с тем, указанные пять регуляторов “Минитерм” соединены с персональным компьютером по первому последовательному порту, а самописец “Технограф” — по второму порту. Автоматическую коррекцию соотношения “топливо-воздух” выполняет дополнительно установленный регулятор типа “Минитерм”, который получает сигналы от газоанализаторов остаточного кислорода и оксида углерода в дымовых газах. Датчики кислорода и оксида углерода устанавливаются непосредственно в газоход за котлом на пробозаборные зонды в представительные точки. Выход этого регулятора соотношения соединяется с третьим входом регулятора воздуха. Алгоритм работы оптимизации процесса горения следующий: Задающим параметром является расход пара (Qпара) который определяет расход или давление топлива, расход или давление воздуха, давление в топке, уставки (задаваемые расчетные значения) по концентрации кислорода и оксида углерода, соответствующие условиям при которых критерий оптимизации минимальный. Эти значения определяются во время испытаний котлоагрегата в эксплуатационных условиях работы. Далее проверяется режим работы котлоагрегата и если работа идет на холостом ходу (без нагрузки) то оптимизация не проводится. Если котлоагрегат работает с нагрузкой, тогда включается в работу система оптимизации по газовому анализу. Измеряется значение концентрации оксида углерода в дымовых газах и по нему корректируется уставка для кислорода. После этого измеряется концентрация кислорода в дымовых газах и определяется корректирующее воздействие для регулятора воздуха. Алгоритм предусматривает проверку исправности газоанализаторов и диагностику топливосжигающего оборудования. При возникновении какой-либо неисправности оптимизация процесса горения отключается и оператору выдается соответствующий сигнал. Алгоритм системы предусматривает возможность переключения с автоматического на ручное управление для ручной корректировки соотношения “топливо-воздух”. Эта процедура предусмотрена для проведения периодического технического обслуживания газоанализатора кислорода или газоанализатора оксида углерода, либо при необходимости проведения испытаний и наладки узлов котлоагрегата. При этом корректирующий сигнал с регулятора соотношения отключается от регулятора воздуха и система работает без оптимизации по газовому анализу. В результате повышения качества сжигания топлива снижаются выбросы вредных веществ. Экономический эффект применения систем регулирования данного типа обусловлен экономией не менее 5-6 процентов топлива. Литература 1. Новиков О.Н., Окатьев А.Н. Кочергин М.А. Датчики для систем управления процессом горения. / Датчики и системы, 2000г., №3, стр. 56-57. 2. Новиков О.Н., Артамонов Д.Г., Шкаровский А.Л., Кочергин М.А., Окатьев А.Н. Энергоэкологическая оптимизация сжигания топлива в котлах и печах регулированием соотношения топливо-воздух. / Промышленная энергетика, 2000г., №5, стр.57-60.