Активация пленок коронным разрядом

реклама

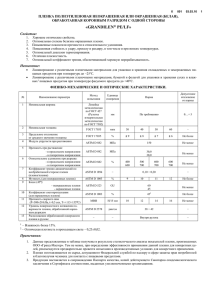

ТЕМА НОМЕРА/ЭКСТРУЗИЯ: НАСТОЯЩЕЕ И БУДУЩЕЕ Новейшие модели печатных машин, совершенные технологии нанесения печатного рисунка, разнообразные красочные композиции и высокобарьерные многослойные полимерные гибкие материалы — все это предназначено для привлечения внимания потребителя к товару в высококачественной упаковке. Однако процесс нанесения печати не так прост из-за физических характеристик полимерных пленок. Эксперт журнала «Пластикс» рассказывает, как улучшить способность данных полуфабрикатов к соединению с печатными красками Александр КУТОВОЙ, руководитель направления инжиниринга Института развития бизнеса Рисунок 1. Смачиваемость пленки 18 ПЛАСТИКС №11 (140) 2014 Активация пленок коронным разрядом Способность к смачиванию Получить качественную печать на полимерных пленках с помощью современных высокоскоростных машин можно, когда небольшие объемы жидких красок с печатных форм без помех переносятся и затем надежно удерживаются на гибких полимерных подложках в течение всего времени использования готовой упаковки. Однако очень полезное свойство полимерных пленок при контакте с упаковываемым продуктом — химическая инертность, а соответственно, и низкая поверхностная энергия — делает их маловосприимчивыми к типографским краскам и к другим типам покрытий. Для нанесения печати на полимерные пленки помимо химического соответствия красочной композиции и запечатываемого материала необходима хорошая смачиваемость пленки краской. Практически подтверждено: подложка будет смачиваться, если ее поверхностная энергия выше, чем поверхностная энергия наносимой жидкости. Для хорошей адгезии красок поверхностная энергия полимерных пленок должна быть приблизительно на 10 дин/см выше, чем поверхностное натяжение красок или наносимых покрытий. Необработанные полимерные пленки, как правило, смачиваются жидкостями с поверхностным натяжением меньше, чем 34 дин/см. Так как у большинства красок и клеев поверхностное натяжение больше, они будут собираться в капли на поверхности (рис. 1), а не смачивать пленку. Как правило, для хорошей адгезии красок на основе растворителей необходимо, чтобы пленка смачивалась жидкостью с поверхностным натяжением по крайней мере 38 дин/см, а для клеев и водорастворимых красок — не менее 42 дин/см. Улучшить восприимчивость печати, а также способность к соединению красок с полимерными пленками, увеличивая его поверхностную энергию, а соответственно, смачиваемость (растекание жидкости), можно с помощью обработки поверхности пленки коронным разрядом. Коронный разряд Устройство обработки коронным разрядом — неотъемлемый модуль каждой линии для производства выдувных пленок с улучшенными поверхностными свойствами для последующих стадий печати или склеивания с достаточной адгезией печатных красок, лаков, клеев. Коронный разряд — характерная форма самостоятельного газового разряда, возникающего при давлениях порядка атмосферного и выше в резко неоднородных полях, сопровождающегося видимым свечением — «короной». Необходимая интенсивность обработки коронным разрядом существенно отличается для материалов с разным химическим строением и с разными поверхностными свойствами прежде всего из-за различия в содержании в полимерной композиции добавок. Устройство для обработки коронным разрядом состоит из высокочастотного генератора, трансформатора высокого напряжения и электродов: одного с высоким потенциалом (обычно многосекционного металлического электрода), закрепляемого на небольшом расстоянии от второго — заwww.plastics.ru ПЛАСТИКС №11 (140) 2014 земленного контрэлектрода (обычно металлического валка с диэлектрическим покрытием), а также двигателя, управляющего вращением заземленного валка. Коронный разряд формируется в узком воздушном зазоре с высокой разностью потенциалов между электродами, через этот зазор протягивается обрабатываемая пленка. Высокое напряжение — только одно из условий для эффективного увеличения поверхностной энергии пленок. Обработка коронным разрядом осуществляется при высоких частотах, причем чем выше частота, тем ниже мощность для достижения заданной степени обработки. Для получения равномерного коронного разряда используется высокое напряжение с частотой 25-50 кГц. Интенсивность обработки коронным разрядом варьируется изменением мощности и скорости протяжки обрабатываемой пленки. Обработка пленок коронным разрядом приводит к значительному росту их поверхностной энергии, при этом изменяется только верхний слой макромолекул толщиной не более 0,00001 мкм, без влияния на объемные свойства полимера и на внешний вид материала. В полукристаллических материалах воздействию подвергаются в основном аморфные области. Когда пленка движется в воздушном промежутке между электродом высокого напряжения и изолированным валком в однородном поле коронного разряда, свободные электроны, которые всегда присутствуют в воздухе, ускоряются к заземленному электроду и ионизируют газ с такой энергией, что отрывают электроны из молекул в воздушном зазоре, в результате создавая лавинообразование электронов. При этом в воздушном зазоре после столкновения молекул кислорода с ускоренными в электрическом поле электронами кислород диссоциирует на атомы, образуя озон — нестабильное соединение с чрезвычайно высокой окисляющей способностью. Образовавшийся озон окисляет поверхность пленки, увеличивая адгезию клеев, красок или покрытий. Когда пленка попадает в зону коронного разряда, электроны, образовавшиеся в поле коронного разряда, воздействуют на ее поверхность с энергией в 2-3 раза большей, чем необходимо для разрыва молекулярных связей на поверхности большинства полимерных пленок, при этом образуются различные очень реакционноспособные промежуточные кислородсодержащие функциональные группы. Именно эти карбонильные, карбоксильные, гидроперекисные и гидроксильные www.plastics.ru ТЕМА НОМЕРА/ЭКСТРУЗИЯ: НАСТОЯЩЕЕ И БУДУЩЕЕ группы эффективно увеличивают химическое взаимодействие с полимерной матрицей: – C – OH –C=O R°+ O2 R – O2° R – O2 H – COOH У таких групп сильное химическое сродство с полярными красками и клеями, что способствует значительному увеличению поверхностной энергии и, следовательно, повышению адгезии. Окисление — лишь часть сложного комплекса физико-химических процессов при активации поверхности субстрата. На поверхности пленки происходит выжигание пластификаторов и скользящих агентов, а также микротравление, в результате чего образуются микропоры, в которые затекают краски или клей, повышая прочность соединения. Увеличению поверхностной энергии и общей площади контакта в немалой степени способствует формирование электретов на поверхности пленки, то есть областей на поверхности диэлектрического материала, образующихся в поле коронного разряда и длительно сохраняющих пространственные электрические заряды или поляризацию. Формирование поверхностных электретов повышает адгезионное взаимодействие как между слоями многослойных пленок, так и с другими материалами благодаря дополнительному вкладу электретной составляющей в адгезионную прочность. В приповерхностном слое электроизоляционного материала образуется пространственный заряд, совпадающий по знаку со знаком заряда электрода. Происходит перенос носителей заряда из области электрического разряда в воздушном зазоре на поверхность электроизоляционного материала и фиксирование их на энергетических поверхностных ловушках. Через некоторое время эти заряды релаксируют, электреты со временем «растекаются» и пропадают. Распад электретов несколько снижает поверхностную энергию пленки уже через несколько часов после обработки коронным разрядом. Рисунок 2. Устройство для обработки коронным разрядом рукавных пленок Устройства для обработки Активатор обработки коронным разрядом обязательно входит в комплектацию каждой пленочной линии, хотя на всех печатных машинах и на всех ламинаторах обязательно имеются свои, более мощные активаторы (рис. 2). Предпочтительно обрабатывать коронным разрядом поверхность полимерной пленки непосредственно на линии во 19 ТЕМА НОМЕРА/ЭКСТРУЗИЯ: НАСТОЯЩЕЕ И БУДУЩЕЕ Рисунок 3. Сегментированный электрод Рисунок 4. Откидные (А) и утапливаемые (Б) сегменты А Б время ее производства, когда пленка еще теплая, со свежей поверхностью, неокисленной и неcшитой, на которой практически нет мигрирующих добавок. В устройстве обработки коронным разрядом, используемом на линии производства рукавных пленок, нужны сегментированные электроды, поскольку очень часто приходится менять ширину обрабатываемого полотна пленки (рис. 3). Данный тип электрода позволяет обработать только те области полотна пленки, на которые впоследствии будут нанесены печать или покрытие, и исключить обработку коронным разрядом тех областей, где она не нужна. Например, это делают, если требуется сохранить в определенных местах однородную свариваемость пленки для производства пакетов. Существует два типа сегментированных электродов — откидные и утапливаемые (рис. 4). Откидные — это экономичное решение для устройств обработки коронным разрядом с небольшой мощностью. Удобные для оператора утапливаемые сегменты обеспечивают надежную работу устройств обработки коронным разрядом, когда часто изменяется ширина обрабатываемого полотна пленки. Устройства обработки коронным разрядом с утапливаемыми сегментами могут работать с переключениями мощности и поэтому лучше подходят для линий, которые функционируют при умеренных линейных скоростях. Следует учитывать, что зафиксированные сегменты со временем могут неожиданно высвободиться из-за вибрации. В любом случае необходимо регулярно проверять надежность фиксации сегментов электрода и то, насколько легко они переключаются из положения «обработка» в положение «нет обработки». Если ширина полотна получаемых пленок не меняется, но интенсивность их обработки приходится регулировать в широком диапазоне, потому что применяются разные полимерные материалы или часто меняется толщина пленок, то в этом случае лучшее решение — устройство обработки коронным разрядом с многопластинчатым электродом на всю ширину обрабатываемого полотна. Электроизоляционная защита Полимерные рукавные пленки не являются токопроводящими, имеют довольно высокие диэлектрические характеристики, поэтому, чтобы обеспечить равномерное рас20 ПЛАСТИКС №11 (140) 2014 пределение энергии разряда вдоль заземленного валка как в том месте, где он перекрыт полотном пленки, так и там, где пленки нет, необходимо электроизоляционное покрытие на заземленном валу. Оно должно обеспечивать точные диэлектрические характеристики, быть износостойким, незагрязняющимся, термостойким и оставаться гладким. Важнейшие функции электроизоляционного покрытия заземленного валка — предотвратить короткое замыкание между электродом высокого напряжения и контрэлектродом и равномерно распределять разряд по поверхности электрода. Без такого покрытия разряд, особенно при малых скоростях протяжки пленки, способен концентрироваться в отдельных местах, напоминая маленькую молнию. Конечно, электроизоляционное покрытие заземленного валка несколько уменьшает интенсивность обработки поверхности полимерной пленки в сравнении с устройством обработки коронным разрядом с валком без покрытия при одинаковой мощности. Но на линии для производства рукавных пленок скорость протяжки невелика (10-150 м/мин.) в отличие от конверсионных процессов склеивания (200-250 м/мин.) и нанесения печати (300-500 м/мин.). Меньшая скорость протяжки компенсирует интенсивность обработки коронным разрядом, которой подвергнута пленка. Обязательно нужно следить за состоянием электроизоляционного покрытия — оно может прогореть, особенно рядом с краем полотна обрабатываемой пленки. Кроме того, даже на производствах с высококвалифицированным персоналом электроизоляционное покрытие заземленного валка может быть повреждено из-за слишком высокой мощности коронного разряда или просто порезано ножом. В местах серьезного повреждения диэлектрическое сопротивление между электродом и заземленным валком определяется только одним воздушным зазором, значительно меньшим по сравнению с суммарным диэлектрическим сопротивлением слоя воздуха и слоя покрытия. Для сравнения: диэлектрическое сопротивление полимерной пленки составляет 140 кВ/мм, а диэлектрическое сопротивление воздуха равно 3-4 кВ/мм. Неравномерную обработку полотна пленки способна вызвать неоднородная толщина электроизоляционного покрытия. Данная неравномерность не только нарушает однородность коронного разряда по всей ширине полотна пленки, но и существенно сокращает срок службы из-за пробоя www.plastics.ru ПЛАСТИКС №11 (140) 2014 электроизоляционного покрытия в местах с меньшей толщиной. Появляющийся из-за этого обугленный след хорошо виден, и оператор сразу остановит процесс (даже во время выполнения важного заказа) и заменит покрытие валка. Своевременно замеченное повреждение валка убережет электронику устройства обработки коронным разрядом от короткого замыкания. Гораздо хуже, если электроизоляционное покрытие повреждено частично, что вызовет локальное нарушение поверхностной энергии после обработки пленки или частичную обработку обратной стороны полотна, внешне никак не заметные. Совсем плохо, когда о проблеме сообщит заказчик, ведь до этого момента, возможно, было произведено немало некондиционной пленки. Качество валков и электродов шенной температуре, а также к истиранию (рис. 5). Ремонт покрытого силиконом валка — несложная процедура, в случае повреждения силиконовый шланг можно быстро и без существенных затрат заменить. Одним из лучших материалов для поверхности заземленного валка считают керамическое покрытие, нанесенное на стальной вал методом напыления. Керамические материалы обладают лучшими диэлектрическими свойствами по сравнению со шлангом из силиконовой резины, что позволяет выдерживать мощные разряды на поверхности заземленного валка. Валки с керамическим покрытием способны выдерживать большую интенсивность коронного разряда и имеют намного больший срок службы, чем силиконовый шланг. Поврежденное керамическое покрытие можно восстановить, правда, это стоит недешево (40-60 евро за 1 см2 покрытия) и выполняется специалистами. Заземленные валки с керамическим покрытием не только обеспечивают надежную работу устройства обработки коронным разрядом, но и позволяют эксплуатировать устройство обработки коронным разрядом на более энергосбере- Рисунок 5. Силиконовый рукав На правах рекламы Кроме чрезмерных отходов и необходимой компенсации заказчику не следует забывать, что неизбежно придется потратить время и средства на замену злополучного покрытия валка. Шланги из силиконовой резины обладают хорошими электроизоляционными свойствами, устойчивы к озону и повы- ТЕМА НОМЕРА/ЭКСТРУЗИЯ: НАСТОЯЩЕЕ И БУДУЩЕЕ www.plastics.ru 21 ТЕМА НОМЕРА/ЭКСТРУЗИЯ: НАСТОЯЩЕЕ И БУДУЩЕЕ гающих и щадящих режимах, чем валки с силиконовым шлангом. Кроме того, мощность коронного разряда, воздействие температуры и озона со временем приводят к изменению структуры силиконовой резины, сшиванию и в конце концов к хрупкости и растрескиванию. В отличие от этого керамическое покрытие не сшивается, хорошо устойчиво к нагреву и к озону. Некоторый недостаток валков с керамическим покрытием — пористость, не только сокращающая устойчивость к пробою поверхности, но и приводящая к некоторому износу соприкасающихся с покрытым валком деталей. В некоторых устройствах обработки коронным разрядом применяются валки с эмалевым покрытием, не имеющие пористой поверхности, гладкие и с антиадгезионными свойствами, что предотвращает накопление токопроводящих загрязнений на поверхность такого валка. Это сокращает затраты на очистку и техническое обслуживание устройства обработки коронным разрядом. Одно из самых важных качеств для покрытия валка — устойчивость к пробою при всех рабочих состояниях коронного разряда, даже при неожиданных скачках напряжения в заводской сети. Чтобы получить однородный разряд и высокое качество обработки поверхности, тип электродов и электроизоляционное покрытие заземленного валка подбираются в соответствии с химическим строением обрабатываемой пленки и особенностями ее дальнейшего использования. Удельная мощность коронного разряда в воздушном зазоре зависит от величины зазора, напряжения между электродом и заземленным валком, частоты электротока, диэлектрической проницаемости и толщины покрытия валка. Важно обеспечить правильный и точно и распределенный зазор между валком и электродом, чтобы передать удельную мощность полотну пленки. Даже незначительная неравномерность зазора между электродом и заземленным валком относительно ширины полотна пленки приводит к неравномерной степени обработки по всей ширине полотна пленки. Только однородный зазор обеспечивает равномерную интенсивность обработки. Если воздушный зазор слишком велик, то приходится чрезмерно увеличивать напряжение, инициирующее коронный разряд, что может повредить полотно пленки или покрытие заземленного валка. Если воздушный зазор слишком узкий, то сложно обеспечить его равномерность по всей ширине полотна пленки, кроме того, сделать это можно не 22 ПЛАСТИКС №11 (140) 2014 на каждом устройстве обработки коронным разрядом. Обычно рекомендуемый воздушный зазор — 1,5-2 мм в зависимости от типа обрабатываемой пленки. При неожиданной остановке участок пленки, оставшийся между активными электродами, быстро разогреется и расплавится, из-за чего в полотне пленки образуются разрывы. Современные устройства обработки коронным разрядом, оснащенные системой автоматического управления, сразу отключают напряжение при обрыве полотна пленки или при остановке протяжки. Основное условие для нормальной работы станции обработки коронным разрядом — чистота поверхности электродов. При попадании в камеру устройства обработки коронным разрядом грязи, пыли, волокон, паров растворителей и клея они частично осаждаются на электроды и высоковольтные кабели, вызывая короткое замыкание, прожигание или разрушение диэлектрического покрытия заземленного валка. Это может произойти в любой момент после запуска устройства — от нескольких месяцев до двух лет, в зависимости от электрической нагрузки и накопления загрязнений. Такие дефекты приводят к реальным производственным потерям, например, остановке печатной машины. Чтобы уменьшить оседание частиц пыли на поверхность обрабатываемого субстрата и предотвратить последствия загрязнения, перед устройством для обработки коронным разрядом монтируют специальные блоки для очистки поверхности пленки. Современные системы автоматического управления и контроля неполадок станции обработки коронным разрядом снабжены устройствами аварийной сигнализации, которые оповещают оператора о причинах отказа оборудования, например, пробоя на электроде, электроизоляционном покрытии валка, на проводе высокого напряжения или если задана слишком высокая мощность обработки. Film Activation with Corona Discharge Alexander Kutovoy The latest printing machines, comprehensive technologies of printing, various ink systems and high-barrier multilayer flexible materials — all of those supposed to draw customers’ attention to the product contained in the high-quality packaging. However the printing process is not so simple due to physical characteristics of plastic films. The Plastiks Magazine’s expert explains how to improve those semi-finished products for better adhesion with printing inks. www.plastics.ru