Документ 2706565

реклама

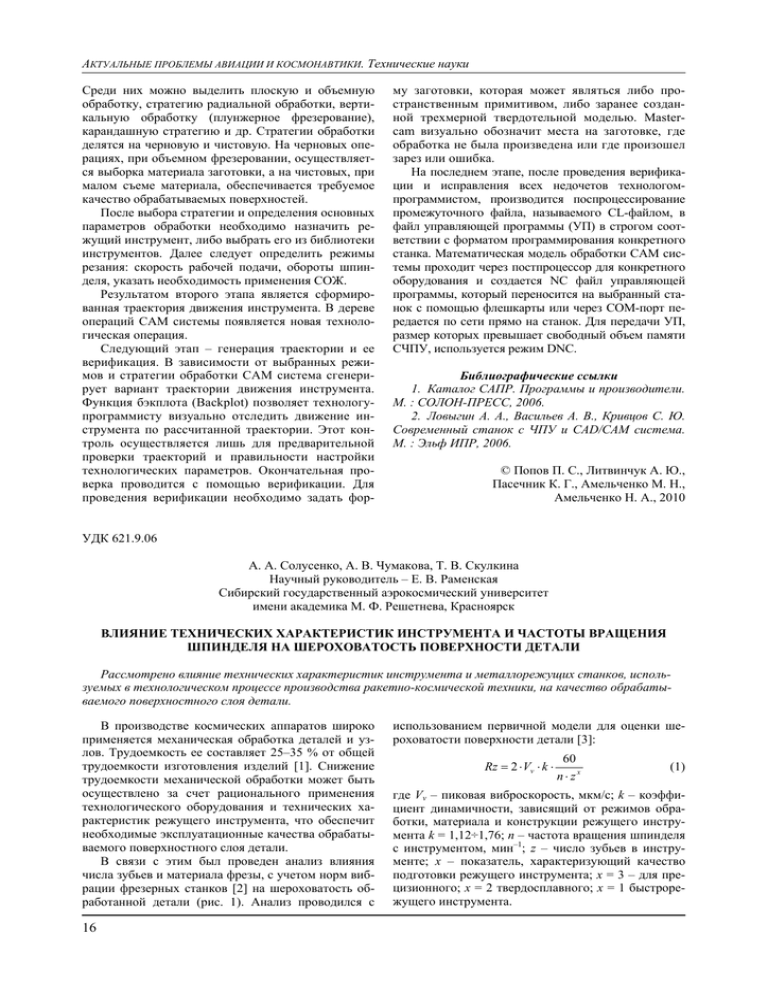

АКТУАЛЬНЫЕ ПРОБЛЕМЫ АВИАЦИИ И КОСМОНАВТИКИ. Технические науки Среди них можно выделить плоскую и объемную обработку, стратегию радиальной обработки, вертикальную обработку (плунжерное фрезерование), карандашную стратегию и др. Стратегии обработки делятся на черновую и чистовую. На черновых операциях, при объемном фрезеровании, осуществляется выборка материала заготовки, а на чистовых, при малом съеме материала, обеспечивается требуемое качество обрабатываемых поверхностей. После выбора стратегии и определения основных параметров обработки необходимо назначить режущий инструмент, либо выбрать его из библиотеки инструментов. Далее следует определить режимы резания: скорость рабочей подачи, обороты шпинделя, указать необходимость применения СОЖ. Результатом второго этапа является сформированная траектория движения инструмента. В дереве операций САМ системы появляется новая технологическая операция. Следующий этап – генерация траектории и ее верификация. В зависимости от выбранных режимов и стратегии обработки CAM система сгенерирует вариант траектории движения инструмента. Функция бэкплота (Backplot) позволяет технологупрограммисту визуально отследить движение инструмента по рассчитанной траектории. Этот контроль осуществляется лишь для предварительной проверки траекторий и правильности настройки технологических параметров. Окончательная проверка проводится с помощью верификации. Для проведения верификации необходимо задать фор- му заготовки, которая может являться либо пространственным примитивом, либо заранее созданной трехмерной твердотельной моделью. Mastercam визуально обозначит места на заготовке, где обработка не была произведена или где произошел зарез или ошибка. На последнем этапе, после проведения верификации и исправления всех недочетов технологомпрограммистом, производится поспроцессирование промежуточного файла, называемого CL-файлом, в файл управляющей программы (УП) в строгом соответствии с форматом программирования конкретного станка. Математическая модель обработки CAM системы проходит через постпроцессор для конкретного оборудования и создается NC файл управляющей программы, который переносится на выбранный станок с помощью флешкарты или через СОМ-порт передается по сети прямо на станок. Для передачи УП, размер которых превышает свободный объем памяти СЧПУ, используется режим DNC. Библиографические ссылки 1. Каталог САПР. Программы и производители. М. : СОЛОН-ПРЕСС, 2006. 2. Ловыгин А. А., Васильев А. В., Кривцов С. Ю. Современный станок с ЧПУ и CAD/CAM система. М. : Эльф ИПР, 2006. © Попов П. С., Литвинчук А. Ю., Пасечник К. Г., Амельченко М. Н., Амельченко Н. А., 2010 УДК 621.9.06 А. А. Солусенко, А. В. Чумакова, Т. В. Скулкина Научный руководитель – Е. В. Раменская Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, Красноярск ВЛИЯНИЕ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ИНСТРУМЕНТА И ЧАСТОТЫ ВРАЩЕНИЯ ШПИНДЕЛЯ НА ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ДЕТАЛИ Рассмотрено влияние технических характеристик инструмента и металлорежущих станков, используемых в технологическом процессе производства ракетно-космической техники, на качество обрабатываемого поверхностного слоя детали. В производстве космических аппаратов широко применяется механическая обработка деталей и узлов. Трудоемкость ее составляет 25–35 % от общей трудоемкости изготовления изделий [1]. Снижение трудоемкости механической обработки может быть осуществлено за счет рационального применения технологического оборудования и технических характеристик режущего инструмента, что обеспечит необходимые эксплуатационные качества обрабатываемого поверхностного слоя детали. В связи с этим был проведен анализ влияния числа зубьев и материала фрезы, с учетом норм вибрации фрезерных станков [2] на шероховатость обработанной детали (рис. 1). Анализ проводился с 16 использованием первичной модели для оценки шероховатости поверхности детали [3]: Rz = 2 ⋅ Vv ⋅ k ⋅ 60 n⋅ zx (1) где Vv – пиковая виброскорость, мкм/с; k – коэффициент динамичности, зависящий от режимов обработки, материала и конструкции режущего инструмента k = 1,12÷1,76; n – частота вращения шпинделя с инструментом, мин–1; z – число зубьев в инструменте; х – показатель, характеризующий качество подготовки режущего инструмента; х = 3 – для прецизионного; х = 2 твердосплавного; x = 1 быстрорежущего инструмента. Секция «ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ» Ra, мкм 40 35 30 25 20 15 10 5 0 2 3 4 z x=1 (Vv=9 мм/с, n=4120 об/мин) x=2 (Vv=9 мм/с, n=4120 об/мин) x=3 (Vv=9 мм/с, n=4120 об/мин) Рис. 1. Зависимость шероховатости обработанной детали от технических характеристик фрезы Ra, мкм 7 6 5 4 3 2 1 0 2000 2800 4120 5600 n, об/мин П - Vv=16 мм/с А - Vv=6,3 мм/с СФ1 - Vv=9 мм/с, при z=4, х=3 Н - Vv=25 мм/с В - Vv=10 мм/с С - Vv=1,6 мм/с СФ1 - Vv=9 мм/с, при z=3, х=3 Рис. 2. Зависимость шероховатости обработанной поверхности детали от частоты вращения шпинделя при различных значениях виброскорости ТО В результате анализа установлено, что для получения наилучшего качества при обработке необходимо использовать прецизионную трехзубую или четырехзубую фрезу. Полученные зависимости шероховатости обработанной детали от частоты вращения шпинделя, при использовании металлорежущих станков различных классов точности (Н, П, В, А, С), с учетом их виброскорости, а так же использование специального фрезерного станка СФ1 при обработке деталей различными фрезами, позволяют оценить наилучший способ обработки с наименьшей шероховатостью, подобрать технологическое оборудование и типовые характеристики инструмента в зависимости от заданной шероховатости в соответствии с рис. 2. На основе проведенного анализа делаем выводы: – при производстве деталей изделий новой техники рекомендуется использовать станки с нормированной виброскоростью в области передней опоры шпинделя механизма главного движения; – для достижения шероховатости поверхностного слоя не более Ra 2 мкм обработка должна осуще- ствляться при частотах вращения шпинделя более 3000 об/мин с применением многолезвийных режущих инструментов повышенной точности. Библиографические ссылки 1. Тестоедов Н. А., Михнев М. М., Михеев А. М. [и др.]. Технология производства космических аппаратов ; Сиб. гос. аэрокосмич. ун-т. Красноярск, 2009. 2. Филиппов Ю. А., Раменская Е. В., Ручкин Л. В., Скрипка А. В. Металлорежущие станки. Технология оценки качества проектируемых станков : учеб. пособие ; Сиб. гос. аэрокосмич. ун-т. Красноярск, 2009. 3. Раменская Е. В., Зубовский П. Е., Дашинич Р. И., Русенко Д. В. Моделирование качества поверхностного слоя детали эволюционным анализом динамики работы СТО // Актуальные проблемы авиации и космонавтики ; Сиб. гос. аэрокосмич. ун-т. Красноярск, 2009. С. 19–20. © Солусенко А. А., Чумакова А. В., Скулкина Т. В., Раменская Е. В., 2010 17