Россия на мировом рынке кокса - Алтай-кокс

реклама

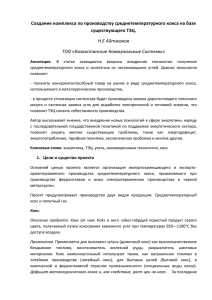

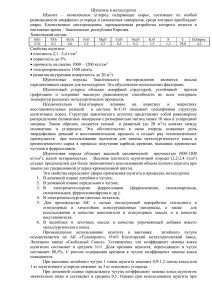

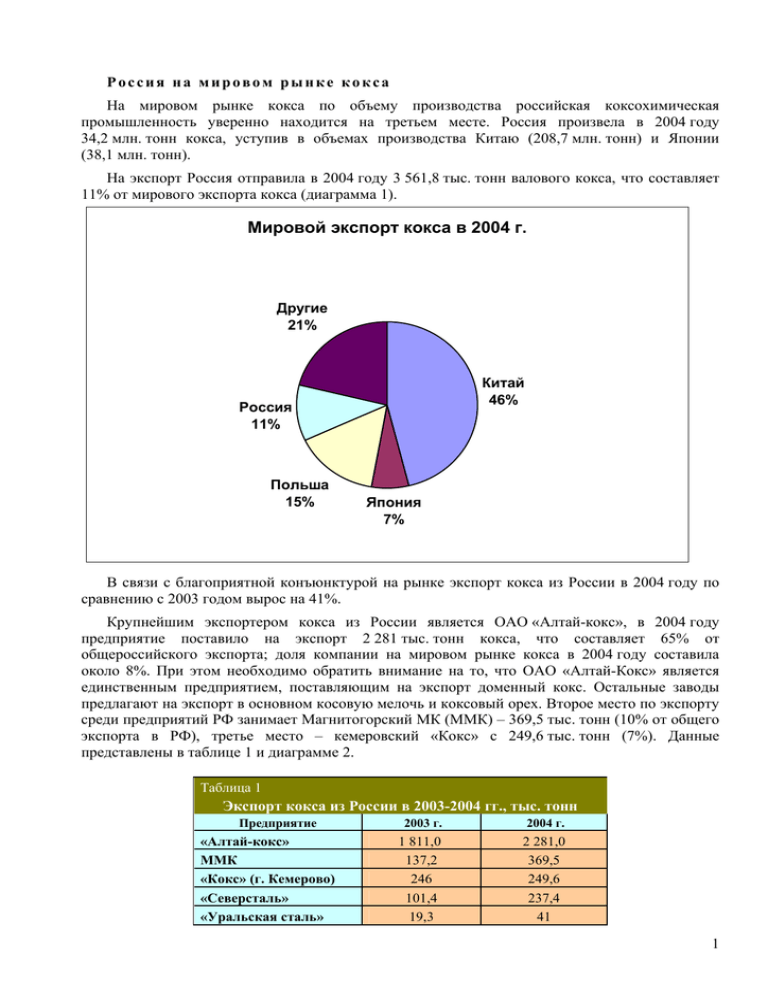

Россия на мировом рынке кокса На мировом рынке кокса по объему производства российская коксохимическая промышленность уверенно находится на третьем месте. Россия произвела в 2004 году 34,2 млн. тонн кокса, уступив в объемах производства Китаю (208,7 млн. тонн) и Японии (38,1 млн. тонн). На экспорт Россия отправила в 2004 году 3 561,8 тыс. тонн валового кокса, что составляет 11% от мирового экспорта кокса (диаграмма 1). Мировой экспорт кокса в 2004 г. Другие 21% Китай 46% Россия 11% Польша 15% Япония 7% В связи с благоприятной конъюнктурой на рынке экспорт кокса из России в 2004 году по сравнению с 2003 годом вырос на 41%. Крупнейшим экспортером кокса из России является ОАО «Алтай-кокс», в 2004 году предприятие поставило на экспорт 2 281 тыс. тонн кокса, что составляет 65% от общероссийского экспорта; доля компании на мировом рынке кокса в 2004 году составила около 8%. При этом необходимо обратить внимание на то, что ОАО «Алтай-Кокс» является единственным предприятием, поставляющим на экспорт доменный кокс. Остальные заводы предлагают на экспорт в основном косовую мелочь и коксовый орех. Второе место по экспорту среди предприятий РФ занимает Магнитогорский МК (ММК) – 369,5 тыс. тонн (10% от общего экспорта в РФ), третье место – кемеровский «Кокс» с 249,6 тыс. тонн (7%). Данные представлены в таблице 1 и диаграмме 2. Таблица 1 Экспорт кокса из России в 2003-2004 гг., тыс. тонн Предприятие «Алтай-кокс» ММК «Кокс» (г. Кемерово) «Северсталь» «Уральская сталь» 2003 г. 2004 г. 1 811,0 137,2 246 101,4 19,3 2 281,0 369,5 249,6 237,4 41 1 79,6 39,7 53 37 2 524,2 ЗСМК Московский КГЗ НЛМК НТМК ВСЕГО 78,3 86,5 112 106,5 3 561,8 Экспорт кокса из России в 2004 г. ММК 10% НТМК 3% «Северсталь» 7% «Уральская сталь» 1% НЛМК 3% Московский КГЗ 2% «Алтай-кокс» 65% ЗСМК 2% «Кокс» (г. Кемерово) 7% С начала 2005 г. на коксовом рынке России произошли заметные изменения в объемах производства кокса в сторону снижения, которые соответственно отразились на экспорте кокса из страны. Основной причиной снижения объемов производства явилась начавшаяся с конца 2004 года тенденция ухудшения конъюнктуры на мировом рынке черных металлов, а также низкая активность на основных металлопотребляющих рынках мира. Как видно из ниже приведенной таблицы 2 наибольшее снижение в связи с этим экспортных объемов пришлось на долю крупных экспортно-ориентируемых предприятий. Исключение составил лишь ряд металлургических предприятий во главе с ОАО «Алтай-кокс», которым за первое полугодие 2005 года удалось не только сохранить объем экспорта кокса по сравнению с аналогичным периодом 2004 года, но и в некоторой степени его увеличить. Заметный рост объемов предлагаемых на экспорт среди этих предприятий отмечен у ООО «Уральская сталь». Таблица 2 Экспорт кокса из России 2004-2005 гг., тыс. тонн Предприятие «Алтай-кокс» ММК 6 мес.2004 г 6 мес. 2005 г. Процентное изменение 1112,7 141,45 1 122,20 156,3 0,85 9,5 2 «Кокс» (г. Кемерово) «Северсталь» «Уральская сталь» ЗСМК Московский КГЗ НЛМК НТМК ВСЕГО 148 138,8 8,5 38 37,2 42,7 89 1756,35 79,7 57,2 50,78 23,95 22,21 16,15 12,7 1 541,19 -46,15 -58,8 83,26 -37 -40,3 -62,18 -85,73 Лидерство по экспортным объемам за первое полугодие 2005 года таким образом сохраняется за ОАО «Алтай-кокс» равно как и за аналогичный период 2004 года. Предприятия - производители кокса - осуществляют поставки в страны ближнего и дальнего зарубежья, среди которых, Украина, Казахстан, Узбекистан, Грузия, Литва, Латвия, Бельгия, Венгрия, Великобритания, Германия, Индия, Испания, Иран, Норвегия, Польша, Румыния, Словакия, Сербия, Швеция, Финляндия, Япония и др. Производство кокса в России В современном российском металлургическом комплексе производством кокса занимаются двенадцать предприятий, из которых лишь четыре – «Алтай-кокс», кемеровский «Кокс», «Губахинский кокс» и Московский коксогазовый завод - представляют собою самостоятельные коксохимические заводы, обеспечивающие порядка 21% общих объемов его производства, превысившего в 2004 году 34,2 млн. тонн. Из специализированных заводов, продающих конечную продукцию сторонним потребителям, стоит выделить, прежде всего, - «Алтай-кокс», на долю которого приходится порядка 11% общероссийских объемов производства или более 3,6 млн. тонн. Далее следуют кемеровский «Кокс», выдавший в 2004 году 2,07 млн. тонн, Московский КГЗ, прошлогодний объем производства, которого оценивается на уровне 1,06 млн. тонн и «Губахинский кокс» с 682 тыс. тонн (табл. 3). Таблица 3 Динамика производства кокса 6% влажности на предприятиях РФ, тыс. тонн Предприятие 2002 г. 2003 г. 2004 г. 6 мес. 2004 г. 6 мес. 2005 г. Процентное изменение ММК 4912,7 5826,5 5907,3 2912,8 2723,6 -6,5 «Северсталь» 4099,9 4146 4200 2085,1 2085,9 0,1 НЛМК 4385,7 4336,3 4402,8 2193,2 1923,4 -12,3 ЗСМК 3319,1 3409,7 3383,3 1647 1693,1 2,7 «Алтай-кокс» 3060,4 3550 3622,7 1815,3 1548,1 -14,7 2866 2919,5 3033,8 1525 1540,9 1 «Мечел» 2556,5 2617,1 2935,1 1462,3 1406,5 -3,8 «Кокс» (Кемерово) 1965,7 2006,9 2072,9 1017,4 989,3 -2,8 «Уральская Сталь» 1324,5 1548,1 1721,4 832,5 891,5 6,6 НТМК 3 НКМК 1137 1175,8 1186,6 581,4 589,1 -1,3 «Губахинский кокс» 432,7 538,5 682 336,8 341,9 1,5 895,6 30955,8 1081,3 33155,7 1056 34203,9 587,8 16993,6 308,2 16041,5 -47,6 -5,6 Московский КГЗ ВСЕГО Остальная доля производственных мощностей сосредоточена на восьми крупнейших металлургических предприятиях, являясь их интегрированной технологической структурой. Из них крупнейшим, как по установленным мощностям, так и по объемам производства является Магнитогорский МК, который произвел в 2004 году более 5,9 млн. тонн кокса. Далее в порядке убывания следуют: Новолипеций МК (НЛМК) с 4,4 млн. тонн, «Северсталь» с 4,2 млн. тонн, Западно-Сибирский (ЗСМК) и Нижнетагильский (НТМК) МК, произведшие за год 3,38 млн. тонн и 3,03 млн. тонн, соответственно, «Мечел» с 2,9 млн. тонн, «Уральская Сталь» (бывшая «НОСТА») с 1,7 млн. тонн и Новокузнецкий МК с 1,2 млн. тонн (таблица _). Доля российских производителей кокса в общей выработке продукции в 2004 году показана на диаграмме 3. Доля российских производителей кокса в общей выработке продукции в 2004 г. «Уральская Сталь» 5% НКМК 3% Московский КГЗ 3% «Губахинский кокс» 2% ММК 17% «Кокс» (Кемерово) 6% НЛМК 13% «Мечел» 9% НТМК 9% «Северсталь» 12% ЗСМК 10% «Алтай-кокс» 11% По данным Федеральной службы Госстатистики России производство кокса в России за первые шесть месяцев 2005 года составило 16 млн. тонн, что меньше на 5,7% уровня 2004 года. В июне 2005 года производство кокса снизилось на 12,6% по сравнению с маем 2005 года. В текущем 2005 году на внешнем рынке металлопродукции наблюдается тенденция сокращения производства и снижения цен, что оказывает влияние, в частности, на российских экспортеров продукции. В связи с сокращением экспорта металлопродукции, а также с проведением капитальных ремонтов и реконструкций предприятия уменьшают потребление 4 сырья, в частности кокса. С учетом существующих тенденций на мировом рынке коксохимические предприятия России вынуждены сокращать производство. Начиная с 2005 г. наметилась тенденция снижения объемов производства кокса на ОАО «Алтай-кокс», одновременно с этим снижается доля предприятия в общем объеме производства кокса по РФ. Так, если в I полугодии 2004 г. она составляла 10,68%, то в I полугодии текущего года – 9,65%. Производство основных видов продукции на ОАО «Алтай-кокс» за 2002–2005 гг. представлено в таблице 4. Таблица 4 Производство продукции ОАО «Алтай-кокс», тыс.тн Наименование 2002 г. 2003 г. 2004 г. 6 мес. 2004 г. 6 мес. 2005 г. Изменение, % Кокс 6% влажности 3 156,00 3 550,00 3 622,70 1 815,30 1 548,1 -14,72 Смола 150,6 162,3 164 80,1 68,2 -14,86 Бензол Сульфат 20,5процентный Пек Фракции смолы 38,9 43,8 46,8 23,12 20,8 -10,04 75,2 67,2 64,9 81,3 84,4 78,7 81,1 85,7 77,4 39,66 42,7 38 36 40 37,7 -9,23 -6,32 -0,8 Производство чугуна и стали в России Удельный расход кокса при доменной плавке является важнейшим технико-экономическим показателем работы печи. Так, в среднем, в России на 1 тонну чугуна требуется 450 кг кокса, в Японии этот показатель составляет 380 кг, в странах Западной Европы (Голландия, Германия) порядка 320-360 кг, на предприятиях соседней Украины - 520-530 кг. Таким образом, в конечной стоимости выплавляемого металла на долю кокса в индустриально развитых странах приходится до 30%-40%, в России - порядка 50%. В 2004 году российскими металлургическими предприятиями выплавлено 49 773,1 тыс. тонн чугуна. Против 2003 года производство чугуна увеличилось на 3%. В 2003 году в России было произведено 48 321,8 тыс. тонн чугуна (таблица 5). Крупнейшие российские производители чугуна в 2004 году – Магнитогорский МК (9 645 тыс. тонн), Новолипецкий МК (8 994,6 тыс. тонн), Северсталь (7 921,9 тыс. тонн). Таблица 5 Производство чугуна в России в 2003-2005 гг., тыс. тонн Предприятие Магнитогорский МК НЛМК «Северсталь» НТМК ЗСМК Челябинский МК «Тулачермет» 2003 год 9 766,2 8 623,8 7 641,2 4 804,2 4 897,3 3 153,1 2 538,6 2004 год 9 645,4 8 994,6 7 921,9 4 782,0 4 557,8 3 784,6 2 730,1 6 мес. 2004 г. 4 848,40 4 488,70 3 868,60 2 318,30 2 203,10 1 852,20 1 389,1 6 мес. 2005 г. 4 606,40 3 828,10 3 911,60 2 532,90 2 367,00 1 851,10 1 197,4 Процентное изменение -5 -14,7 1,1 9,2 7,4 -0,1 -13,8 5 «Уральская сталь» НКМК Косогорский МЗ Чусовской МЗ МЗ им. А.К. Серова Саткинский ЧЗ Верхне-Синячихинский МЗ ВСЕГО 2 290,6 2 168,5 667,6 473,8 366 2 604,6 2 218,4 661,8 657,3 367,7 1 253,30 1 108,00 296,9 267,1 188,1 1 294,50 1 051,40 335,1 370,3 181,8 117,9 124,7 103,3 89,2 80,1 55,5 25,5 65,8 3,3 -5,1 12,9 38,6 -3,35 -68,2 18,5 47 633,5 49 118,7 22184,2 21690,6 -2,2 За I полугодие 2005 года предприятиями черной металлургии России произведено 16 млн. тонн кокса 6%-ной влажности, 24,1 млн. тонн чугуна, 32,1 млн. тонн стали, 26,9 млн. тонн готового проката и 3,1 млн. тонн стальных труб. Против соответствующего периода 2004 года производство чугуна снижено на 3,4%, кокса - на 5,7%, но увеличено производство готового проката на 2,9%,стальных труб - на 0,2%. В июне 2005 года производство кокса снизилось на 12,6% по сравнению с маем 2005 г., чугуна – 12%. За июнь 2005 года проката было выпущено по сравнению с маем 2005 года меньше на 8,6,%. Стальных труб в июне 2005 года было выпущено на 8,8% больше, чем в мае 2005 года Основной причиной снижения объемов производства на металлургических предприятиях является начавшаяся в конце 2004 года тенденция ухудшения конъюнктуры на мировом рынке черных металлов, низкая активность на основных металлопотребляющих рынках мира, трудности в обеспечении железорудным сырьем и др. Производственные мощности российских производителей кокса Коксохимическая промышленность России имеет 59 действующих коксовых батарей мощностью 38,08 млн. т в год (таблица 6). Все они построены по технической документации института «Гипрококс» (г. Харьков) и имеют широкий диапазон типоразмеров печей с полезным объемом камеры коксования от 21,6 до 51 м3 с разными системами отопления. Печи — щелевого типа с вертикальными камерами, работающими с улавливанием химических продуктов коксования. P P Таблица 6 Количетво действующих батарей в РФ и их проектная мощность (2005 год) Предприятие Количество Проектная мощность 6 действующих батарей 9 7 7 (+1 - на разогреве) 4 5 5 (+1 - на разогреве) 7 3 4 (+1 - на консервации) 3 4 1 59 (+2 - на разогреве, +1 – на консервации) Магнитогорский МК «Северсталь» НЛМК «Алтай-кокс» ЗСМК НТМК «Мечел» «Кокс» (Кемерово) «Уральская сталь» НКМК Московский КГЗ «Губахинский кокс» ИТОГО действующих батарей, тыс. тонн кокса 6%-ной влажности 6 600 4 760 4 685 3 860 3 770 3 646 3 212 2 330 2 232 1 235 1 100 650 38 080 Характерная для мировой коксохимии тенденция старения коксовых мощностей (печного фонда), присуща и предприятиям России. Средний возраст коксовых батарей в России составляет 24 года при нормативном амортизационном сроке эксплуатации в 20 лет. 60% из КБ находятся в эксплуатации более 20 лет, треть — более 30 лет. Износ основных промышленных фондов коксохимических предприятий России составляет 55—60%, а машин и оборудования на ряде заводов— 70—75%. Причиной явилось снижение активности в их обновлении в период общего сокращения производства. В период реформ в России построена новая коксовая батарея №6 в ОАО «Кокс» и переложены с сохранением габаритов коксовых печей 14 батарей общей мощностью 8,5 млн. т в год — в ОАО «Северсталь» — 2 батареи (№5 и №6), в ОАО «НЛМК» - 2 батареи (№5 и №6), в ОАО «Москокс» — 4 батареи, в ОАО «Мечел» - 2 батареи (№7 и №8), в ОАО «НКМК» — коксовая батарея №3 и др. Вновь строящиеся и реконструируемые батареи оснащаются современными, проверенными в мировой практике техническими средствами механизации и автоматизации процессов, а также предотвращения загрязнения окружающей среды. В настоящее время работы по обновлению коксовых батарей России и продолжаются, строительство новых коксовых батарей ведется на следующих предприятиях: T T • «Алтай-кокс» - КБ №5, мощностью 1,14 млн. тонн кокса в год, ввод в эксплуатацию – конец 2006 года; • Кемеровский «Кокс» - коксовая батарея мощностью 850 тыс. тонн кокса в год, в настоящее момент строительство приостановлено; • Челябинский металлургический комбинат (группа «Мечел») – КБ №7 мощностью 500 тыс. тонн кокса в год, ввод в эксплуатацию – 2007 год. Реконструкция коксовых батарей в настоящее время ведется на следующих российских предприятиях: • Губахинский КХЗ – КБ №1-бис (мощность – 650 тыс. тонн кокса в год), ввод в эксплуатацию – февраль 2006 г.; • «Северсталь» - КБ №3 (460 тыс. тонн), завершение работ – декабрь 2005 г.; • НТМК – КБ №5 (450 тыс. тонн кокса в год), завершение работ – июль 2006 г.; 7 • НЛМК – КБ №2 (455 тыс. тонн кокса в год), завершение реконструкции – сентябрь 2006 года; КБ №1, завершение работ – конец 2005 года. В ближайшие 8—10 лет в России предстоит провести коренную реконструкцию. Предполагается ввод 27 батарей проектной производительностью 17,5 млн. т. кокса и вывод 23 батарей общей мощностью по коксу 14,8 млн. т. Общий положительный баланс — 2,7 млн. т в год. Ожидается, что в 2010 г. в постоянной эксплуатации будет 65 коксовых батарей, а их средний возраст составит 16,7 года, в том числе для 12 коксовых батарей — более 22 лет. Проектная мощность действующих батарей в 2010 г. прогнозируется в пределах 40—42 млн. т. Производственная (эффективная) мощность батарей принимается как 85% от проектной — по причине старения печного фонда и неудовлетворительной сырьевой базы для производства кокса (таблица 7). К 2010 г. коксохимическая промышленность России будет производить 34— 36 млн. т кокса, что удовлетворит потребности в коксе, как доменного производства, так и других отраслей. Таблица 7. Производство кокса (6%-ной влажности) в РФ Количество коксовых батарей Проектная мощность, млн. т Производство кокса (6%-ной влажности), млн. т * - прогноз 2001 2002 2003 2004 2005 2006 * 2007 * 2008 * 2009 * 2010 * 60 62 63 63 62 66 66 65 63 65 38,6 39,1 37,3 39,4 38,1 41,2 39,8 38,6 40 42 30,1 31,7 33,2 33,5 34,8 35 33,8 32,8 34 35,7 В целом состояние коксохимического производства России остается на высоком техническом и технологическом уровне. Современные методы ремонта позволяют значительно продлевать срок службы батарей. ОАО «Алтай-кокс» (г. Заринск, Алтайский край) - один из ведущих в России производителей и поставщиков кокса, самое современное коксохимическое предприятие на территории СНГ. Высокое качество продукции обусловлено использованием современных технологий производства. Проектная мощность предприятия - 3 860 тыс. тонн валового кокса в год. Первая коксовая батарея была введена в эксплуатацию в 1981 году. В последующие четыре года были введены в эксплуатацию еще три коксовые батареи. В состав предприятия входят пять основных технологических цехов, железнодорожный цех, цеха подсобно-вспомогательного назначения, объекты социальной инфраструктуры. К основным технологическим цехам относятся: 1. Цех углеподготовки. Имеется закрытый склад угля , емкость – 130 тыс. тонн. 2. Коксовый цех №1 (коксовые батареи №1 и №2 по 65 печных камер). Проектная мощность – 1 860 тыс. тонн валового кокса 6%-ной влажности в год. 3. Коксовый цех №2 (коксовые батареи №3 и №4 по 71 печной камере). Проектная мощность – 2 000 тыс. тонн кокса в год. 4. Цех химулавливания. В состав цеха входит установка по переработке каменноугольной смолы (введена в эксплуатацию в 2000 году) мощностью 200 тыс. тонн смолы в год. 8 5. ТЭЦ. Установленная мощность по выработке электроэнергии - 200 МГВт, по теплу – 320 ГКал/час. T T Как динамично развивающееся предприятие ОАО «Алтай-кокс» стремится к росту производства. В конце 2006 года будет завершен крупномасштабный инвестиционный проект — строительство пятой коксовой батареи (КБ-5), которая позволит увеличить выпуск кокса на 1,14 млн. тонн в год (в абсолютном значении). В основу технологического процесса получения продукции принят традиционный слоевой камерный метод коксования угольной шихты при нагреве до высоких температур без доступа воздуха. По габаритам и емкости печных камер строящаяся батарея относится к числу большеразмерных, а в ее конструктивном оформлении используются последние достижения в коксохимии. Новая коксовая батарея — это принципиально иные печи, более мощные, производящие кокс высшего качества. В настоящее время КБ-5 не имеет аналогов в России и мире ни по объемам выпускаемой продукции, ни по уровню технологических инноваций. Качество кокса Победу в конкурентной борьбе на мировом рынке кокса определяет, прежде всего, его качество. Сделав ставку на качество, российские производители кокса получают шанс занять прочные позиции на международном рынке. Качество кокса превосходит существующие сегодня в России ГОСТы по многим показателям, в том числе по таким важным, как прочность и летучесть. Последние 4 года ОАО «Алтай-кокс» постоянно повышало качества выпускаемого кокса, ориентируясь в основном на качественные показатели мировых лидеров коксохимии. Качественные показатели кокса, производимого на «Алтай-коксе», представлены в таблице 8. Таблица 8 Качественные показатели доменного кокса, производимого ОАО «Алтай-кокс» Влажность Зольность Выход летучих веществ Содержание серы Содержание фосфора Содержание щелочей Реакционная способность CRI Прочность кокса после реакции с CO2 и CSR Механическая прочность М40 Истираемость М10 Содержание класса >80 мм Содержание класса <25 мм Средний размер куска B B 2% 11-12% <1,0% 0,5% 0,06 % 0,28-0,30% 24-26% 62,0-65,0% 80-82% 7,0-7,5% 5% 4,5% 57 мм Сырье и сырьевая база Добыча коксующегося угля в России обеспечивается на четырех крупных угольных бассейна. Объемы добываемые на них приведены ниже в таблице 9 и 10. 9 Таблица 9 Добыча угля для кокосования в РФ, тыс.тн Угольный бассейн 2003 г. 2004 г. Кузнецкий Донецкий Печорский Южно-Якутский ВСЕГО 57027,9 408 6464,2 5202,2 69102,3 61196,1 525,5 7898,2 5517,9 75137,7 Как видно из ниже приведенной таблицы объемы производства угольного концентрата на обогатительных фабриках Кузбасса вследствие снижения объемов производства металла и кокса также претерпели падение если сравнить первые полугодия 2004 и 2005 годов. Таблица 10 Производство угольного концентрата на обогатительных фабриках Кузбасса в 2003-2005 гг., тыс. тонн Название обогатительной фабрики 2003 г. 2004 г. 6 мес. 2004 г. 6 мес. 2005 г. Процентное изменение, 6 мес. 2005 г./ 6 мес. 2004 г. Беловская Кузбасская Сибирь Кузнецкая Антоновская Абашевская Березовская Тайбинская Коксовая Томусинская Анжерская Зиминка Красногорская Чертинская ВСЕГО 6 295,4 7 353,0 4 472,3 4 981,1 343,2 3 396,9 3 534,1 2 757,5 2 007,7 1 900,8 1 124,8 1 335,9 1 414,0 1 204,9 42 121,6 5 883,6 5 917,2 6 565,5 5 820,0 4 300,0 3 640,0 3 602,2 2 934,8 2 020,1 2 136,7 1 366,2 1 687,3 1 439,4 1 190,8 48 503,8 3 045,7 3 030,8 3 131,3 2 777,9 2 200,0 1 792,0 1 818,3 1 481,1 1 008,0 945,4 618,3 852,2 739,9 675,6 21 916,5 3 051,5 2 955,1 2 838,8 2 812,0 2 202,0 1 883,6 1 809,2 970,3 889,7 866,5 661,1 585,3 561,0 489,5 20 373,6 0,2 -2,5 -9,3 1,2 0,09 5,1 -0,5 -34,5 -11,7 -8,3 6,9 -31,3 -24,2 -27,5 -7,0 В настоящее время в России существуют одиннадцать частных компаний, занимающихся производством и реализацией коксующегося угля (диаграмма 4) 10 Отгрузки коксующегося концентрата производственными холдингами "Роса Холдинг" 1% "Южный Кузбасс" 16% Другие 8% "Белон" 5% "Якутуголь" 8% "ЕвразХолдинг" 26% "Сибуглемет" 7% "Кузбассразрез уголь" 9% "Кокс" (Кемерово) 8% "Воркутауголь" 12% В качестве сырья для производства кокса на ОАО «Алтай-коксе» используются угли четырех угольных бассейнов: Кузнецкого, Карагандинского, Печорского, Якутского и Донецкого. Основным регионом , в котором добывается коксующийся уголь, является Кузнецкий угольный бассейн, расположенного на юге Западной Сибири (административное образование – Кемеровская область) и занимающего площадь около 27 тыс. кв. км.Уникальность Кузнецкого угольного бассейна заключается в его строении, условиям залегания и разнообразию марочного состава углей. Так отражательная способность витринита углей Кузбасса находится в интервале R0 0.5-2%. Содержание витринита (Vt) колеблется в пределах 45-90%, а сумма отощающих компонентов (∑ОК) составляет 10-55%. Выход летучих веществ (Vdaf) находится в интервале 16-42%. Данные угли имеют индекс свободного вспучивания (SI) 1-9 единиц и текучестью по Гизелеру в пределах от 3 до 26 500 делений в минуту (DDPM). Тип кокса по Грей-Кинга (GK) находится в диапазоне от A по G10. Содержание серы (Sd) находится в интервале от 0,2 до 0,8% , а содержание фосфора (Pd) от 0,006 до 0,07%. P B P B При производстве кокса «Алтай-кокс» использует угольные концентраты со следующими характеристиками, представленными в таблице 11 Таблица 11 Основные параметры качества углей Кузбасса Обогатительная фабрика «Абашевская» «Кузнецкая» «Антоновская» «Красногорская» «Коксовая» «Каро» Ad 8% 8% 8% 8% 8% 8% Vdaf 32-34% 34-36% 36-37% 22% 19-20% 24-25% P P SI GK DDPM 9 8 8 8 3-4 3½ G10 G8 G7 G6 G4 G3 26500 17250 8600 180 30 20 B B B B B B B B B B B B 11 Заключение 1. Коксохимическая промышленность обеспечения металлургии коксом. России имеет достаточный потенциал для 2. В 2004 году Россия значительно увеличила экспорт кокса, но с начала 2005 г. наблюдается снижение объемов экспорта вследствие снижения потребления кокса со стороны металлургических предприятий и переизбытка кокса на мировом рынке. 3. Российская угольная промышленность полностью способна обеспечить потребности коксохимических производств в угольном концентрате. Проблемой в обеспечении предприятий сырьем остается низкое качество большинства производимых угольных концентратов, вследствие чего большее количество производимого в России кокса значительно отстает от мировых стандартов (в части CSR, CRI, M40, M10 и т.д.). 4. Сегодня ряд метзаводов обеспечиваются коксом с коксохимических предприятий, входящих в состав холдингов. Лишь несколько предприятий, производящих кокс, остаются в настоящий момент вне крупных металлургических холдингов. В условиях, когда производитель тесно интегрирован в технологическую цепочку холдинга, говорить о серьезном дефиците коксовой продукции не приходится. 5. Состояние коксохимического производства России остается на высоком техническом и технологическом уровне. В ближайшие 8—10 лет в России предстоит провести коренную реконструкцию коксохимического производства. 12