Практическая механика

реклама

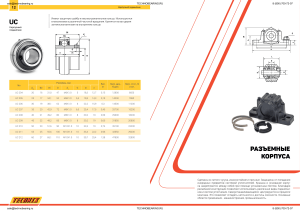

Практическая механика На обслуживании работников централизованной ремонтной службы ОАО "Кондопога" тысячи подшипников. Подшипник — незаменимая часть почти всех без исключения вращающихся деталей различных механизмов. От миниатюрных до почти гигантских, от высокоскоростных до тихоходных, но максимально точных, все они исполняют одну основную задачу — обеспечивают вращение или поворот одной детали относительно другой. Но каким бы надежным ни был подшипник, всегда есть вероятность внезапного выхода его из строя, не говоря уже о тех, которые эксплуатируются в агрессивных условиях с периодическими или постоянными перегрузками. Но поломка — не катастрофа, если: А. есть запасной подшипник и Б. есть слесарь, умеющий быстро и качественно заменить сломанную деталь на новую. Именно повышением квалификации и занимались десять слесарей ЦРС три дня на семинаре "Техническое обслуживание подшипниковых узлов. Монтаж и демонтаж". Семинар проводил инженер-механик Дмитрий Токарев, представляющий ООО "Практическая механика", официального дистрибьютора фирмы SKF (Швеция). За партой сидели, аккуратно записывали в блокнотики, штудировали справочный материал, а потом применяли на практике полученные знания слесари из капремонта, ТОИР-1 и ТОИР-2. В классе, где проходили занятия, было на что полюбоваться: Дмитрий Токарев привёз с собой наглядные пособия и наборы инструментов, применяемых при монтаже и демонтаже подшипников: "Всё, что влезло в машину". Именно на инструменты слесари смотрели с вожделением и завистью. Они в один голос заявляли, что те знания, которые они получили на семинаре, будут реально работать, если у них в руках будет современный инструмент, а не кувалда, зубило и лом. Способ, который до сих пор применяют наши слесари, их наставник назвал "метод Х", так как результат заранее неизвестен. Повезёт, подшипник будет работать положенное время, а может и не работать. Уже доказано, что некорректный, скажем так, монтаж подшипника сильно сокращает срок его службы. А это деньги, и немалые. К тому же современный инструмент заметно снижает производственный травматизм. Об этом тоже говорили участники семинара. Одно дело пытаться кувалдой вогнать подшипник на место, другое — легко, буквально играючи, сделать ту же работу "без шума и пыли", применив специальный инструмент. Часть времени была отведена теории, часть — практике. В начале семинара Д. Токарев провёл тестирование слушателей, проверил их подготовку, выявил те узловые моменты, на которые надо обратить особое внимание. В конце курса — ещё один тест. На этот раз ученики были уверены в результате: "Справились на сто процентов!" Как бы ни была интересна теория, для практикующего слесаря самым интересным является практическое занятие. Какие-то виды работ слесари отрабатывали на пособиях, которые подготовил для них инженер-наставник, но самым запоминающимся стало практическое занятие в ДМЦ-2, где предстояло заменить подшипник на дефибрёре. Работа знакомая, но в этот раз она выполнялась при помощи специального инструмента. И слесари сумели по достоинству оценить его преимущества. В конце семинара каждый его слушатель получил соответствующий диплом. Повышение квалификации работников — это направление в ЦРС считают важнейшим в своей деятельности. "Подкованный" работник сумеет быстрее справиться с возникшей проблемой, сделает работу качественно и даст на неё гарантию. В условиях действующего производства, когда время — деньги, экономить на повышении квалификации тех, кто обслуживает машины и механизмы, значит не учитывать реальное положение вещей. Поэтому руководители ЦРС и ратуют за создание на предприятии учебного класса, где было бы можно, не тратя деньги на командировки, обучать кадры, повышать их квалификационный уровень. И даже преподавателей не всегда надо было бы звать со стороны. Свои инженеры, имеющие теоретическую подготовку и опыт работы, смогли бы обучать работников. А итог устроил бы всех: те, кто отвечает за техническое обслуживание и ремонт оборудования предприятия, свою работу смогут выполнять быстро и качественно. Татьяна Солоусова.