В.Е. Пронин (институт «ТатНИПИнефть») Разработка фильтра для буровых насосов

реклама

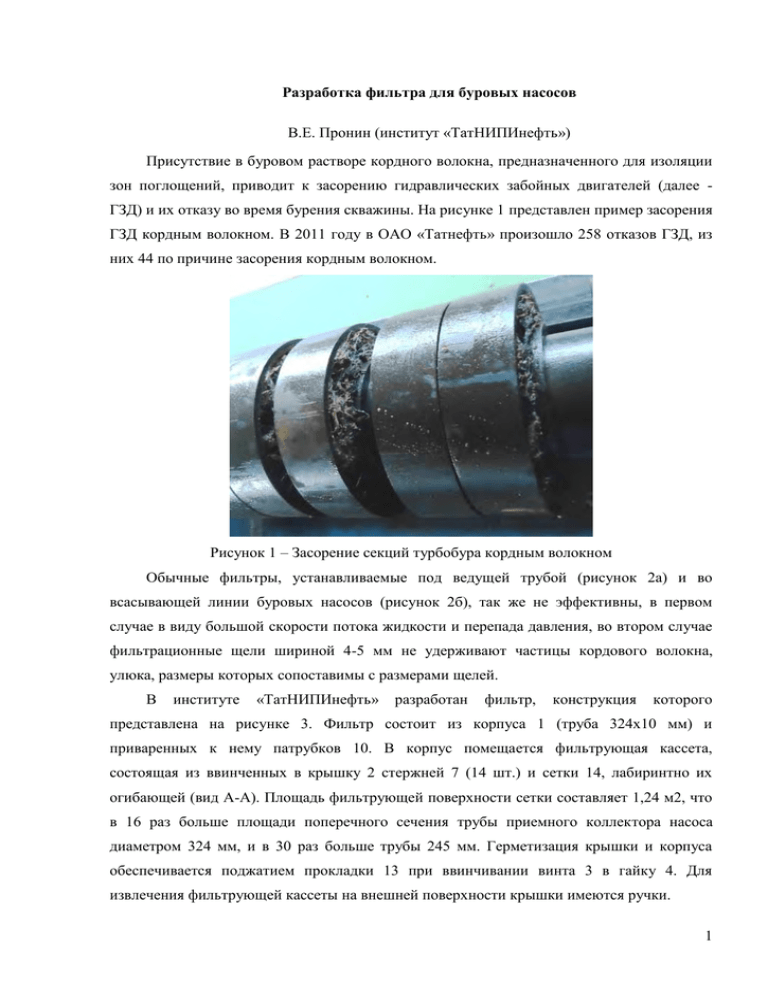

Разработка фильтра для буровых насосов В.Е. Пронин (институт «ТатНИПИнефть») Присутствие в буровом растворе кордного волокна, предназначенного для изоляции зон поглощений, приводит к засорению гидравлических забойных двигателей (далее ГЗД) и их отказу во время бурения скважины. На рисунке 1 представлен пример засорения ГЗД кордным волокном. В 2011 году в ОАО «Татнефть» произошло 258 отказов ГЗД, из них 44 по причине засорения кордным волокном. Рисунок 1 – Засорение секций турбобура кордным волокном Обычные фильтры, устанавливаемые под ведущей трубой (рисунок 2а) и во всасывающей линии буровых насосов (рисунок 2б), так же не эффективны, в первом случае в виду большой скорости потока жидкости и перепада давления, во втором случае фильтрационные щели шириной 4-5 мм не удерживают частицы кордового волокна, улюка, размеры которых сопоставимы с размерами щелей. В институте «ТатНИПИнефть» разработан фильтр, конструкция которого представлена на рисунке 3. Фильтр состоит из корпуса 1 (труба 324х10 мм) и приваренных к нему патрубков 10. В корпус помещается фильтрующая кассета, состоящая из ввинченных в крышку 2 стержней 7 (14 шт.) и сетки 14, лабиринтно их огибающей (вид А-А). Площадь фильтрующей поверхности сетки составляет 1,24 м2, что в 16 раз больше площади поперечного сечения трубы приемного коллектора насоса диаметром 324 мм, и в 30 раз больше трубы 245 мм. Герметизация крышки и корпуса обеспечивается поджатием прокладки 13 при ввинчивании винта 3 в гайку 4. Для извлечения фильтрующей кассеты на внешней поверхности крышки имеются ручки. 1 а) – Фильтр, устанавливаемый под ведущей трубой б) – Фильтр, устанавливаемый во всасывающую линию буровых насосов Рисунок 2 1 – корпус, 2 – крышка, 3 – винт, 4 – гайка, 5, 7 – стержень, 6 – поддон, 8 – днище, 9, 10 – патрубок 324х10 мм, 11 – гайка, 12 – шайба, 13 – прокладка, 14 – сетка. Рисунок 3 – Фильтр конструкции ТатНИПИнефть В отличие от вышеописанных фильтров в фильтре конструкции ТатНИПИнефть применена сетка. Размер ячеек сетки было решено подобрать опытным путем и для испытаний использовались сетки с ячейками 7х7 и 3х3 мм. 2 На рисунке 4 представлены три опытных образца фильтров, изготовленных в ООО «ЭМЦ» (г. Бугульма). Рисунок 4 – Опытные образцы фильтров По согласованию со службой главного механика ООО «Бурение» для испытаний были выбраны два буровых блока. Первый буровой блок БУ-75 БрЭ, укомплектованный буровыми насосами БРН-1, располагался на кусте скважин 8238д, 8237д НГДУ «Азнакаевскнефть» для бурения силами Азнакаевского ПБР. Второй буровой блок Бу75БрЭ, укомплектованный буровым насосом УНБ-600, располагался на кусте скважин 17550-17554 НГДУ «Ямашнефть» для бурения силами Альметьевского ПБР. Фильтры были установлены во всасывающую линию каждого бурового насоса при демонтаже буровой установки (рисунок 5). Для соединения фильтра с приемным патрубком использованы эксцентричные кольца, изготовленные на месте монтажа. Рисунок 5 – Монтаж фильтра 3 Испытание фильтра при бурении скважины 8237д с промывкой глинистым раствором с наличием кордного волокна показало, что сетка, изготовленная из низкоуглеродистой проволоки диаметром 0,7 мм с размером ячейки 7х7 мм быстро засорилась и привело к отсутствию подачи насоса (рисунок 6). Рисунок 6 – Фильтрующая кассета до и после испытаний В процессе бурения в отстойной зоне фильтра происходило осаждение мелкодисперсной выбуренной породы, что затрудняло извлечение фильтрующей кассеты. При отрицательной температуре остатки жидкости в отстойной зоне замерзали, что тоже затрудняло извлечение фильтрующей кассеты. Отсутствие жесткости сетки, изготовленной из низкоуглеродистой стали, затрудняло процесс очистки кассеты, приводило к деформации ячеек, изменению их формы, разрывам проволоки и коррозии (рисунок 6). Испытание фильтра при бурении скважин 15550-15554 показало, что сетка, изготовленная из нержавеющей проволоки диаметром 0,7 мм с размером ячейки 3х3 мм эффективна, т.к. кордное волокно скапливается на поверхности сетки, т.е. одновременно на нескольких ячейках, и при очистке фильтра легко удаляется. 4 Рисунок 7 – Накопление кордного волокна на ячейках сетки Рисунок 8 – Фильтрующая кассета до и после испытаний Ревизия забойных двигателей, использованных при бурении вышеуказанных скважин, в ООО «РИНПО» показала отсутствие кордного волокна в них. Выводы и рекомендации 1 Фильтр, устанавливаемый во всасывающую линию буровых насосов, позволяет производить бурение с промывкой водой и эффективно задерживать кордное волокно, что подтверждает ревизия забойных двигателей. 2 При прокачке глинистого раствора, насыщенного кордным волокном происходит засорение фильтра, установленного во всасывающую линию бурового насоса. Засорение фильтра приводит к отсутствию подачи бурового насоса, что при бурении роторным способом может привести к «затирке» долота. Необходимо исключить 5 применение фильтра во всасывающей линии для роторного способа бурения с промывкой глинистым раствором, содержащим волокнистый наполнитель. 3 При бурении скважин 8237д, 17550-17554 отсутствовали отказы забойных двигателей по причине засорения их кордным волокном и шламом бурения. 4 Для упрощения процесса очистки и увеличения прочности фильтра необходимо в его конструкцию внести следующие изменения: фильтрующую кассету и крышку фильтра сделать отдельными сборочными единицами; конструктивно убрать отстойную зону в нижней части корпуса фильтра; использовать сетку с ячейками 3 мм, изготовленную из нержавеющей проволоки диаметром 0,7 мм по ГОСТ 3826-82. 5 На каждом фильтре использовать две сменные кассеты, что бы на время отчистки забившейся кассеты можно было установить вторую. 6