2.8. Литье в оболочковые формы Способ основан на получении

реклама

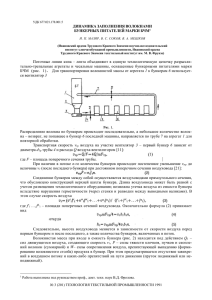

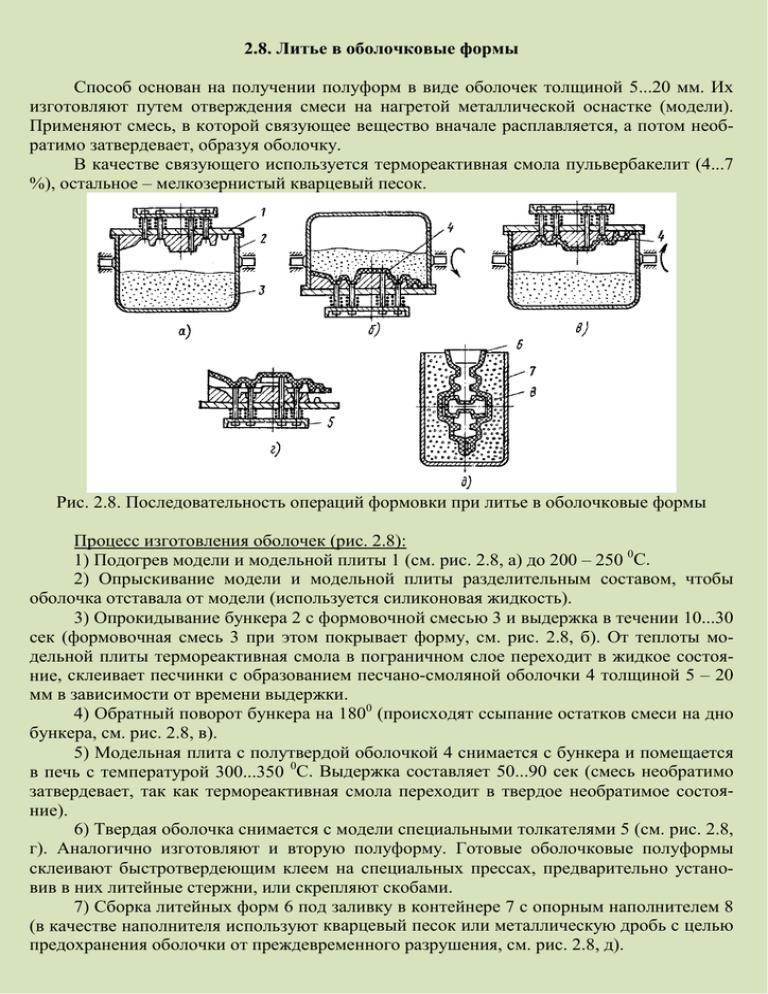

2.8. Литье в оболочковые формы Способ основан на получении полуформ в виде оболочек толщиной 5...20 мм. Их изготовляют путем отверждения смеси на нагретой металлической оснастке (модели). Применяют смесь, в которой связующее вещество вначале расплавляется, а потом необратимо затвердевает, образуя оболочку. В качестве связующего используется термореактивная смола пульвербакелит (4...7 %), остальное – мелкозернистый кварцевый песок. Рис. 2.8. Последовательность операций формовки при литье в оболочковые формы Процесс изготовления оболочек (рис. 2.8): 1) Подогрев модели и модельной плиты 1 (см. рис. 2.8, а) до 200 – 250 0С. 2) Опрыскивание модели и модельной плиты разделительным составом, чтобы оболочка отставала от модели (используется силиконовая жидкость). 3) Опрокидывание бункера 2 с формовочной смесью 3 и выдержка в течении 10...30 сек (формовочная смесь 3 при этом покрывает форму, см. рис. 2.8, б). От теплоты модельной плиты термореактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки 4 толщиной 5 – 20 мм в зависимости от времени выдержки. 4) Обратный поворот бункера на 1800 (происходят ссыпание остатков смеси на дно бункера, см. рис. 2.8, в). 5) Модельная плита с полутвердой оболочкой 4 снимается с бункера и помещается в печь с температурой 300...350 0С. Выдержка составляет 50...90 сек (смесь необратимо затвердевает, так как термореактивная смола переходит в твердое необратимое состояние). 6) Твердая оболочка снимается с модели специальными толкателями 5 (см. рис. 2.8, г). Аналогично изготовляют и вторую полуформу. Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами. 7) Сборка литейных форм 6 под заливку в контейнере 7 с опорным наполнителем 8 (в качестве наполнителя используют кварцевый песок или металлическую дробь с целью предохранения оболочки от преждевременного разрушения, см. рис. 2.8, д). Особенностью данного метода литья является тот факт, что упрочнение формы происходит на модели (в отличие от литья в разовые песчаные формы), поэтому точность размеров – повышенная. Достоинства метода: 1) Высокая производительность, причем получают не сырую, а сухую форму. 2) Высокая точность размеров. 3) Благодаря мелкому кварцевому песку достигается высокое качество поверхности отливок. 4) Припуски на механическую обработку снижаются. 5) Снижается расход формовочных материалов. Недостаток метода: Пульвербакелит – дорогостоящий связующий материал. Область применения – отливки из чугуна, стали, цветных металлов и сплавов в массовом производстве (детали автомобилей, тракторов и сельскохозяйственных машин) с толщиной стенки 3 – 15 мм и массой 0,25 – 100 кг.