3.3.1 Расчет толщины стенок цилиндрической обечайки сосуда

реклама

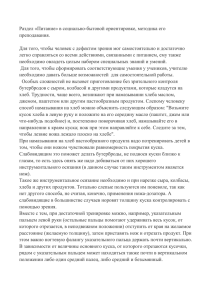

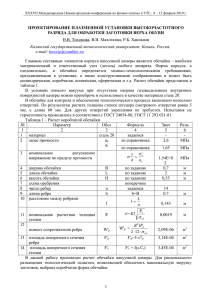

3.3.1 Расчет толщины стенок цилиндрической обечайки сосуда Сосуды, нагруженные давлением обычно представляют собой тонкостенные оболочки, срединная поверхность которых (т. е. поверхность, делящая пополам толщину оболочки) является поверхностью вращения. Наиболее распространены сосуды, состоящие из цилиндрических, сферических и конических оболочек. Рассмотрим расчет на прочность вышеуказанных оболочек при действии постоянного по всей их внутренней поверхности газового давления. Сведения о расчетах сосудов при действии давления жидкости, переменного по высоте сосудов, см., например, [11, 13, 15]. При действии на сосуд наружного давления определение напряжений и расчет на прочность выполняется так же, как и при внутреннем давлении, но, помимо этого расчета, необходим расчет на устойчивость (см. [10, 13]). Цилиндрические и сферические сосуды можно рассматривать как тонкостенные и, следовательно, пользоваться приведенными ниже формулами (за исключением расчетов, требующих повышенной точности) при условии, что Rmin : δ< 10, где Rmin- минимальный радиус кривизны срединной поверхности, δ - толщина стенки сосуда. Определим напряжения, возникающие в продольном (меридиональном) и поперечном сечениях цилиндрического резервуара (рисунок3.7), находящегося под действием внутреннего давления (р) газа. Двумя горизонтальными поперечными сечениями в плоскости XOZ), расстояние между которыми h, и одним продольным (вертикальным), проходящими через ось сосуда (в плоскости YOZ), выделим его часть (рисунок 3.7-схема справа) и рассмотрим условие ее равновесия. Для этого выделим элементарную полоску ограниченную углом dφ и высотой h. На эту полоску действует внешняя сила dP1 приложенная в ц.т. элементарной полоски от давления "p" внутри сосуда dP 1 = p ( D dϕ ) ⋅ h , 2 (3.1) где (D/2dφ) – длина дуги (ℓ) с углом dφ (Rdφ), (в общем случае ℓ=πRα°/180°=Rα(рад) ). φ dφ ρ X Y dP1 О Z Рисунок 3.7- К определению окружных напряжений в стенках сосудов Проекция этой силы на ось X равна D dP1 x = dP1 ⋅ сosϕ = p dϕ ⋅ h ⋅ cos ϕ . 2 (3.2) Чтобы найти равнодействующую всех сил давления по элементарным полоскам проинтегрируем выражение 3.2 π /2 P1x = 2 ∫ 0 π /2 D 1 p( dϕ ) ⋅ h ⋅ cosϕ = 2 pDh ∫ cosϕdϕ . 2 2 0 Тогда после интегрирования получим P1x=pּDּh . (3.3) В этом выражении P1x есть равнодействующая сил, действующая на выделенную часть обечайки. В вертикальном сечении в материале стенок возникают только нормальные напряжения σx (окружные или кольцевые), которые в тонкостенном сосуде можно считать распределяются равномерно по толщине стенок. Сила, действующая на каждой из площадок вертикального сечения, равна P2 x = σ x ⋅ A = σ x ⋅ δ об ⋅ h . (3.4) Тогда уравнение равновесия системы (выделенной части) будет иметь вид 2P2x-P1x=0 Откуда → σx =σ0 = 2⋅ σx ⋅ δоб ⋅ h = p⋅ D⋅ h → p⋅D 2δ об (3.5) Рассекаем сосуд одним поперечным сечением (плоскость XOZ), перпендикулярным к его продольной оси и рассмотрим условие равновесия оставленной части (рисунок 3.8). Y σy X ρ ρ Z ρ Рисунок 3.8- К определению меридиональных напряжений в стенках сосудов В поперечном сечении в материале стенок обечайки действуют только нормальные напряжения σy - меридиональные, равномерно распределенные по кольцевой площади сечения. Суммарная сила, действующая по кольцевому сечению равна P1y = σ y ⋅ π ⋅ D ⋅ δоб . (3.6) Результирующая сила от давления газа на днище сосуда равна π ⋅ D2 P2 y = p . 4 (3.7) Из условия равновесия определим σy нормальные напряжения в кольцевом сечении параллельном оси Y (меридиональные) πD2 P1y − P2y = 0 →σy πDδоб − p =0. 4 Окончательно получим pD σ y = σm = . (3.8) 4 δ об Анализ зависимостей 3.5 и 3.8 показывает, что σ0 вдвое больше σm. Поэтому разрушение цилиндрических резервуаров, труб имеет характер продольных трещин /13/. В каждой точке стенки обечайки сосуда действуют два нормальных напряжения σ0-окружное и σm- меридиональное, т.е. материал испытывает сложное напряженное состояние – в денном случае – плоское напряженное состояние или двухосное растяжение. Учитывая соотношение между величинами σ0=σm, получаем значение главных напряжений: σ2 = σm ; σ1 = σ0 ; σ3 = 0 . Используя 4 теорию прочности - гипотезу удельной потенциальной энергии формоизменения- определим величину эквивалентного напряжения: V σ1экв = [ ] 1 (σ1 − σ2 )2 + (σ2 − σ3 )2 + (σ3 − σ1)2 . 2 при σ3=0 V σ1экв = [ ] 1 (σ1 − σ2 )2 + σ22 + σ12 = σ12 + σ22 − σ1 ⋅ σ2 = σ02 + σ2m − σ0 ⋅ σm. 2 Подставим значения σ0 (ф.3.5) и σm (ф.3.8) получим V σ1экв = 3 ⋅ p⋅ D ≤ [σ] . 4δоб (3.9) Для этой теории прочности - [σ]=σт/[n] . где [n] – допускаемый коэффициент запаса прочности. Рекомендуется для сосудов, работающих под давлением, принимать его в интервале [n]=2,5-3,0. В справочниках чаще приводят сразу рекомендуемые значения [σ] в зависимости от условий работы сосуда./15/. Используя это условие прочности, определяют толщину обечайки. 3⋅ p⋅ D . (3.10) 4[σ] Если обечайка изготавливается путем сварки из стального листа (при D>500 мм), а сварной шов стыковой, то величину [σ] уменьшают, умножая ее на коэффициент φ равный: 1.Сварка ручная шов односторонний – φ=0,7. 2.Сварка ручная шов односторонний с подкладкой – φ=0,9. 3.Сварка ручная шов двусторонний – φ=0,95. 4.Сварка автоматическая шов односторонний – φ=0,8. 5.Сварка автоматическая шов двусторонний – φ=1,0. При использовании для обечайки стандартных труб большего диаметра коэффициент φ = 1,0. При расчете толщины стенок учитывают прибавку «С» к расчетной толщине, которая определяется по формуле δоб ≥ С=С1+С2+С3, где С1- прибавка для компенсации коррозии (эрозии), которая зависит от срока службы сосуда и агрессивности среды.. При двустороннем контакте с коррозирующей средой (внутри сосуда рабочая среда, а снаружи обогреваемая рубашка) прибавку определяют как сумму величин двусторонней коррозии; С2- прибавка для компенсации минусового допуска материала; С3-технологическая прибавка, предусматривающая компенсацию утонения стенки сосуда при гибке, штамповке и т.д. Прибавки С2 и С3 по рекомендации ГОСТ 14249-81 учитывают в тех случаях, когда их суммарная значение превышает 5% номинальной толщины листа. Поэтому при расчете сосудов на прочность в учебных целях прибавки С2 и С3 можно не учитывать. Окончательная формула имеет вид δоб ≥ 3⋅ p⋅ D +c , 4[σ] ⋅ ϕ (3.11) где С – прибавка только для компенсации коррозии, С=1-3 мм. (С=Сг·L, Сг –годовая коррозия мм/год, L – срок службы сосуда, лет). Полученная расчетная формула применима, если выполняется условие δ−С ≤ 0,1 -для обечаек и труб при D>200мм; D δ−С ≤ 0,3 - для труб при D<200мм. D Также расчетные формулы применимы при условии, что расчетная температура стенки обечайки изготовленной из углеродистой стали не превышает 380ºС, из низкоуглеродистой -420ºС, а из аустенитной - 525ºС.