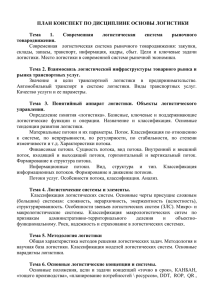

ОСНОВЫ ЛОГИСТИКИ - Библиотечно

реклама