Инновационные формы межфирменной кооперации в цепи

реклама

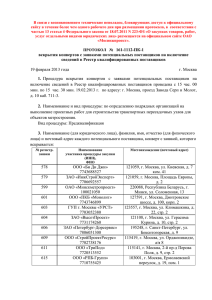

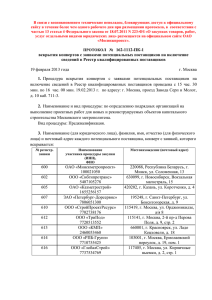

Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». Инновационные формы межфирменной кооперации в цепи «автопроизводитель-поставщик» Добрынин Н.А. ГОУ ВПО МО «МГОСГИ» Актуальность исследования межфирменной кооперации Мировая автомобильная промышленность за последние 20 лет подверглась серьезным структурным сдвигам, коренным образом, изменившим взаимоотношения между производителями, поставщиками и конечными потребителями. Исследование функционирования 29 фирм установило, что ассортимент продукции увеличился на 70-130%, а число различных вариантов при этом возросло на 100-420%. Одновременно на 60-80% произошло сокращение жизненного цикла продукции и на 3090% времени осуществления поставок. Стремление ведущих мировых производителей сохранять конкурентные позиции на рынки потребовали внедрения новых моделей ведения бизнеса, которые, в первую очередь, затронули сферы производство и снабжения. Если в 70-е гг. частью глобальной стратегии ТНК в автомобильной промышленности стало создание производственных площадок за рубежом и получение прибыли от экономии на масштабах производства, стоимости рабочей силы, производственном опыте, преимуществах торговой марки и обслуживания клиентов, то в настоящее время важнейшим направлением развития становится формирование тесных межфирменных связей. С точки зрения институциональной экономики данные межфирменные связи рассматриваются как «гибридные формы», предполагающие т. н. «квазиинтеграцию». Квазиинтеграция предполагает высокую степень координации и взаимодействия партнеров, налаживание тесных взаимосвязей на уровне производства и снабжения с сохранением юридической самостоятельности партнеров. Организационные и управленческие структуры в автомобильной промышленности менялись под воздействием внешней среды, положения дел и структуры отрасли, рассмотрение которых требует уточнение понятийного аппарата. Условно в автомобильной промышленности можно выделить собственно автопроизводителей и их поставщиков. Автопроизводитель – предприятие, ключевой сферой компетенции которого является производство или сборка легковых, коммерческих или грузовых автомобилей. В англоязычной литературе можно встретить термин OEM - Original Equipment Manufacturer. Данное определение подчеркивает, что автопроизводители в настоящее время ориентированы на оптимальную глубину сборки, получая большинство автокомлектующих от поставщиков (Automotive Supplier). Поставщик автокомплектующих – предприятие, которое поставляет сырье, материалы, полуфабрикаты и оказывает услуги автопроизводителю, ответственному за производство конечного продукта. В соответствии с характером поставляемой продукции автопроизводители применяют различные модели построения взаимоотношений с поставщиками. По степени готовности сборки продукции различают сырье, элементы, модули и системы. Элемент (Bauteil) – деталь, монтаж которой еще не был осуществлен. Компонент (Komponent) состоит их нескольких элементов и, в свою очередь, является составной частью модуля или системы. Модуль (Modul) – выделяемая в процессе монтажа единица, элементы которой физически связаны. Модуль является самой крупной единицей в системе поставок. Примером модуля является, например, приборная панель автомобиля, монтаж которой Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 85 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». осуществляется на конвейерной линии. Системой (System) является совокупность различных, необязательно физически взаимосвязанных функциональных единиц. В силу этого система может превосходить границы отдельно взятого автомобиля, как это, например, происходит в случае с информационной системой или системой освещения. С точки зрения места в иерархии поставщиков можно разделить на три уровня. Под поставщиками первого уровня (Tier-1) в автомобильной промышленности понимают прямых поставщиков, снабжающих автопроизводителя готовыми к монтажу модулями или компонентами. Поставщики первого уровня вовлечены в процесс исследования и разработок, осуществляемым совместно с автопроизводителем. Поставщики второго уровня (Tier-2) являются производителями деталей, которые используются поставщиком первого уровня. Поставщики третьего уровня (Tier-3) поставляют сырье, например, сталь или оказывают необходимые услуги поставщикам первого и второго уровней. Поставщики второго и третьего уровня входят в группу т. н. «субпоставщиков». Данный термин отражает подчиненную по сравнению с поставщиком первого уровня роль в общей системе поставок, складывающейся в автомобильной промышленности. Тенденция развития мирового автомобилестроения Комплексные изменения в автомобильной отрасли находят свое отражение как на отдельных предприятиях, так и на уровне межфирменной кооперации. Подобная постоянная реорганизация является ответом на факторы меняющейся внешней среды, которые в своей совокупности и определяют структурные сдвиги в отрасли и формируют её ландшафт (рис. 1). Некоторые стратегии автопроизводителей Сокращение инновационных циклов Снижение доли автопроизводителя в общей цепи создания ценности Глобальный подход к организации закупок, исследования и разработок и производства Кастомизация продукции и логистических систем Отличительные черты глобальной автомобильной промышленности Жесткая конкуренция в области инноваций и снижения издержек Снижение лояльности клиентов Глобально дифференцированный спрос клиентов Усиление роли поставщиков Основные факторы внешней среды Рисунок 1 - Отличительные черты глобальной автомобильной промышленности Как отмечают эксперты, следующие тенденции оказывают существенное влияние на модели взаимоотношений автопроизводителей с партнерами: -универсализация автокомпонентов, платформенная и модульная стратегии; Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 86 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». -интеграция ИТ-систем и цепей создания ценности; -сокращение глубины производства. Стратегия использования глобальных крупносерийных сборочных платформ и стандартизированных модулей восходит к идее Г. Форда, стремившегося конструировать стандартизированные для нескольких моделей узлы и агрегаты. Применение универсальных автокомпонентов позволяет использовать синергетический эффект, применяя технически сложные узлы и агрегаты для различных моделей и даже марок автомобилей. Двигатели и оси являются типичным примером данной стратегии. Наряду с синергетическими эффектами, автопроизводители значительно сокращают издержки по закупкам автокомлектующих и бюджеты, выделяемые на исследования и разработки. Применение уже опробованных и получивших допуск испытательных центров автокомпонентов позволяет сохранять качества на стабильно высоком уровне. Если универсализации систематически подвергается большое количество невидимых конечному потребителю компонентов, правомерно говорить о платформенной стратегии. Различные модели в рамках одного автомобилестроительного концерна могут базироваться на одной и той же платформе. Платформенная стратегия предполагает унификацию при одновременной дифференциации. В концерне VW AG, например, платформа состоит из системы трансмиссии, радиатора, двигателя, рулевых колонок, коробки передач, тормозной системы, бензобака и выхлопной системы, подрамника и задней балки. В то время как эти компоненты унифицируются для различных моделей и марок, дифференциация достигается за счет дизайна кузова, интерьера салона, применения различных бамперов и т. д. Применение стандартизованных комплектующих, таким образом, не стирает границы между различными моделями и позволяет сохранить идентичность отдельных марок. По экспертным оценкам количество глобальных платформ, применяемых автопроизводителями, снизится к 2015 г. по сравнению с 1997 г. с 275 до 170. Таблица 1 Самые распространенные глобальные платформы по объему производства, млн. а/м 2003 г. 2007 г. GM T800 (Silverado, Tahoe, VW A5 (Golf, Passat, A3, TT, 1,67 2,58 Escalade, etc) etc) VW PQ35 (Glf, Bora, Beetle, Toyota MC (Camry, Avalon, 1,42 1,87 A3, etc) ES) Renault/Nissan X85/B (Clio, Toyota NVC (Corolla) 1,31 1,86 Micra, Logan) Honda CYR (Accord, Ford C1/P1 (Focus, 3&5, S40, 1,18 1,66 Odyssey) V50, C70) Toyota NBC (Vitz, Yaris, Toyota TMP (Camry) 1,08 1,53 Ayao, etc) Итого пять самых Итого пять самых распространенных платформ 6,66 распространенных платформ 9,5 в 2003 г. в 2007 г. Несмотря на тенденцию стандартизировать платформы, необходимость учитывать индивидуальные потребности клиента заставляет автопроизводителей предлагать многочисленные варианты комплектации. Яркий пример представляет собой модель Golf V. Автомобиль может оснащаться 9 различными двигателями, 4 вариантами коробки передач и изготавливаться в двух вариантах кузова и трех базовых комплектациях. Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 87 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». Различные комбинации дают 98 вариантов. С учетом 171 варианта интерьера салона и различных цветовых решений кузова количество вариантов для Golf V достигает 16 758. Вследствие этого число рыночных сегментов увеличилось с 9 (1987 г.) до 30 (2000 г.). Расширение продуктовой линейки в общем случае означает снижение объемов производства в расчете на модель и связанное с этим повышение издержек. Применение описанной выше платформенной стратегии позволяет значительно сокращать издержки, связанные с дифференциацией продукта, исследованием и разработками, закупками и производством. Таким образом, учет индивидуальных потребностей отдельных клиентов сочетается с допустимым уровнем комплексности при сохранении универсализации отдельных комплектующих. Интеграция ИТ-систем и цепей создания ценности отдельных предприятий стала возможным благодаря рапространению информационно-коммуникационных технологий. Развитие рынков соответствующих услуг стало ответом на растущую сложность бизнеспроцессов и необходимость более тесной координации с поставщиками и дилерами. Практически на всем протяжении цепи создания ценности, начиная с фазы разработки прототипа и до доставки готового продукта, ИТ-системы связывают партнеров, автоматизируя соответствующие процессы. Лишь с поддержкой ИТ стали возможны, например, такие методы проектирования как Simultaneous Engineering и Rapid Prototyping. Дифференциация производимых продуктов привела к тому, что ни один автомобиль в точности не повторяет другой. Существенное изменение в этой связи претерпела концепция взаимодействия на условиях поставок JiT («точно-вовремя»). Поставки до места монтажа на условиях JiT превосходно подходят для снабжения одинаковыми компонентами. Однако внедрение элементов «бережливого производства» позволило собирать на одном конвейере до 4 различных моделей автомобилей. Индивидуализация также значительно повлияла на модели взаимодействия с поставщиками, столкнувшимися с необходимостью снабжать своих клиентов различными вариантами одних и тех же комплектующих. Единственным выходом из создавшегося положения стала модификация концепции. Just-in-Sequence – JiS - (точно-в-последовательности) позволяет синхронизировать производство и доставку необходимых автокомпонентов с учетом последовательности сборки автомобилей на монтажной линии автопроизводителя. Подобный уровень координации и взаимодействия немыслим без ИТ-систем взаимодействия, позволяющих сократить время с момента отзыва поставки, сборки комплектующих и их доставки до монтажной линии до 100 мин. Сокращение глубины производства. Под глубиной собственного производства понимается добавленная стоимость, созданная на предприятии автопроизводителя. В соответствии с этим глубину производства можно сравнивать с уровнем вертикальной интеграции предприятия. Глубина производства напрямую влияет на модели взаимоотношений с поставщиками. В процессе своего развития модели взаимоотношений между автопроизводителями и их поставщиками претерпевали ряд изменений. Исторически прослеживаются 3 условные парадигмы, которые исторически возникали в периоды времени, образно называемыми «революциями» в автомобилестроении. Первая подобная революция связанам с именем Г. Форда, создавшего одноименную производственную систему, основанную на применении конвейерной сборки. «Фордизм» предполагал вертикальную интеграция и практически не оставлял свободного поля для развития поставщиков. Империя Г. Форда включала многочисленные непрофильные активы, например, сталелитейные заводы, каучуковые плантации, пароходства. Таким образом, автопроизводитель фактически обладал контролем над всей технологической цепочкой – Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 88 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». от производства сырья для изготовления кузовов и шин и до средств транспортировки готовой продукции до конечного потребителя. В конечно итоге подобная практика показала свою неэффективность и автопроизводители сделали свой выбор в пользу разделения труда и сотрудничества с поставщиками автокомпонентов и услуг. Взаимоотношения, однако, носили рыночный характер. Вторую революцию олицетворяет «тойотизм», представляющий совершенно отличную от предложенной Г.Фордом производственную систему. Производственная система Тойоты, разработанная идеологом бережливого производства Т. Оно, предполагала формирование «кейрецу», т. н. круга квазипостоянных поставщиков, отношения с которыми были намного более тесными, чем у европейских и американских автопроизводителей. Рыночные взаимоотношения дополнялись неформальными, но обязательными к исполнению правилами отношенческих контрактов, складывающихся в процессе взаимодействия поставщиков и автопроизводителя. С распространением концепции бережливого производства сокращение глубины собственного производства стало считаться одним из типичных признаков успешного автопроизводителя (рис. 2). Автопроизводители осуществляют генеральное руководство проектированием будущих автомобилей, занимаются вопросами дизайна и осуществляют конечную сборку. Исследования и разработка, т. е. наиболее капиталоемкие операции, выполняются поставщиками, которые вовлекаются в эти процессы на самых ранних стадиях. В немецкой автомобильной промышленности глубина производства снизилась с 37% в 1980 до 25% в 2001 г. За тот же период оборот автопроизводителей вырос с 14 млрд. евро до 347 млрд. Рост оборота объясняется увеличением выпуска и усложнением технического оснащения автомобилей. Рисунок 2 - Динамика глубины производства некоторых автопроизводителей Таким образом, новые модели взаимодействия коренным образом меняют роль и место поставщиков в цепи создания ценности. Несмотря на то, что описанный структурный сдвиг в отрасли инициирован именно автопроизводителями, полномасштабное внедрение подобной стратегии имеет ряд ограничений. Полного отказа от прямых поставщиков простых элементов и отдельных автокомпонентов не происходит по нескольким причинам: 1. Квазимонопольное положение некоторых поставщиков. Поставщики систем и модулей, производство которых требует овладения чрезвычайно сложными физическими и химическими процессами или технологическим ноу-хау, могут приобретать значительное влияние на рынке и доминировать над автопроизводителем в процессе сотрудничества. Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 89 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». Оборот некоторых поставщиков автокомпонентов, относящихся к группе т. н. global players (глобальных игроков) сопоставим с оборотом автопроизводителей. Так, в в 2003 г. оборот концерна Bosch по направлению автокомплектующих составил 23, 6 млрд. евро, в то время как для автопроизводителя Mazda соответствующий показатель достиг лишь 21,34 млрд. По своей структуре отрасль поставщиков автокомпонентов (рис. 3) повторяет автомобильную промышленность в целом. В отрасли существует небольшое количество мультинациональных корпораций, представленных глобально, и многочисленные локальные поставщики, образующие сегменты малого и среднего бизнеса на региональном и локальном уровнях. Рисунок 3 - Топ 10 поставщиков автомобильной промышленности по годовому обороту, млрд. долл. США в 2008 г 2. Отсутствие гибкости в области закупок в связи с длительностью контрактных отношений. Сокращение числа прямых поставщиков приводит к тому, что автопроизводители теряют возможность проводить гибкую политику в области закупок автокомплектующих. Стандартный контракт привязывается к производственному циклу отдельной модели в связи с тем, что существует прямая связь между специфическими инвестициями, которые осуществляет поставщик и гарантией автопроизводителя сохранить деловые отношения на весь период сотрудничества. 3. Непрозрачность издержек. Закупки сложных систем и модулей предполагают ситуацию ассиметричной информации, при которой автопроизводитель не имеет возможности полностью контролировать издержки партнера. 4. Сохранение конкурентных условий. Несмотря на усиление тенденции к закупкам от единственного поставщика автопроизводители стремятся сохранять жесткие конкурентные условия для потенциальных партнеров, позволяющие в конечном счете добиваться лучших цен в процессе переговоров. 5. Рыночная сила. Положение глобальных автомобильных концернов позволяет за счет рыночной силы получать лучшие ценовые предложения от поставщиков, чем те, которые получили бы поставщики систем или модулей. В целом, принимая во внимание учет названных факторов, автопроизводители стремительно сокращают число прямых поставщиков (рис. 4). Несмотря на то, что сокращение числа прямых поставщиков является общей стратегической целью всех автопроизводителей, конкретные пути достижения различаются. Стратегия Volkswagen и Renault может быть описана как 2+1: -для каждого модуля или системы автопроизводитель налаживает партнерские отношения с ключевыми поставщиками; Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 90 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». Рисунок 4 - Тенденция сокращения числа прямых поставщиков в период с 1986 по 2000 г. -в каждом регионе присутствия два поставщика считаются ключевыми партнерами, которые тесно интегрируются в процесс исследования и разработки данного модуля или системы. Партнерские отношения с третьим поставщиком менее тесные, но в случае необходимости всегда существует вариант замены ключевого поставщика на резервного; -в силу того, что производство одинаковых моделей осуществляется в разных регионах мира, автопроизводители стремятся привлекать одних и тех же поставщиков для данных модулей и систем во всех странах и регионах, сокращая тем самым издержки на исследования и разработки и закупки автокомплектующих. Ford придерживается более агрессивной стратегии: -ориентация на закупку укрупненных модулей, а не систем и субсистем; -стратегическая установка на то, чтобы иметь одного поставщика для отдельной группы деталей, например, интерьера салона, для отдельно взятой модели во всем мире; -автопроизводитель стремится переложить стоимость инструментов на поставщика автокомлектующих и включить издержки по их приобретению, доставке и монтажу на месте производства с учетом амортизации в стоимость продукции. Общей чертой обеих стратегий является то, что автопроизводители становятся более зависимыми от своих парнтеров, которые перенимают новые, часто несвойственные им функции. Формирование и поддержание партнерские отношений в сети поставщиков становится критически важной компетенцией автопроизводителя, необходимым и критически важным условием его конкурентоспособности. Роль поставщиков в межфирменной кооперации Новые функции поставщиков позволяют говорить о структурном сдвиге в отрасли и кардинальной смене её ландшафта. Ведущие аналитики говорят о следующих потенциальных ролевых моделях ведения бизнеса среди поставщиков. Системный интегратор (system integrator) – поставщик, отвечающий за дизайн, исследования и разработку и предварительную сборку модулей и систем из отдельных элементов и компонентов. Роль системного интегратора предполагает управлению цепями поставок комплектующих, т. е. «предлогистику» с точки зрения автомобилестроителя. Доставка подобных модулей и систем осуществляется напрямую на условиях JiT или JiS, что предполагает оказание полного спектра сопутствующих логистических услуг. Глобальный производитель стандартизированных систем (global standardizer-system manufacturer) – поставщик, задающий стандарты для компонента или системы на глобальном уровне. Данные фирмы ответственны за полный комплекс исследования, разработки и производства отдельной системы. В ряде случаев автопроизводители не имеют доступа к технологическому ноу-хау и разрыв отношений с поставщиком означает Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 91 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». потерю технического конкурентного преимущества. Поставки от глобальных производителей стандартизированных систем организуюься напрямую или через системных интеграторов. Специалист в области производства компонентов (component specialist) – роль поставщика данного типа ограничивается разработкой отдельных элементов или компонентов, которыми снабжаются поставщики старшего уровня. Ключевые компетенции специалистов в области производства компонентов сосредотачиваются в области материаловедения, процессных инноваций и производства. Поставщики сырья (raw material suppliers) – фирмы, поставляющие сырье автопроизводителям или их поставщикам. Продуктовая линейка может включать широкую номенклатуру: от полимеров до алюминиевых отливок. Присутствие на глобальном или локальном рынке зависит от вида поставляемого сырья. Многие компании развиваются по направлению к специалистам в области производства компонентов, чтобы повысить долю добавленной стоимости производимой продукции. Таким образом, комплексные отношения с поставщиками затрагивают три измерения: -сети по организации закупок; -производственные сети. Расширение границ исследования дает третью составляющую сетевого взаимодействия – межфирменную кооперацию с сетями автодиллеров. Необходимость планирования, контроля и оптимизации межфирменной кооперации (рис. 5) является ведущей тенденцией комплексного управления и основным направлением деятельности ведущих автопроизводителей. Горизонтальная квазиинтеграция осуществляется в виде создания стратегических альянсов, конгломератов и концернов. Отдельные подразделения, возникающие за рубежом планомерно встраиваются в общую цепочку создания ценности компании, осуществляющей операции по всему миру. Важнейшим средством глобальной оптимизации в этой связи являются трансфертные цены, по которым осуществляется внутрикорпоративный обмен товарами и услугами. Автомобильные корпорации, следующие данной стратегии постоянно развивают попредметную, подетальную и пооперационную специализацию с целью наиболее полной реализации дополнительных возможностей в рамках внутрикорпорационной структуры. Вертикальная квазиинтеграция затрагивает отношения с поставщиками и субпоставщиками. Происходит коренное перераспределение ролей и сфер ответственности участников производственного процесса. Влияние новых форм организации на производственные системы автопроизводителей Рассматривая структуры и формы межфирменной кооперации в автомобильной отрасли, можно заключить, что у автопроизводителей возникает иерархически структурированная по уровням система снабжения, позволяющая и компаниямпоставщикам, и заводам, выполняющим завершающую сборку, сконцентрировать свои усилия на основной сфере компетенции и производитель качественную продукцию своевременно и с низкими затратами. Традиционно ключевой компетенцией автопроизводителя считается его техническая способность производить определенные конструктивные элементы, такие как моторы. Эти конструктивные элементы входят в число стратегических компонентов и являются наиболее важными для репутации марки. Наряди с изготовлением моторов, ключевыми компетенциями являются исследование и разработки в области платформы транспортного средства и дизайна кузова. Основным правилом игры на глобалирующемся мировом рынке становится принцип - „Do what you do best and outsource the rest“, в соответствии с которым необходимо самостоятельно Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 92 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». выполнять лишь, то что возможно сделать лучше других, а остальные функции отдать на аутсорсинг сторонним компаниям. Вызов 1: Интеграция поставщиков Вызов 2: Реорганизация процесса исполнения заказа Сотрудничество в цепи поставок Отношения с клиентами Материальный поток Клиент Информационный поток Клиент Поставщик 1‐го уровня Поставщик 1‐го уровня Автопроизводитель Дилер/ провайдер Закупки Прямые отношения с клиентами Планирование Он‐лайн продажи Прогнозы Традиционные продажи с Разработка продукта поддержкой WEB‐приложений Вызов 3: Кооперация с провайдером логистических услуг Клиент Клиент Рисунок 5 - Структуры и вызовы межфирменной кооперации Неудивительно, что классическое автомобильное производство, ориентированное на достижение наибольшей глубины сборки в рамках одной компании, на производство максимального объема комплектующих на собственных мощностях не смогло справиться с новыми вызовами и значительно проигрывает альтернативным моделям организации производства. В соответствии с изменившимися условиями современные производственные системы автопроизводителей характеризуются следующими чертами: Изменение производственной стратегии автомобильной промышленности: от производства на склад на производство под заказ покупателя Цепочки снабжения под потребности сборочного производства Иерархическая структура планирования: -объемно-календарный план на основе прогнозов (MPS) -планирование ресурсов производства (MRP, CRP, SIC, CP) -оперативное производственное планирование Производство с низким уровнем запасов (вытягивающая стратегия производства «PULL») Сбыт на автосборочные производства и для дистрибуторов - розничной торговли (запасные части) Тесные взаимоотношения с поставщиками, сфокусированные на: -оптимизации планирования; Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 93 Секция 11 «КОНКУРЕНТОСПОСОБНОСТЬ И ИННОВАЦИИ В АВТОМОБИЛЕ‐ И ТРАКТОРОСТРОЕНИИ». -работе с материалами и комплектующими; -управлении запасами; -финансовых расчетах. Ключевые направления развития: -Снижение издержек -Снижение времени выполнения заказа -Повышение гибкости производства В настоящее время настоятельным требованием для компаний является оперирование в режиме «точно вовремя» (JiT) и тесное сотрудничество со своими поставщиками в плане повышения эффективности. Постоянная реорганизации организационных структур и процессов управления является ключевым фактором успеха ведущих мировых автопроизводителей. Список использованных источников 1. Batran A. Realoptionen in der Lieferantenentwicklung. Gabler: Wiesbaden, 2008.- 391 pp. 2. Behr F., Hellingrath B. Logistik in der Automobilindustrie. Innovatives Supply Chain Management für wettbewerbsfähige Zulieferstrukturen. VDI: Berlin, 2007.- 178 pp. 3. Hensel J. Netzwerkmanagement in der Automobilindustrie Erfolgsfaktoren und Gestaltungsfelde. Deutsche Universitäts-Verlag: München, 2007. – 301 pp. 4. Hüttenrauch M., Baum M. Effiziente Vielfalt. Die dritte Revolution in der Automobilindustrie. Heidelberg: Springer, 2008. – 288 pp. 5. Reichhuber W. Alexander. Strategie und Struktur in der Automobilindustrie Strategische und organisatorische Programme zur Handhabung automobilwirtschaftlicher Herausforderungen. Gabler: Wiesbaden, 2010. – 259 pp. Материалы международной научно‐технической конференции ААИ «Автомобиле‐ и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145‐летию МГТУ «МАМИ». 94