К ОПРЕДЕЛЕНИЮ ДИСПЕРСНОСТИ МАТЕРИАЛА Коряка Л.В., Елистратова Ю

реклама

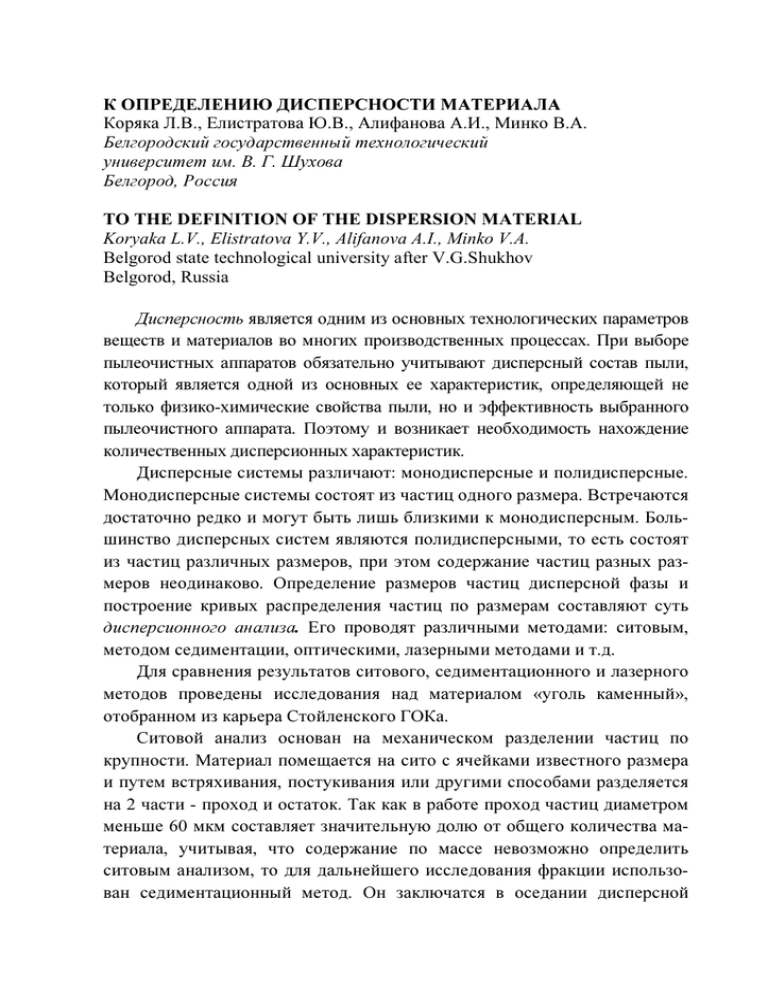

К ОПРЕДЕЛЕНИЮ ДИСПЕРСНОСТИ МАТЕРИАЛА Коряка Л.В., Елистратова Ю.В., Алифанова А.И., Минко В.А. Белгородский государственный технологический университет им. В. Г. Шухова Белгород, Россия TO THE DEFINITION OF THE DISPERSION MATERIAL Koryaka L.V., Elistratova Y.V., Alifanova A.I., Minko V.A. Belgorod state technological university after V.G.Shukhov Belgorod, Russia Дисперсность является одним из основных технологических параметров веществ и материалов во многих производственных процессах. При выборе пылеочистных аппаратов обязательно учитывают дисперсный состав пыли, который является одной из основных ее характеристик, определяющей не только физико-химические свойства пыли, но и эффективность выбранного пылеочистного аппарата. Поэтому и возникает необходимость нахождение количественных дисперсионных характеристик. Дисперсные системы различают: монодисперсные и полидисперсные. Монодисперсные системы состоят из частиц одного размера. Встречаются достаточно редко и могут быть лишь близкими к монодисперсным. Большинство дисперсных систем являются полидисперсными, то есть состоят из частиц различных размеров, при этом содержание частиц разных размеров неодинаково. Определение размеров частиц дисперсной фазы и построение кривых распределения частиц по размерам составляют суть дисперсионного анализа. Его проводят различными методами: ситовым, методом седиментации, оптическими, лазерными методами и т.д. Для сравнения результатов ситового, седиментационного и лазерного методов проведены исследования над материалом «уголь каменный», отобранном из карьера Стойленского ГОКа. Ситовой анализ основан на механическом разделении частиц по крупности. Материал помещается на сито с ячейками известного размера и путем встряхивания, постукивания или другими способами разделяется на 2 части - проход и остаток. Так как в работе проход частиц диаметром меньше 60 мкм составляет значительную долю от общего количества материала, учитывая, что содержание по массе невозможно определить ситовым анализом, то для дальнейшего исследования фракции использован седиментационный метод. Он заключатся в оседании дисперсной фазы в неподвижной дисперсионной среде, основанный на отборе весовых проб. Полученные данные были обработаны и отображены на логарифмической вероятностной и двойной логарифмической координатных сетках в виде графика зависимости прохода и остатка от диаметра. В качестве альтернативного метода был применен лазерный анализ данной пыли, проведенный на анализаторе Микросайзер 201 в лаборатории БГТУ им. В.Г. Шухова на кафедре «Строительных материалов, изделий и конструкций», секция «Наносистем в строительном материаловедении». Анализатор являются полностью автоматизированным прибором, предназначенным для быстрого и точного измерения распределения частиц по размерам в диапазоне от 0.2 до 300 мкм (модель 201А) и от 0.2 до 600 мкм (модель 201С). На основе полученных данных так же был построен график зависимостей прохода (D) и остатка (R) от диаметра (d). 1 2 1 график, построенный на основе результатов лазерного метода; 2 график, построенный на основе результатов седиментационного метода. 1 2 1-график, построенный на основе результатов лазерного метода; 2- график, построенный на основе результатов седиментационного метода. По полученным графикам, можно заметить, что имеются расхождения зависимостей прохода и остатка от диаметра. Это объясняется тем ,что сущности определения дисперсного состава пыли ,данных методов совершенно различны. Так, например, в основу седиментационного метода положено соотношение между силой сопротивления среды движущейся частицы и силой тяжести. В свою очередь лазерный метод основан на излучении лазера с помощью длиннофокусной линзы. В результате анализа построена зависимость отклонений результатов экспериментальных исследований через коэффициент К: