Конструкционные интеллектуальные материалы для изделий

реклама

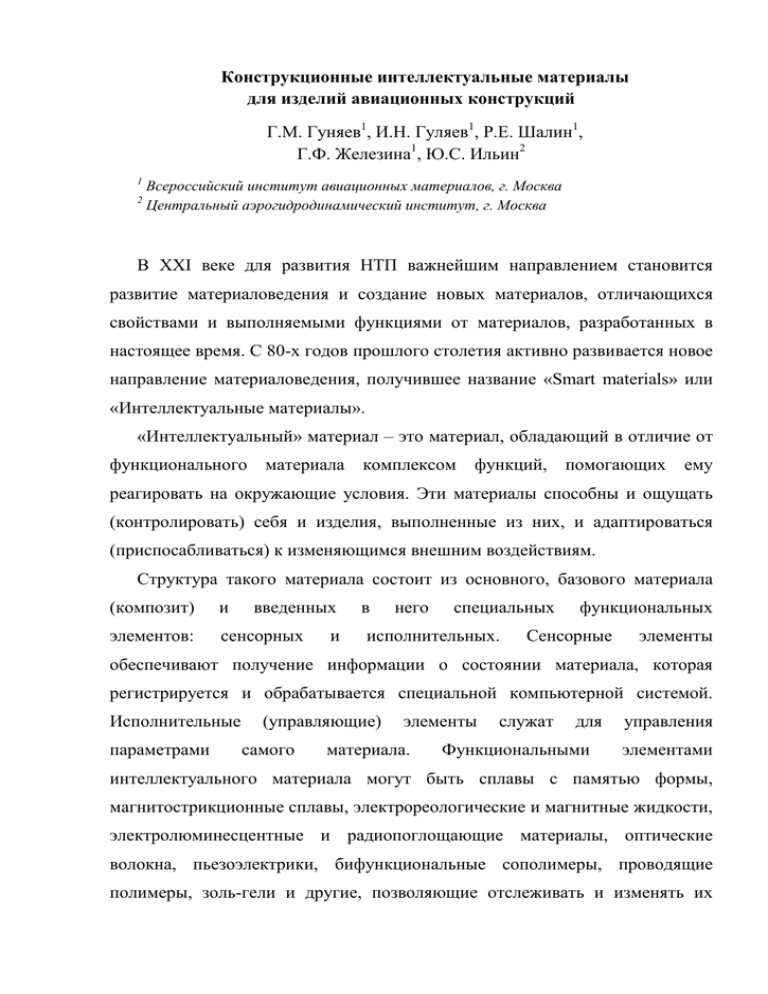

Конструкционные интеллектуальные материалы для изделий авиационных конструкций Г.М. Гуняев1, И.Н. Гуляев1, Р.Е. Шалин1, Г.Ф. Железина1, Ю.С. Ильин2 1 2 Всероссийский институт авиационных материалов, г. Москва Центральный аэрогидродинамический институт, г. Москва В XXI веке для развития НТП важнейшим направлением становится развитие материаловедения и создание новых материалов, отличающихся свойствами и выполняемыми функциями от материалов, разработанных в настоящее время. С 80-х годов прошлого столетия активно развивается новое направление материаловедения, получившее название «Smart materials» или «Интеллектуальные материалы». «Интеллектуальный» материал – это материал, обладающий в отличие от функционального материала комплексом функций, помогающих ему реагировать на окружающие условия. Эти материалы способны и ощущать (контролировать) себя и изделия, выполненные из них, и адаптироваться (приспосабливаться) к изменяющимся внешним воздействиям. Структура такого материала состоит из основного, базового материала (композит) и введенных элементов: сенсорных и в него специальных исполнительных. функциональных Сенсорные элементы обеспечивают получение информации о состоянии материала, которая регистрируется и обрабатывается специальной компьютерной системой. Исполнительные параметрами (управляющие) самого элементы материала. служат для Функциональными управления элементами интеллектуального материала могут быть сплавы с памятью формы, магнитострикционные сплавы, электрореологические и магнитные жидкости, электролюминесцентные и радиопоглощающие материалы, оптические волокна, пьезоэлектрики, бифункциональные сополимеры, проводящие полимеры, золь-гели и другие, позволяющие отслеживать и изменять их свойства в режиме реального времени с помощью электрических, электромагнитных и других сигналов. В ВИАМ исследования по созданию материалов интеллектуального типа для авиационной техники ведутся по двум направлениям. Одно из направлений – разработка информкомпозитов. Обеспечение безопасности полетов – одно из основных требований, предъявляемых к изделиям авиационной техники. Для обеспечения живучести силовых обшивок летательных аппаратов (ЛА) применяют стопперы усталостных трещин – конструкционные элементы, предназначенные для торможения усталостных трещин за счет снижения коэффициента интенсивности напряжений в вершине трещины. Качественно новый уровень надежности обшивок может быть достигнут при использовании в качестве стопперов материалов, которые помимо обеспечения несущей способности осуществляют передачу информации о дефектах, возникающих при эксплуатации. Для создания стоппера-индикатора проведена принципиальная модернизация металлоорганопластиков путем введения в их состав активных элементов – сенсоров, способных осуществлять самоконтроль напряженного состояния материала. Отличие структурных информационных элементов от обычных датчиков контроля деформации состоит в том, что помимо информационной функции они несут и силовую, воспринимая внешнюю нагрузку. Любой материал, находящийся под внешним воздействием нагрузок, повышенных температур, агрессивных сред, имеет конечную работоспособность из-за образования различного рода дефектов микро- и макроструктуры. Выявить своевременно эти дефекты и таким образом определить ресурс работы по фактическому состоянию материала в изделии практически бывает сложно, а порой и невозможно без проведения специальных ремонтных и регламентных работ. В ВИАМ ведутся исследования и разработка сенсорных элементов, являющихся структурными элементами КМ и работающих совместно с ним на основе различных физических принципов: электрических, оптических, пьезоэлектрических. Основными критериями при выборе типа сенсоров для информкомпозита являются их полная структурная и механическая совместимость с базовым материалом, стабильность параметров в условиях эксплуатации изделия (при действии механических нагрузок, вибраций, в условиях повышенной влажности и температуры), подготовленность современных технических средств для съема и обработки информации применительно к определенному типу сенсоров. Исследовались два вида армирующих волокон: углеродные волокна и модифицированные арамидные волокна. Принцип действия основан на тензочувствительности, т.е. способности сенсора реагировать изменением своего электрического сопротивления на изменение напряженно- деформированного состояния. Исследования проводятся совместно с ФГУП ЦАГИ. Испытания проводили на специальном стенде, разработанном в ЦАГИ для изучения коэффициента тензочувствительности тензодатчиков. Углеродные волокна обладают собственной проводимостью и не нуждаются в модификации. Однако применение углеродных сенсоров в углепластике требует эффективного диэлектрического покрытия для них. Применение углеродных волокон в качестве сенсорных элементов возможно благодаря высокому коэффициенту тензочувствительности (K) и равным значениям коэффициента при растяжении и сжатии. На рис. 1 показана схема измерения деформаций образца-датчика прогибометром, установленным на вогнутой стороне балки. Испытания балок с сенсорными элементами производились на растяжение или сжатие до деформации 0,2% с последующей разгрузкой. Исследование коэффициента тензочувствительности (K) проводилось в следующем порядке – сначала определили номинальное электрическое сопротивление датчика из углепластика. Определяли статическую характеристику на градуировочной установке, обеспечивающее задание испытываемой балке деформации в диапазоне ±ε пр , где ε пр – предельная задаваемая деформация. В этом случае деформация балки вычислялась по формулам: – при установке прогибомера на вогнутой стороне балки ε= 4(h + 2∆h) ⋅f; L + 4 f 2 + 4 fh 2 – при установке прогибомера на выпуклой стороне балки ε= 4(h + 2∆h) ⋅f, L + 4 f 2 + 4 fh 2 где h – толщина балки, Δh – расстояние от поверхности балки до ее середины, f – прогиб балки на базе L. Затем балку в градуировочной установке нагружали от деформации ε=0 до деформации ε=+ε пр (-ε пр ) и разгружали. Вновь нагружали до деформации ε=-ε пр (+ε пр ) и разгружали. Нагружение и разгружение производили равными ступенями, число которых в интервале от ε=0 до ε=ε пр равно 5–7, включая ε=0. На каждой ступени нагружения и разгружения определяли выходные сигналы х(ε) кривомеров тензорезисторов. При испытаниях проводили 3 цикла деформирования балки. По полученным значениям выходных сигналов вычисляли для каждой ступени деформации среднее значение выходного сигнала по кривомеру, контрольным тензорезисторам и всем циклам деформирования. По средним значениям выходного определялись сигнала коэффициенты х(ε) методом А1 …Аr наименьших аппроксимирующего квадратов полинома: х(ε)=А 1 ε+А r ε2+…А r εr. Затем вычисляли среднее значение выходного сигнала х(ε) каждого контрольного тензорезистора и образца-датчика из углепластика по трем циклам деформирования при ε=+ε н и ε=-ε н . Чувствительность каждого датчика определяли по формуле: Ki = ξ (+ ε н ) + ξ (− ε н ) 2ε н . Рисунок 1. Схема измерения деформаций образца-датчика прогибометром: 1 – градуировочная балка, 2 – датчик из углепластика, 3 – датчик перемещения По полученным данным определяли выборочное среднее значение чувствительности и выборочное среднее квадратическое отклонение для контрольных тензорезисторов и образцов-датчиков из углепластика. Лучшими результатами коэффициента тензочувствительности обладают: углеродный жгут ЛЖУ-35ВМ (K р – 1,4; K сж – 1,2) и углеродный жгут Гранит 40П (K р – 1,1; K сж – 1,05) (табл. 1). Таблица 1. Некоторые свойства углеродных волокон и величины тензочувствительности при многократных нагружениях образца-датчика Свойства Гранит 40П ЛЖУ-35 ЛЖУ-35ВМ 3 Плотность, г/см 1,80 1,77 1,81 2 Площадь, см 0,1306 0,1045 0,1 Прочность при растяжении, МПа 3200 4200 3170 Модуль упругости Е, ГПа 380 373 405 Удельное электросопротивление R, Ом/м 30–60 70–110 65–85 Тензочувствительность при многократных 1,0–1,2 1,43–1,68 1,37–1,43 нагружениях растяжением, K р Средняя величина тензочувствительности 1,1 1,525 1,4 при растяжении, K рср Тензочувствительность при многократных нагружениях сжатием, K сж Средняя величина тензочувствительности ср при сжатии, K сж 0,95–1,2 0,96–0,99 1,18–1,22 1,05 0,97 1,2 Сенсорные элементы на основе высокопрочных арамидных волокон представляют собой нить из волокон Армос или Русар, покрытых тонким металлическим слоем (0,1–0,2 мкм). Рабочие характеристики сенсоров представлены в табл. 2. Таблица 2. Тип нити/линейная плотность (текс) Волокно Армос (29,4) Волокно Армос (58,8) Волокно Армос (100) Волокно Русар-С (58,8) Свойства опытных тензорезисторных сенсоров на основе арамидных волокон Электросопротивление, Прочность при Относительное кОм растяжении, МПа удлинение, % 2,0–2,7 3870 3,5 1,5–2,0 3810 3,5 0,4–0,9 4090 3,5 2,0–4,2 4010 3,5 Следует отметить, что благодаря высоким механическим свойствам сенсоров (прочность при растяжении не менее 3800 МПа) не происходит снижения прочности информкомпозита при введении сенсоров в любой объемной доле по отношению к армирующим волокнам. Высокие технологические свойства сенсоров на основе арамидных волокон позволяют вводить их в текстильные формы армирующих наполнителей и дают потенциальную возможность создания текстильных «сетей»-сенсоров требуемой конфигурации. Примером такого информкомпозита является разрабатываемый стоппериндикатор усталостных трещин. Он предназначен для ремонта и усиления обшивок фюзеляжа и крыла летательного аппарата при возникновении нештатной ситуации (образовании трещины). В качестве функциональных элементов контроля нами разработаны тензорезисторные сенсоры на основе армирующих волокон. Такие сенсоры позволяют обеспечить практически идеальную структурную и механическую совместимость с основными компонентами базового материала. Тело стоппера выполнено из слоистого металлополимерного композита – Алора. Этот материал обладает чрезвычайно высокой устойчивостью к возникновению и развитию повреждений (скорость роста усталостных трещин в металлоорганопластиках в 10–40 раз ниже, чем в алюминиевых сплавах) и поэтому наиболее перспективен для создания высокоресурсных безопасно повреждаемых конструкций. Проведенные работы показали, что при статическом растяжении образцов металлоорганопластиков диапазон контролируемых деформаций сенсорных элементов составлял 2–4%. Это связано с тем, что в структуре Алора слои органопластика, и сенсорный элемент в том числе, находятся в сжатом состоянии. Для снижения внутренних напряжений в материале и увеличения диапазона чувствительности сенсора было проведено предварительное растяжение образцов с заведомым переходом в область пластических деформаций, что составило порядка 3% (3,5–4 мм перемещения траверсы) относительного удлинения материала. Полученные образцы были испытаны при статическом нагружении. В этом случае наблюдалось изменение тензорезисторных свойств с первых же секунд испытания. Однако полученный уровень предварительного растяжения является высоким, поэтому была проведена работа по его минимизации. Было проведено предварительное растяжение металлоорганопластика до уровня деформации 2, 2,5 и 3 мм и исследована зависимость сопротивления сенсорного элемента от удлинения материала. На рис. 2 представлены результаты статических испытаний образцов металлоорганопластика с введенными сенсорными элементами, предварительно растянутых до различного уровня деформации. Отмечено, что достаточным уровнем предварительного растяжения является 1,7–2% (2,3–2,5 мм) от общей деформации материала, при этом достигается расширение диапазона контролируемых деформаций от 0 до 4% (во всем рабочем диапазоне материала). Рисунок 2. Зависимость электросопротивления от деформации с предварительным растяжением образцов В ходе работы для анализа эффективности стоппера – индикатора повреждений обшивок конструктивных фюзеляжа элементов, – проведены моделирующих испытания механическое образцов поведение силовой обшивки, со стоппером-индикатором при усталостном нагружении. Установлено, что при статическом нагружении в диапазоне деформаций от 0 до 4% стоппер-индикатор эффективно контролирует уровень напряженно-деформированного состояния. При этом происходит изменение сигнала сенсора в 2–3 раза. Это позволяет определить уровень деформации стоппера-индикатора и уровень растягивающих напряжений. Другим направлением в области создания интеллектуальных материалов является разработка самоадаптирующихся композитов – материалов способных к направленному улучшению своих параметров в сложной или экстремальной ситуации с целью сохранения работоспособности конструкции. Композиционные конструкционные материалы (КМ), обладающие управляемой анизотропией, могут быть использованы в конструкциях, где проявляются их свойства приспособляемости к изменениям внешней среды. В ВИАМ разработан КМ с регулируемой деформацией при внешнем воздействии. Материал состоит из чередующихся слоев или блоков слоев, имеющих несбалансированную структуру относительно выбранных осей анизотропии (рис. 3), которая при внешнем воздействии создает отличный от нуля суммарный вектор или суммарный момент относительно этих осей, что вызывает пространственную деформацию материала. В результате неуравновешенности суммы сил и моментов относительно выбранных осей в материале появляются касательные напряжения кручения, и вследствие возникающего крутящего момента материал (изделие, выполненное из него) деформируется, изгибаясь в плоскости. В случае нагружения материала напряжениями изгиба происходит два вида деформаций, изменяющих форму, – прогиб и крутка. Рисунок 3. Схема несбалансированной структуры материала Величины этих деформаций взаимосвязаны и зависят от многих факторов, но в первую очередь от жесткости материала и изделия из него, т.е. от модуля упругости материала в направлении укладки слоев и толщины и геометрической формы изделия. Изменение формы изделия и ее возврат в первоначальное положение происходят автоматически, без вмешательства человека, – в результате возрастания или уменьшения поля напряжений, действующих в материале конструкции. В углепластике этот эффект достигается не только при нагружении, а также за счет нагрева путем пропускания электрического тока или аэродинамического нагрева. Самоадаптирующиеся материалы уже сегодня находят применение в ряде ответственных конструкций. Впервые в мире на практике реализована возможность достижения характеристик конструкции высоких при использовании углепластика КМУ-7у (АКМ-1у) истребителя Су-47 «Беркут» массовых в крыле АО «ОКБ и аэродинамических самоадаптирующегося обратной стреловидности Сухого». Отличительной особенностью самоадаптирующегося углепластика АКМ-1у является особый тип структурной анизотропии, создаваемой нетрадиционной укладкой монослоев. нагружения конструкции, Благодаря этому происходит под воздействием целенаправленное способствующее аэродинамического изменение перераспределению и геометрии снижению действующих нагрузок. Адаптация конструкции обеспечивает стабильность углов атаки и, как следствие, высокие аэродинамические характеристики при полетах с большими углами атаки и высокую маневренность самолета. Сейчас ведется проектирование нового самолета сельскохозяйственного назначения с применением самоадаптирующегося углепластика АКМ-1у. Следующей задачей в этой области является применение адаптирующихся углепластиков в конструкции крыла тяжелых пассажирских и транспортных самолетов, что может обеспечить снижение их массы и повысить безопасность эксплуатации за счет саморазгружения крыла под воздействием внешних нагрузок. Использование КМ с соответствующей структурой позволяет при достижении предельных перегрузок создавать такие условия для деформирования консоли крыла, при которых крыло адаптируется к более тяжелым условиям нагружения путем перераспределения нагрузки между концевыми частями крыла и корневой зоной. В случае когда концевая часть крыла выполняется из композиционных материалов, уровень нагруженности которой достаточно невелик, используются лишь анизотропные свойства КМ в балке, приводящие к взаимосвязи изгиба и кручения и, в конечном счете, к уменьшению нагрузок на всем крыле и экономии материала крыла по всему размаху (рис. 4). Рисунок 4. Влияние самоадаптирующегося материала на изгибающие моменты по размаху крыла: а – расположение обшивки из самоадаптирующегося материала на крыле; б – снижение изгибающего момента относительно величины концевой части крыла, выполненной из самоадаптирующегося материала; в – снижение изгибающего момента в концевой части крыла, выполненной из самоадаптирующегося материала, по сравнению с концевой частью крыла, выполненной из металлического сплава Список литературы: 1. Шалин Р.Е. и др. Адаптирующиеся (интеллектуальные) материалы и проблемы их создания». Технология // Сер. «Конструкции из КМ». – М.: ВИМИ, 1995. – С.43–48. 2. Гуляев И.Н., Железина Г.Ф. Металлоорганопластики для стопперов-индикаторов повреждений обшивок // Научно-технический сборник «Авиационные материалы и технологии», вып. 3; Сборник статей молодых ученых и специалистов ВИАМ. – М., 2002. – С.37–43. 3. Патент №2185963 «Композиционный слоистый материал и изделия выполненные из него». 4. Smart Materials and Structures. 1993. №4. 5. Патент №2188129 «Композиционный слоистый материал». 6. Патент №2191137 «Крыло летательного аппарата». 7. В.И. Бирюк, В.И. Голован, Г.М. Гуняев, Е.И. Крючков. Применение композиционных материалов в концевой части крыла для снижения веса крыла в целом. – С. 44–49.