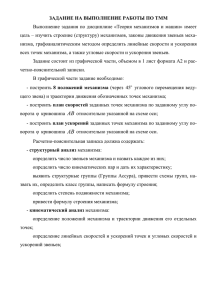

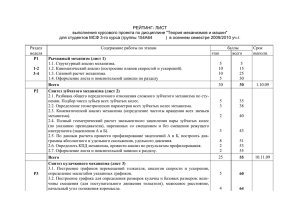

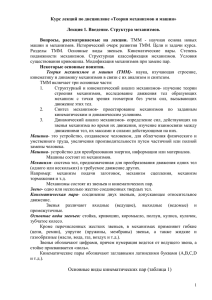

В теорию механизмов - Информационных и измерительных

реклама