Свиридов С.В.

реклама

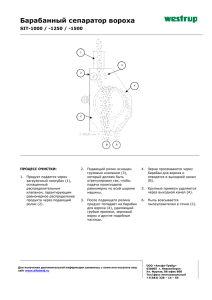

На правах рукописи ЧЕРНЫШОВ Сергей Владимирович СНИЖЕНИЕ ТРАВМИРОВАНИЯ ЗЕРНА ЗА СЧЕТ СОВЕРШЕНСТВОВАНИЯ МЕХАНИЗАЦИИ ЕГО ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ Специальность 05.20.01 – технологии и средства механизации сельского хозяйства (сельскохозяйственные науки) АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата сельскохозяйственных наук Воронеж – 2011 Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 2 Работа выполнена на кафедре сельскохозяйственных машин ФГОУ ВПО «Воронежский государственный аграрный университет им. К.Д. Глинки» Научный руководитель: доктор технических наук, профессор Тарасенко Александр Павлович Официальные оппоненты: доктор технических наук, профессор Свиридов Леонид Тимофеевич кандидат технических наук, доцент Яровой Михаил Николаевич Ведущая организация: ОАО «Воронежсельмаш» Защита диссертации состоится «23» июня 2011г. в 12:00 часов на заседании диссертационного совета Д 220.010.04 при ФГОУ ВПО «Воронежский государственный аграрный университет им. К.Д. Глинки» по адресу: 394087, г. Воронеж, ул. Мичурина, д. 1. С диссертацией можно ознакомиться в библиотеке ФГОУ «Воронежский государственный аграрный университет им. К.Д. Глинки» ВПО Автореферат размещен на сайте http://www.vsau.ru Автореферат разослан « 23» мая 2011г. Ученый секретарь диссертационного совета, кандидат технических наук, доцент И.В. Шатохин Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 3 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность темы. Увеличение производства зерна – важнейшая проблема сельского хозяйства. Основное решение зерновой проблемы состоит в своевременной и качественной очистки урожая, которое необходимо для формирования семенных фондов, обеспечения продуктами питания населения и животноводства фуражом. На данный момент в России потери урожая, по экспертным оценкам, из-за высева некондиционных семян составляют от 10 до 15 млн. тонн в год, а из-за нерешенных вопросов комплексной механизации послеуборочной обработки и хранения от - 5 до 10 млн. тонн в год. Столь кризисное состояние объясняется высоким уровнем травмирования зерна при уборке и послеуборочной обработке, что ведет к снижению его семенных, товарных и хлебопекарных показателей, а также недостатком мощностей материально–технической базы предприятий послеуборочной обработки зерна, из-за чего обработка зерновых культур производится с задержками. В результате этого образуются большие «завалы» необработанного зерна, что негативно отображается на его качестве даже при непродолжительном хранении, особенно если влажность свежеубранного вороха превышает кондиционную. Из-за этого зерно реализуется по низкой цене, что значительно снижает эффективность его производства. Поэтому одним из способов решения данной проблемы является применение наиболее прогрессивных технических средств и технологий послеуборочной обработки зерна. Степень разработанности проблемы. Вопросам снижения травмирования зерна и семян очистительным оборудованием посвящены работы В.И. Анискина, А.А. Агеева, Г.И. Креймермана, В.В. Кузнецова, В.Б. Лебедева, А.Н. Пугачева, Л.Т. Свиридова, И.Г. Строны, А.П. Тарасенко, С.А. Чазова, И.В. Шатохина и др. Установлено, что снижение травмирования зерна достигается за счет уменьшения количества механических воздействий и фракционирования зернового вороха. Однако при этом недостаточно исследовано влияние влажности выделенных размерных фракций, их состав и качество, а также не обосновано рациональное комплектование технологической линии с целью снижения травмирования зерна. Цель и задачи исследования. Целью работы является снижение травмирования зерна путем изыскания возможности поточной обработки зернового вороха различной влажности с его фракционированием. В соответствии с поставленной целью в задачи исследований входило: - разработать методику выбора технических средств для реализации поточной фракционной технологии послеуборочной обработки зерна с учетом набора культур и физико-механических свойств поступающего зернового вороха; - выявить уровень травмирования и посевные качества зерна, а также влажность компонентов зернового вороха различных размерных фракций и на этой основе обосновать режимы его фракционирования; Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 4 - выявить пути снижения травмирования зерна приемными устройствами, очистительными машинами и транспортирующими органами зерноочистительных агрегатов. Объектом исследования является технологический процесс поточной обработки зернового вороха различной влажности с его фракционированием. Предметом исследований являются закономерности изменения уровня травмирования зерна элементами технологической линии, а также влияния исходной влажности зернового вороха на состав и влажность выделенных фракций при поточной фракционной его обработке. Методологическая, теоретическая и эмпирическая базы исследования. Теоретические исследования базировались на математическом моделировании поточной обработки зернового вороха с его фракционированием. Обработку результатов экспериментальных исследований осуществляли с использованием пакета программ Statistica 6 и Microsoft Office. Научные результаты, выносимые на защиту: - методика выбора технических средств и оборудования для реализации поточной фракционной технологии послеуборочной обработки поступающего зернового вороха с его фракционированием; - результаты исследований по влиянию влажности зернового вороха на уровень травмирования и влажность зерна различных размерных фракций, а также масса 1000 семян и их посевные качества; - результаты исследований по определению уровня травмирования зерна элементами зерноочистительного агрегата и возможности его снижения; Научная новизна: - предложена и обоснована методика выбора технических средств для реализации поточной фракционной технологии послеуборочной обработки зернового вороха, отличающаяся тем, что для обработки урожая в агротехнически рекомендуемые сроки и сохранения его качества при работе уборочного, транспортного и зерноочистительного звеньев в качестве основного критерия принята производительность зерноочистительного агрегата - обоснованы режимы фракционирования зернового вороха отличающиеся тем, что при этом учтены уровень травмирования и влажность зерна различных размерных фракций, а также масса 1000 семян и их посевные качества; - установлена схема зерноочистительного агрегата отличающаяся тем, что позволяет снизить травмирование зерна путем совмещения процессов очистки и сортирования зерна, а также за счет обоснования выбора транспортирующих органов и режимов их работы. Практическая значимость. Предложена схема зерноочистительного агрегата, позволяющая совместить процессы очистки и сортирования зерна при поточной фракционной обработке зернового вороха с одновременным снижением травмирования зерна основной фракции и предотвращением ухудшения его качества из-за несвоевременной обработки. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 5 Соответствие диссертации паспорту научной специальности. Диссертация соответствует паспорту специальности 05.20.01 -«Технологии и средства механизации сельского хозяйства (сельскохозяйственные науки)» (критерий П.8 «Положение о порядке присуждения ученых степеней» Минобрнауки России). Апробация и реализация результатов диссертации. Основные положения диссертации доложены и одобрены на научных и учебно-методических конференциях профессорско-преподавательского состава Воронежского государственного аграрного университета (2006г.), Воронежской государственной лесотехнической академии (2007 г.), а также на межрегиональной научно-практической конференции молодых ученых (2007 г.) Воронежского государственного аграрного университета и международной конференции, посвященной 95-летию ВГАУ им. КД Глинки (2008 г.). Публикации. По теме диссертационной работы опубликовано 9 печатных работ, в том числе четыре статьи в изданиях центральной печати, рекомендованных ВАК Министерства образования и науки РФ. Одно издание одобрено отраслевой секцией инновационной и технической политики научнотехнического совета Главного управления аграрной политики Воронежской области в 2008 г.(протокол №2 от 17 декабря 2008 г). Структура и объем диссертации. Диссертационная работа состоит из введения, пяти глав, общих выводов, списка использованной литературы и приложений. Основная часть работы изложена на 129 страницах машинописного текста, включая 16 таблиц и 27 рисунков. СОДЕРЖАНИЕ РАБОТЫ Во введении показана актуальность темы, сформулированы цель исследований, объект и предмет исследований, научная новизна и основные положения, выносимые на защиту. В первой главе «Состояние вопроса и задачи исследования» сделан анализ состояния зернового вороха, поступающего на очистку. Приведен критический обзор технологий и технических средств для послеуборочной обработки зерна и семян. В настоящее время очистку и сортирование зерна и семян проводят с использованием типовых зерноочистительных агрегатов, в которых реализована последовательная технология обработки зернового материала. Она включает в себя ряд технологических операций: прием зернового вороха и загрузка в завальные ямы, подъем в зерноочистительные машины, очистка от легких, мелких и крупных примесей на различного рода зерноочистительных машинах, а затем выделение коротких и длинных примесей в триерных цилиндрах. Данная технологическая линия в основном предназначена для обработки продовольственного зерна. Для обработки зерна семенного назначения зерноочистительные агрегаты дополняются комплектом специального оборудования-семяочистительными приставками СПЛ-5 или СП-10А, в которых применяются операция сортирования семян на воздушно-решетной машине и разделение семян по плотности на пневмосортировальном столе. Однако наличие Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 6 в данной технологической схеме большого количества различных машин приводит к увеличению протяженности технологической линии. Связанная с этим многократность механических воздействий на зерно приводит к увеличению его травмирования и снижению всхожести, материало - и энергоемкости всей технологической линии. Перечисленные недостатки можно устранить путем применения технологии фракционирования зернового вороха, а также транспортирующих машин, в которых заложен принцип минимального воздействия рабочих органов на зерновой материал. Во второй главе «Теоретические исследования процесса организации обработки зернового вороха» показано, что одним из определяющих факторов сохранности зерна является его своевременная очистка без промежуточных операций, связанных с перевалкой его на открытых или закрытых площадках. В противном случае уже в первые дни хранения свежеубранного зернового вороха происходит быстрое выравнивание влажности, которая может изменяться для основной культуры от 16 до 28%, для засорителей - от 16 до 52%, а влажность вегетативных частей растений нередко достигает 50…80%. Повышение влажности вороха способствует самосогреванию зерна вследствие повышения интенсивности дыхания, причем у сорной примеси она примерно в 2,5…4 раза, а у отходов - в 4…9 раз выше, чем у зерна основной культуры. Наличие в зерновой массе отдельных очагов засорения и поврежденного зерна приводит к быстрому заражению зерна плесневыми грибами и, как следствие, снижению всхожести зерна. Поэтому свежеубранный зерновой ворох не должен храниться на открытой площадке и в бункерах резерва, а сразу по мере поступления направляться на очистку. Чтобы не допустить ухудшения качества и создать условия для сохранности продукции, все технические средства, участвующие в процессе производства зернового материала от уборки до послеуборочной обработки, должны обеспечивать поточность процесса, при котором было бы возможным своевременное удаление влажных засорителей, дефектного и биологически неполноценного зерна. Уборочная техника, транспортные средства и комплекс для послеуборочной обработки зерна должны обеспечивать непрерывное перемещение обрабатываемого материала от исходного состояния до получения готовой продукции. При проектировании поточных технологических линий для уборки зерновых культур за основу принимают обычно производительность комбайнов, не учитывая реальную производительность зерноочистительной линии. При низкой ее пропускной способности зерно вынуждены выгружать на открытые площадки, затем снова перегружать и транспортировать в завальную яму агрегата для переработки, что, в свою очередь, приводит к увеличению себестоимости послеуборочных работ и дополнительному повреждению зерна. В результате качество семенного и продовольственного зерна не удовлетворяет требованиям ГОСТов, а его потери превышают допустимый уровень. Из-за этого зерно реализуется по низкой цене, что значительно снижает эффективность его производства. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 7 Поэтому важнейшим требованием к зерноочистительному агрегату (ЗА) является достаточная производительность, обеспечивающая поточную обработку поступающего зернового вороха. В связи с этим целесообразно принимать ЗА как основное звено, относительно производительности которого формируется состав уборочнотранспортного звена. При проектировании поточной линии следует исходить из условия равенства производительности машин, составляющих отдельные звенья производственного процесса M1 M2 Mi 1 1 1 П = ∑α i wi = ∑α 2 w2i =…= ∑α i wi = соnst, (1) где w – производительность линий и машин; α i - коэффициент использования рабочего времени; M i - количество машин i – го звена. При поточной обработке урожая базовым звеном является операция очистки. Производительность которой задается сезонным объемом зерна Qсез, который необходимо переработать j Qсез= ∑ Si*Ui, (2) i =1 где Si – посевная площадь под зерновыми, га; Ui – урожайность i - ой культуры, т/га: j – число культур. Определив сезонное поступление зерна на пункт послеуборочной обработки, а также зная агротехнический срок уборки и время работы в сутки, можно найти среднечасовое поступление зерна на зерноочистительный агрегат (3) Qч = Qсез/(D* ρ *Тс), где D – агротехнический срок уборки; ρ – число смен; Тс – продолжительность смены, ч. В данном случае Qч отражает и потребную производительность зерноочистительного агрегата для своевременной обработки зерна. Поэтому в дальнейших расчетах под Qч будем подразумевать именно ее. Реализация полученных зависимостей на примере хозяйств с площадью под зерновыми культурами до 5000 га и урожайностью от 1 до 6 т/га представлена на рисунке 1. 200 Qч, т/ч 180 160 140 120 100 80 60 40 20 0 0 1000 2000 3000 4000 5000 S, га при U = 1 т/га при U = 2 т/га при U = 3 т/га при U = 4 т/га при U = 5 т/га при U = 6 т/га Рисунок 1 – Изменение производительности зерноочистительного агрегата при различной площади и урожайности зерновых культур. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 8 Из рисунка 1 видно, что производительность зерноочистительного агрегата повышается с увеличением площади зерновых культур и урожайности. На практике от комбайнов, как правило, поступает зерновой ворох с большей влажностью и засоренностью. В результате этого фактическая производительность ЗА снижается и определяется по выражению QФ = Qп * k1[1 − 0.05(W − Wa ) − 0.02( З − Зa )] * k 2 , (4) где Qп - паспортная производительность зерноочистительного агрегата, т/ч; k1- коэффициент, учитывающий вид обрабатываемой культуры; k2 – коэффициент использования времени смены ЗА; W – влажность поступающего зернового вороха, %; W a - агротехнически допустимая влажность, %; З – засоренность поступающего зернового вороха, %; З a - допустимая засоренность, %. С учетом этого количество ЗА или технологических линий в составе ЗА составит h = Qч/ Qф. (5) Планирование пропускной способности ЗА следует производить с учетом изменения производительности уборочно-транспортного звена. Следовательно, при обосновании производительности агрегата необходимо исходить из максимального часового поступления зерна. Эта величина с известной достоверностью может быть определена по формуле Qч max = Qч + 3σч, (6) где σч – среднеквадратическое отклонение поступления зерна, т/ч. Для стабильной работы поточной линии в ней необходимо предусматривать приемный бункер, который компенсировал бы неравномерное поступления зернового вороха и не повышал бы травмирование зерна. C учетом формулы (6) объем приемного устройства составит V = (q + 3σА )/ γ, (7) где q- количество зерна, находящегося в кузове автомобиля, т; σА среднеквадратическое отклонение зерна в кузове автомобиля, т; γ - объемная масса зерна, т/м3. Для обеспечения заданного потока зерна состав комбайнов найдем из выражения n = h*Qф/ Qк, (8) где Qк – производительность комбайна, т/ч. Qк =G*γ*τ/ tб, (9) где tб – время намолота бункера комбайна, ч; G – емкость бункера комбайна, м3; τ – коэффициент использования времени смены комбайна. tб = 10 * G * γ * β , B * Vk * U * 3,6 (10) где U- урожайность зерновых, т/га; β - коэффициент использования объема бункера; B – конструктивная ширина захвата жатки, м; Vk – рабочая скорость движения комбайна, м/с. Vk = 10 * q , B * U (1 + δ ) (11) где δ - коэффициент соломистости; qк - пропускная способность комбайна, кг/с. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 9 По приведенным формулам вычислим количественный состав комбайнов (рис. 2). Для примера было принято qк =12 кг/с, B = 9,1 м, G = 8,8 м3, δ =1,5, γ = 0,75 т/м3, τ = 0,8 и U = 4 т/га. n, шт 16 12 8 4 0 0 40 0.7 80 120 0.8 160 0.9 200 Q ч, т/ч Рисунок 2 – Определение количества комбайнов в зависимости от производительности зерноочистительного агрегата и коэффициента использования времени смены Как видно из рисунка, с повышением часовой производительности и коэффициента использования времени смены ЗА потребное количество комбайнов также повышается. Потребное количество транспортных средств для обеспечения загрузки ЗА найдем из выражения m =h*Qф /Qав, (12) где Qав – производительность транспортного средства, т/ч. Qав = q / tоб, (13) где q – грузоподъемность транспортного средства, т; tоб - средняя продолжительность оборота транспортного средства, ч: tоб = tд.р + tд.х + tпог + tразг , (14) где tд.р – время движения транспортного средства с грузом; tд.х – время движения транспортного средства без груза; tпог – время загрузки автомобиля зерном; tразг – время разгрузки автомобиля на току; tд.р + tд.х = 60*L*( 1 1 + ), υ p υх (15) где L– расстояние перевозки, км; Vр и Vх – соответственно скорость транспортного средства с грузом и без него, км/ч. tпог = l*tк + k*tпер, (16) где tк – время выгрузки зерна из бункера комбайна; l – количество бункеров зерна, вмещаемых в транспортное средство; k – количество переездов от одного комбайна к другому; tпер – время переезда. Время разгрузки автомобиля на току складывается из времени на взвешивание tв и непосредственно на разгрузку tразг в приемное отделение ЗА. Общее время непосредственно разгрузки автомобилей tразг складывается из продолжительности выполнения отдельных микроопераций и определяется по формуле Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 10 tразг = tз + tпод + tоп + tв, (17) где tз – время въезда на разгрузочную платформу или автомобилеподъемник; tпод – время, затрачиваемое на поднятие автомобиля (первый вариант) или кузова автомобиля (второй вариант); tоп – время затрачиваемое на опускание автомобилеподъемника (первый вариант) или кузова автомобиля (второй вариант); tв – время выезда автомобиля после разгрузки. На рисунке 3 представлены зависимости потребного количества транспортных средств от расстояния перевозки зерна и производительности зерноочистительного агрегата. При этом в расчетах принимали q = 7 т, k2 = 0,9. Из рисунка 3 находим, что с повышением производительности ЗА и увеличением расстояния перевозки зерна растет потребное количество автомобилей. 30 m, шт 25 20 15 10 5 0 0 2 км 40 6 км 80 120 10 км 160 14 км 200 Qч, т/ч 18 км Рисунок 3 - Зависимость потребного количества транспортных средств от расстояния перевозки зерна и от производительности зерноочистительного агрегата Таким образом, полученные зависимости позволяют определить потребное количество транспортных средств, комбайнов и зерноочистительных линий для реализации поточной обработки зернового вороха с учетом известного объема производства зерна. В третьей главе изложена программа экспериментальных исследований, методика их проведения и обработки полученных результатов, описаны приборы, которые были использованы при проведении экспериментальных исследований. Программой экспериментальных исследований предусматривали: определить влияние исходной влажности зернового вороха на его состав и влажность по фракциям; выявить влияние состава технологической линии и исходной влажности зернового вороха на качество очистки зерна; определить влияние уровня травмирования и массы 1000 зерен на лабораторную всхожесть семян; выявить влияние влажности и засоренности зернового вороха на изменение влажности зерна основной и фуражной фракций при обработке; изучить зависимость удельной энерго- и материалоемкости зерноочистительных машин, а также занимаемой площади от их производительности; определить время приема транспортных средств с зерном на току при разных способах их разгрузки. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 11 Экспериментальные исследования проводили в лаборатории кафедры сельскохозяйственных машин Воронежского государственного аграрного университета и в хозяйствах ЗАО «Агро Свет» Левобережного района г. Воронежа, ОАО «Рассвет» Лебедянского района Липецкой области и в селе В.Михайловка Новооскольского района Белгородской области. Отбор образцов, их анализ и обработку полученных результатов проводили по стандартным методикам в соответствии с требованиями ГОСТов с использованием современных приборов и оборудования. При анализе образцов определяли их влажность содержание чистого зерна, дробленого и травмированного зерна, зерна в пленке, засорителей, массу 1000 зерен, а также лабораторную всхожесть семян. В четвертой главе приведены результаты исследований и дан их анализ. В результате исследований влияния размеров отверстий решета и влажности зернового вороха на содержание зерна целого, дробленого, в пленке, а также засорителей было установлено, что при выделении в фуражную фракцию компонентов вороха размером ≥ 3,2 мм и ≤ 2,4 мм в очищенном зерне существенно уменьшатся содержание зерна в пленке, дробленого зерна и засорителей, а также снижается влажность зерна основной фракции. Полученные данные свидетельствуют о возможности применения фракционной технологии очистки зернового вороха, при которой зерноочистительные машины будут выделять три фракции: отходовую, фуражную и очищенное зерно. Для подтверждения эффективности фракционирования зернового вороха при различной его влажности на зерноочистительном агрегате в производственных условиях были проведены исследования работы трех поточных линий с разным оборудованием для подачи и очистки зерна. Состав технологических линий по вариантам приведен ниже. І – завальная яма; нория 2НПЗ-20; зернопровод; воздушно-решетная машина ОЗФ-80/40/20; ІІ – приемное устройство с донным скребковым конвейером 2КПС(3)-320; нория УВ-УН-2х50ПС; воздушно-решетная машина ОЗФ-80/40/20; ІІІ – приемное устройство с двумя ленточными транспортерами; нория ВЕ-130; зернопровод; воздушно-решетная машина Petkus U80-12 G. Приемное устройство первого варианта обеспечивает последовательную разгрузку только по одной машине с заездом на автомобилеподъемник, ее подъем, разгрузку, опускание и съезд разгруженного автомобиля. Выполнение перечисленных операций при приеме и разгрузке автомобиля требует затрат определенного времени и сдерживает пропускную способность приемного устройства. Во втором варианте приемное устройство обеспечивает поточную разгрузку с заездом на эстакаду большегрузных машин с прицепом или одновременно нескольких автомобилей без прицепов, а также возможность бокового заезда их на разгрузку. В третьем варианте приемное устройство обеспечивает поточную разгрузку любых автомобилей. В процессе исследований отбирали образцы для анализа качества зерна из исходного вороха, при подаче в норию. При разборке образцов определяли Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 12 содержание зерна травмированного, целого, дробленого, в пленке и засорителей, а также лабораторную всхожесть семян. Результаты исследований представлены в таблице 1. подача в норию исходный ворох подача в норию Лабораторная всхожесть, % исходный ворох Содержание, % зерна в ворохе: целого микротравмированного дробленого в пленке засорителей подача в норию Показатели исходный ворох Таблица 1 - Влияние приемных устройств на качество семян Вариант технологической линии І ІІ ІІІ 90.3 90.2 95.82 95.42 98.01 97.76 36.18 36.18 34.98 35.76 25.78 26.08 0.85 0.95 2.78 3.2 1.2 1.45 0.55 0.55 0.73 0.71 0.63 0.63 8.3 8.3 0.67 0.67 0.16 0.16 86,0 86,0 86,7 85,0 92,0 91,6 Анализ результатов исследований (таблица 1) показал, что после прохода зернового вороха через приемное устройство в первом варианте содержание целого зерна снизилось на 0,1%, дробленого увеличилось на 0,1%, а лабораторная всхожесть семян осталась на прежнем уровне – 86,0%. Содержание зерна в пленке и засорителей осталось неизменным. Во втором варианте содержание целого зерна уменьшилось на 0,4% и зерна в пленке - на 0,02%, а содержание дробленого зерна увеличилось на 0,42%. При этом лабораторная всхожесть семян снизилась на 1,7%. Содержание засорителей осталось неизменным. В третьем варианте содержание целого зерна уменьшилось на 0,25%, дробленого зерна увеличилось на 0,25%, лабораторная всхожесть семян снизилась на 0,4%. Содержание зерна в пленке и засорителей при прохождении зернового вороха через приемное устройство осталось на исходном уровне. Таким образом, использование скребкового транспортера 2КПС(3)–320 в составе приемного устройства во втором варианте ведет к большому повреждению зерна и снижению лабораторной всхожести семян. Поэтому при строительстве зерноочистительных агрегатов или реконструкции действующих не следует использовать скребковые транспортеры любого типа для подачи зернового вороха из завальной ямы к нории. При исследовании определяли также влияние способа разгрузки транспортных средств на производительность поточной линии применительно к двум разным способам разгрузки. В первом варианте зерно из автомобилей с помощью автомобилеподъемника ГУАР–15 разгружали в завальную яму, во втором зерно выгружали в приемник, который позволяет разгружать только самосвальные транспортные средства различной грузоподъемности, включая Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 13 автомобильные и тракторные поезда. В обоих случаях для транспортировки зернового вороха от площадки временного хранения к зерноочистительному агрегату использовали автомобили ЗИЛ-ММЗ-554. Масса зерна в кузове автомобиля в среднем составляла 5230 кг. В первом варианте, наибольшее время затрачивается на маневрирование связанное с въездом транспортного средства на автомобилеподъемник (в среднем 60 с), Во втором варианте ширина эстакады позволяет осуществить заезд задним ходом в среднем за 22 с. Время на подъем в первом и во втором варианте составляет соответственно 47 и 40 с. Затраты времени на опускание автомобиля автомобилеподъемником (первый вариант) и кузова автомобиля (второй вариант) равны и составляют 17 с. Время, затрачиваемое на выезд автомобиля для первого варианта, - 14 с, для второго – 10 с. Общее время разгрузки в первом варианте составило 138 с и во втором – 90 с. Приведенные данные показывают, что разгрузку транспортных средств предпочтительно осуществлять по второму варианту. При этом производительность разгрузчика в сравнении с первым вариантом увеличилась в 1,53 раза, что позволяет уменьшить простой комбайнов в наиболее напряженный период уборки. После приемного устройства зерновой ворох поступает в нории трех исследуемых поточных линий, в результате были получены следующие данные, которые представлены в таблице 3. Таблица 3 – Влияние норий на качество зерна Показатели Содержание, % зерна в ворохе: целого травмированного дробленого зерно в пленке засорителей Лабораторная всхожесть, % 2НПЗ-20 І вариант до нории после нории Нории УВ-УН-2х50ПС ІІ вариант до после нории нории ВЕ-130 ІІІ вариант до после нории нории 90,2 36,18 0,95 0,55 8,3 98,93 38,44 1,22 0,55 8,3 95,42 35,76 3,2 0,71 0,67 95,14 37,43 3,48 0,69 0,67 97,76 26,08 1,45 0,63 0,16 97,62 26,22 1,59 0,63 0,16 86,0 84,5 85,0 84,5 91,6 90,5 Анализ данных, представленных в таблице 3 показал, что в первом варианте содержание дробленого зерна увеличилось - на 0,27%, травмированного на 2,26%, а лабораторная всхожесть семян снизилась на 1,5%. Во втором варианте содержание дробленого зерна увеличилось на 0,28% и травмированного - на 1,67%, а лабораторная всхожесть семян уменьшилась на 0,5%. В третьем варианте содержание дробленого зерна увеличилось на 0,14% и микротравмированного - на 0,14%, а лабораторная всхожесть семян снизилась на 1,1%. Из результатов исследований следует отметить, что на долю норий приходится значительная часть микроповреждений зерна, особенно в первом и во втором вариантах. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 14 Снизить травмирование зерна нориями можно за счет правильного выбора их режимных и конструктивных параметров. При обработке результатов исследований работы норий отечественных и зарубежных фирм получено уравнение для определения травмирования зерна нориями, при этом все виды травм приводили к повреждению зародыша Тпр = 22.648-0,154V2-13,755U+2.387U2; R=0.86 (18) Влияние скорости ленты V и объема ковша U на травмирование зерна показано на рисунке 4 Рисунок 4 – Влияние объема ковша и скорости движения ленты на травмирование зерна норией Проведенные исследования показали, что при комплектовании семяочистительных линий с целью снижения травмирования семян за счет уменьшения «обратной сыпи» не следует применять центробежные нории с малым объемом ковшей, а коэффициент заполнения ковшей не должен превышать 0,5. «Обратную сыпь» можно уменьшить и за счет увеличения скорости движения ленты. При ее увеличении до 3 м/с травмирование зерна нориями уменьшается на 0,47…1,25%. В дальнейшем разделение компонентов зернового вороха осуществлялась в воздушно-решетной машине при подаче зерна 40 т/ч. В первом варианте машина работала в режиме фракционирования, а во втором и третьем в режиме первичной очистки. В процессе исследований определяли изменения состава зернового вороха в каждом из вариантов. Результаты исследований представлены на рисунке 5. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 15 целое зерно дробленон зерно 100 Цз, % 98 Dд, % 4 96 3 94 92 2 90 1 88 0 86 1 2 3 1 n 1 вариант 1 вариант 2 вариант 3 вариант зерно в пленке 2 2 вариант 3 3 вариант n засорители 0,6 8 Цп, % З, % 6 0,4 4 0,2 2 0 0 1 1 вариант 2 2 вариант 3 3 вариант n 1 1 вариант 2 2 вариант n 3 3 вариант Рисунок 5 – Изменение содержания компонентов зернового вороха озимой пшеницы в процессе первичной обработки: места отбора образцов: 1-подача на решета; 2-сход с сортировальных решет; 3-очищенное зерно. В первом варианте содержание дробленого зерна после обработки на воздушно–решетной машине (участок 1-3, рисунок 5) уменьшилось в 1,93 раза, во втором - в 1,51 и в третьем – в 1,75 раза. Полнота выделения дробленого зерна по вариантам составила соответственно 48,3; 32,2 и 38,9%. Содержание необмолоченных зерновок уменьшилось в первом варианте в 1,34 раза, во втором – в 1,28 и в третьем – в 1,37 раза. Полнота выделения необмолоченных зерновок по вариантам составила соответственно 25,5; 21,7 и 26,9%. Содержание засорителей после обработки на воздушно-решетной машине уменьшилось в первом варианте в 4,53, во втором – в 2,68 и в третьем - в 2,0 раза. Полнота выделения засорителей по вариантам составила соответственно 78,4; 62,7 и 50,0%. При обработке зернового вороха на рассматриваемых технологических линиях возрастает и масса 1000 зерен (рис. 6). Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 16 45 М, г 44 43 42 41 40 39 38 37 1 2 1 вариант n 3 2 вариант 3 вариант Рисунок 6 – Изменение массы 1000 зерен основной фракции при первичной очистке зернового вороха озимой пшеницы: 1-подача на решета; 2-сход с сортировальных решет; 3-очищенное зерно. Это обусловлено тем, что в воздушно-решетной машине из зернового вороха выделяются легковесные, мелкие и биологически неполноценные зерновки. В результате в первом варианте (рисунок 6) масса 1000 зерен повысилась с 42,8 до 44,5 г, во втором - с 39,96 до 40,51 г и в третьем - с 41,74 до 44,07 г. Наибольшее повышение массы 1000 зерен (на 2,33 г) обеспечила машина U80 (третий вариант), тогда как в первом и во втором вариантах, где в составе технологической линий была установлена машина ОЗФ-80, массу 1000 зерен удалось повысить соответственно на 1,7 и 0,55 г. В процессе исследований определяли также посевные качества семян, при этом определяли содержание травмированного зерна Тпр и лабораторную всхожесть семян Вл в исходном ворохе, при подаче в воздушно-решетную машину и после нее в основной фракции. Полученные результаты приведены в таблице 4. Таблица 4 – Изменение качества семян при обработке на линии первичной очистки Мес Место отбора обр образцов Исходный ворох Подача в воздушнорешетную машину Очищенное зерно Вариант технологической линии І ІІ ІІІ Тпр,% 36,18 Вл, % 86,0 Тпр,% 34,98 Вл, % 86,7 Тпр,% 25,78 38,44 84,5 37,43 84,5 26,22 90,5 30,84 91,5 31,86 89,7 26,38 96,7 Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com Вл, % 92,0 17 Анализ результатов исследований, представленных в таблице 2 показывает, что в основной фракции (после пропуска через воздушно-решетную машину) за счет реализованной в машине ОЗФ-80 фракционной технологии обработки зернового вороха содержание травмированного зерна уменьшилось в первом варианте на 7,6%, во втором - на 5,57%, а лабораторная всхожесть повысилась соответственно на 7,0 и 5,2%. В третьем варианте при обработке машиной U-80 количество поврежденного зерна увеличилось на 0,16%, но несмотря на это лабораторная всхожесть очищенного зерна повысилась соответственно на 6,2%. Это можно объяснить более низким уровнем травмирования зерна в исходном ворохе, по сравнению с первым и вторым вариантами. Из физико-механических свойств зернового вороха большее влияние на качество очистки семян оказывает его влажность. На рисунках 7- 9 показаны зависимости степени выделения компонентов вороха (дробленого зерна, зерна в пленке и засорителей) из исходного вороха от его влажности машиной ОЗФ – 80 при первичной очистке. 70 Dд % 60 50 40 30 20 15,3 17,2 19,0 20,5 W, % Рисунок 7 – Влияние исходной влажности вороха на выделение дробленого зерна 60 Цп, % 50 40 30 20 10 0 15,3 17,2 19,0 20,5 W,% Рисунок 8 – Влияние исходной влажности вороха на выделение зерна в пленке Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 18 90 З, % 80 70 60 50 40 30 15,3 17,2 19,0 20,5 W,% Рисунок 9 – Влияние исходной влажности вороха на выделение засорителей Анализ результатов исследований (рисунки 7-9) показал, что при фракционировании зернового вороха в режиме первичной очистки при влажности исходного вороха 15,3; 17,2; 19,0 и 20,5% удается значительно повысить полноту выделения: дробленого зерна соответственно на 38,0; 36,3; 41,0 и 53,5%, зерна в пленке – на 25,5; 32,3; 39,6 и 52,2% и засорителей – на 77,9; 78,6; 80,3 и 85,0%. Выделение из зернового вороха большей части засорителей оказывает влияние на влажность основной и фуражной фракций. Так, в 2006 г. были проведены производственные испытания машины ОЗФ-80 в составе зерноочистительного агрегата. Машина работала в режиме фракционирования при подаче зерна 40 т/ч. При этом в верхнем ярусе каждого решетного стана устанавливали последовательно два сортировальных решета и колосовое с размерами отверстий соответственно 2,4 и 3,4 мм, а в нижнем ярусе – два подсевных решета и сортировальное с размерами отверстий 1,8 и 2,4 мм, с разгрузочным каналом между решетами для вывода сходов с подсевных решет в фуражную фракцию. Обработка результатов исследований показала, что изменение влажности зерна основной фракции можно выразить уравнением: W1=21.844-2.425*З1-1.686*Wи+0.007*З12+0.12*З1*Wи+0.032*Wи2 и фуражной W2 = 3.236+0.425*З2-0.565*Wи-0.002*З22-0.022*З2*Wи+0.022*Wи2 , (19) (20) где Wи– исходная влажность зернового вороха, %; З1= Зи–Зо – изменение засоренности основной фракции, %; Зи – содержание засорителей в исходном ворохе, %;Зо – содержание засорителей в основной фракции, %; З2 = Зи–Зф – изменение засоренности фуражной фракции, %; Зф – содержание засорителей в фуражной фракции, %. Влияние исходной влажности и изменения засоренности при обработке на влажность основной фракции показано на рисунке 10, фуражной – на рисунке 11. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 19 Рисунок 10 – Влияние исходной влажности и засоренности вороха на влажность основной фракции Рисунок 11 – Влияние исходной влажности и засоренности вороха на влажность фуражной фракции Из рисунка 10 видно, что у основной фракции при высокой исходной влажности зернового вороха количество удаленной влаги возрастает с увеличением количества выделенных засорителей, а при низкой – отмечена обратная закономерность. У фуражной фракции (рисунок 11) количество засорителей в сравнении с исходным ворохом возрастает. При этом количество удаленной влаги при высокой исходной влажности зернового вороха возрастает с уменьшением засорителей, а при низкой - снижается. Таким образом, с повышением влажности зернового вороха с 15,3 до 23% влажность зерна основной фракции при очистке снижается на 0,5…4,1%. Это достигается благодаря фракционированию зернового вороха, реализовать которую с некоторыми конструктивными изменениями можно на любой двухаспирационной зерноочистительной машине с двухярусной компоновкой решет в решетном стане. В настоящее время на рынке представлен большой спектр стационарных воздушно–решетных машин разной производительности, выпускаемых как отечественными, так и ведущими зарубежными фирмами. Больший интерес из них представляют двухаспирационные машины, которые обеспечивают более высокие показатели качества обработки зернового вороха и могут выполнять предварительную, первичную и вторичную очистку. Нами было отобрано более 100 таких машин и сделан анализ зависимости их массы и потребляемой энергии от производительности. На основании этих данных для повышения эффективности обработки зернового вороха с учетом реальных возможностей потребитель может подобрать наиболее предпочтительный вариант выбора зерноочистительной машины для комплектования технологической линии. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 20 В пятой главе приведены расчеты показателей экономической эффективности от предлагаемого варианта комплектования зерноочистительного агрегата ЗАВ-40, включающего одну норию НПК-50, очиститель зерна фракционный ОЗФ-80 и очиститель воздуха ОП-15. Объектом для сравнения выбрали базовый вариант ЗАВ–40. Как показал расчет, годовой экономический эффект от внедрения данной технологической линии составит 312 415 руб., а размер экономического эффекта за срок службы составит 5 025 303 руб. ОБЩИЕ ВЫВОДЫ 1. Для снижения травмирования зерна и сохранения его качества разработана методика выбора технических средств для реализации поточной фракционной технологии обработки зернового вороха различной влажности. 2. Выделение в фуражную фракцию компонентов вороха размером ≥ 3,2 мм и ≤ 2,4 мм позволило повысить полноту выделения из основной фракции дробленого зерна до 56…78,2%, зерна в пленке - до 32,5…34,5%, засорителей - до 44,8…71,1%, а также травмированного зерна - до 9,4%. 3. Фракционирование зернового вороха при его влажности 15,3; 17,2; 19,0; и 20,5% на воздушно-решетной машине обеспечило полноту выделения дробленого зерна соответственно 38,0; 36,3; 41,0 и 53,5%, зерна в пленке – 25,5; 32,3; 39,6 и 52,2% и засорителей – 76,5; 78,6; 80,3 и 85,0%. 4. В результате фракционирования зернового вороха влажностью 15,3…23% на машине ОЗФ-80 позволило снизить влажность зерна основной фракции на 0,5…4,1%. 5. Приемное устройство зерноочистительного агрегата должно обеспечить разгрузку любых транспортных средств и не включать скребковые транспортеры, которые повышают дробление зерна на 0,42% и его травмирование - на 0,78%.. 6. При комплектовании зерноочистительных линий не следует применять центробежные нории с малым объемом ковшей, а коэффициент заполнения ковшей не должен превышать 0,5. Увеличение скорости движения ленты до 3 м/с позволит уменьшить «обратную сыпь» зерна, что ведет к снижению травмирования зерна на 0,47…1,25%. 7. За счет выделения в фуражную фракцию биологически неполноценного зерна, которое больше подвержено травмированию при уборке, фракционная воздушно-решетная машина ОЗФ-80 позволяет уменьшить содержание травмированного зерна в основной фракции на 7,6%. 8. Обобщение параметров универсальных воздушно-решетных машин отечественных и зарубежных фирм для предварительной, первичной и вторичной очистки зернового вороха позволило выявить зависимости для определения материало- и энергозатрат от их производительности, а также необходимой площади для их размещения в технологической линии. 9. Годовой экономический эффект от постановки на агрегат машины ОЗФ – 80 составил 312 415 руб., а размер экономического эффекта, за срок службы, составляет 5 025 303 руб. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 21 Основные положения диссертаци опубликованы в следующих работах: Публикации в изданиях, рекомендованных ВАК 1. Тарасенко А.П. Совершенствование процесса послеуборочной обработки зерна / А.П. Тарасенко, В.И. Оробинский, А.М. Гиевский, И.А. Резниченко, М.Э. Мерчалова, С.В. Чернышов // Механизация и электрификация сельского хозяйства. – 2007. – №9. – С. 3 – 5. 2. Тарасенко А.П. Совершенствование послеуборочной обработки зерна / А.П. Тарасенко, В.И. Оробинский, А.М. Гиевский, И.А. Резниченко, С.В. Чернышов // Механизация и электрификация сельского хозяйства. – 2008. – №6. – С. 2 – 3. 3. Чернышов С.В. Снижение травмирования зерна нориями / С.В. Чернышов, А.П. Тарасенко, М.Э. Мерчалова //Механизация и электрификация сельского хозяйства. – 2008. - №10. – С. 6. 4. Тарасенко А.П. Качественные показатели работы машин для вторичной очистки зерна / А.П. Тарасенко, В.И. Оробинский, А.М. Гиевский, А.А. Сундеев, С.В. Чернышов// Тракторы и сельхозмашины. – 2011.-№1. –С. 47-48. Рекомендации производству 5. Тарасенко А.П. Влияние современных зерноочистительных машин и оборудования на качество семян и выбор наиболее перспективных для разработки или реконструкции семяочистительных линий / А.П. Тарасенко, В.И. Оробинский И.А. Резниченко, А.М. Гиевский, А.А. Сундеев, М.Э Мерчалова, С.В. Чернышов, Д.Н. Мироненко. – Воронеж, 2008. – 33 с. Публикации в сборниках научных трудов и материалах конференций 6. Чернышов С. В. К обоснованию выбора зерноочистительной машины для послеуборочной обработки зерна / С.В. Чернышов // Вестник Воронежского государственного аграрного университета. – Воронеж, 2006. – №13 С. 182-186. 7. Чернышов С.В. Исследование качества зернового вороха по фракциям / С. В. Чернышов // Достижения молодых учёных в будущее развитие АПК: материалы межрегиональной науч.-практ. конф. молодых учёных. – Ч. II. – Воронеж: ФГОУ ВПО ВГАУ, 2007. – С. 90-93. 8. Чернышов С.В. Выбор зерноочистительных машин для поточной обработки зерна / С.В. Чернышов, Д.В. Белоусов// 70 лет кафедре механизации лесного хозяйства и проектирования машин Воронежской государственной лесотехнической академии: межвуз. сб.науч. тр.; Федер. Агентство по образованию, ГОУ ВПО ВГЛТА. – Воронеж, 2007. – С. 144 – 148. 9. Чернышов С.В. Исследование процесса обработки зернового вороха на семяочистительных линиях / С.В. Чернышов // Мировой опыт и перспективы развития сельского хозяйства: материалы международной конференции, посвященной 95 – летию ФГОУ ВПО «Воронежский государственный аграрный университет имени К.Д. Глинки». – Ч. Ι. – Воронеж: ФГОУ ВПО ВГАУ, 2008. – С. 213-215. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com 22 Подписано в печать 17.05.2011 г. Формат 60х801/16. Бумага кн.-журн. П.л. 1,0. Гарнитура Таймс. Тираж 100 экз. Заказ № 5029. Типография ФГОУ ВПО ВГАУ 394087, Воронеж, ул. Мичурина, 1. Пожалуйста, зарегистрируйте свою копию pdfFactory Pro www.pdffactory.com